论转速-功率特性曲线对于风机效率的影响

崔 倩 吕大朋

(大唐向阳风电有限公司)

论转速-功率特性曲线对于风机效率的影响

崔倩 吕大朋

(大唐向阳风电有限公司)

摘要:转速-功率特性曲线是通过发电机编码器反馈回来的发电机转速值,采用拟合差值的方法,查找转速-功率特性曲线,计算得出风机功率输出给定参考值。基于风机的功率曲线,风速同功率一一对应;基于转速-功率特性曲线,功率同转速一一对应。由此将风速同转速也一一对应。于是可以计算出风机的叶尖速比,也就可以判断风机的风能利用系数和效率。通过上述方法的反向推论,对于某一确定的最优叶尖速比,可以得出固定风速下的发电机转速,参考功率曲线,从而得出转速同功率之间的最优参考特性曲线。得出MY1.5风电机机组提高风能利用系数和效率的理论基础和方法。

关键词:风能利用系数;风机效率;叶尖速比;功率曲线;转速-功率特性曲线

1 风机功率输出公式

风力发电机组是一种将风能转化为电能的设备,MY1.5风力发电机组由叶轮系统、传动链系统、发电系统组成。其中叶轮系统由叶片、轮毂及变桨系统组成,负责将风能转化为动能传递给传动链系统;传动链系统由主轴、齿轮箱及弹性联轴器组成,负责将叶轮传递过来的低速大机械转矩动能转化为发电系统所需的高速低机械转矩的动能;发电系统由双馈异步发电机、双馈变频器和升压变压器组成,负责将传动链传递过来的动能转化为电能,并反送给电网,至此完成风能到电能的转化过程。自然界中任何能量形式的转化都不会是100%的,总会有能量的损失,也就是存在转化效率的问题。上述的风能转化为电能的过程,从能量的形式划分来看,一共经历了三个阶段,其一是风能转化为低速大机械转矩的动能,其二是低速大机械转矩动能转化为高速低机械转矩动能,其三是高速低机械转矩动能转化为电能。这三个阶段都存在着能量的转换效率问题。下面逐一进行分析。

风能转化为低速大机械转矩动能从空气动力学的理论来说,叶轮对于风能的利用效能系数,存在一个称之为贝茨极限的值,定义为Cpmax=0.593,也就是说不论是什么样的风机,其风能利用系数最大只能达到0.593。受制于叶片设计、制造工艺等原因,一般风电机组的风能利用系数大概在0.2~0.5之间。同样基于空气动力学的理论,风的能量同风速的三次方和空气密度成正比,对于特定型号的风力发电机组来说,其获得的风能同其扫风面积成正比。风机获取的风能同风机的风能利用系数以及风机的扫风面积成正比。同等风速和风能利用系数条件下,大叶片的风机将获取更大的能量。

MY1.5风电机组使用的是高速双馈异步发电机,转速范围1000~2000r/min, 额定转速为1750rpm,而叶轮传递给主轴的转速一般在10~20r/min之间,其能量形式为低速大机械转矩动能,为了满足发电机对于高转速的要求,必须通过增速齿轮箱进行增速。

MY1.5风电机组使用的是传动比为1:100.74的增速齿轮箱,可以将低速轴的转速增加到1000~2000r/min之间,正好满足双馈异步发电机对于转速的技术要求。同时将低速大机械转矩动能转化为高速低机械转矩的动能。在此转化过程中,能量的损耗主要体现在齿轮箱内部齿轮和各转动轴承之间的磨损上。一般齿轮箱在设计的时候都会考虑到齿轮箱的效率问题,MY1.5所采用的齿轮箱的效率大于等于0.97。除此之外,前后主轴轴承之间的磨损也会带来一定的能量损耗,但是所占的比例微乎其微,完全可以忽略不计。

齿轮箱高速轴输出端通过弹性联轴器同发电机驱动端弹性连接,将高转速低转矩的动能传递给双馈发电系统,转化为电能输送到电网。一般风机出口的电能计量都在发电机同升压电压器之间,所以在此过程中,不考虑升压变压器的损耗,只考虑发电机的损耗和双馈变频器的损耗。

2 风机效率影响因素

通过上述对于风机功率输出过程的细致分析,可以发现一共有4个因素对于风机的效率影响甚大,分别是风能利用系数、齿轮箱效率η1、发电机效率η2和双馈变频器效率η3。

对于一款设计定型的风力发电机组来说,齿轮箱效率η1、发电机效率η2和双馈变频器效率η3可以看做是定值,MY1.5风电机组的技术规范对于这三个参数的规定见表1。

表1 MY1.5风电机组相关部件效率部件

令,则η>91.83%。在风机运行过程中,一般情况下η的变化率很小,可以看成为定值。

在齿轮箱、发电机和双馈变频器的效率基本不变的情况下,对于风机总体效率影响最大的就是风能利用系数。根据贝茨极限定义的最大值为0.593,而一般的风力发电机组其值大概在0.2~0.5之间变化,由此导致的功率输出最大相差1.5倍,可见风能利用系数对于风电机组的效率影响很大。

3 风能利用系数 Cp

根据空气动力学的相关理论,对于某一种叶型的叶片,其风能利用系数是叶尖速比λ和桨距角β的函数。叶尖速比顾名思义就是叶尖的线速度和风速之间的比值。它是风力发电机组的一个重要设计参数,通常在风力发电机组的总体设计阶段就提出了。对于某一型号的风力发电机组,存在一个使风机的空气动力学参数和风轮效率达到最佳和最大值的最优叶尖速比λopt。

MY1.5风电机组为变桨距风力发电机组,采用三个叶片独立变桨技术。其运行风速范围为3~25m/s,77m叶轮直径的风机额定风速规定为11m/s,82m叶轮直径的风机额定风速规定为10.5m/s。一般来说,在额定风速以下及切入风速以上的区间内,三个桨叶都会到0度位置,最大限度获取风能,而在额定风速以上切出风速以下的区间内,变桨系统开始工作,调节桨距角,使发电机的转速在允许范围内,保持风机输出的功率恒定为1.5MW。

因此,功率特性曲线或者是风机效率的考核,都是在额定风速以下切入风速以上的区间进行的。额定风速以上切出风速以下的区间,不管风速有多大,功率一直保持恒定。功率特性曲线也是特指额定风速以下的风机功率输出特性,风机效率的考核也只有在额定风速以下进行才有意义。

上面已经说明,风机的效率只在额定风速以下切入风速以上的区间有意义,而在这个区间内,为了最大限度获取风能,风机的三个桨叶将一直为0度位置,也就是说桨距角为一个恒定的值。那么风能利用系数Cp将只是叶尖速比λ的一元函数。

MY1.5/77和MY1.5/82两种风电机组设计的最佳叶尖速比为8.5,此时风机的风能利用系数Cp将到达最大值。在最佳叶尖速比λopt以下,随着叶尖速比的增加,风能利用系数Cp逐步增加。而在最佳叶尖速比λopt以上,随着叶尖速比的增加,风能利用系数却Cp逐步减小,可见,可以通过控制叶尖速比λ向λopt靠拢来提高风机的风能利用系数,以达到提高风机效率的目的。

4 功率曲线

功率曲线是指风机输出的电功率同风速之间的对应关系。功率曲线是一个比较复杂的问题,主要存在以下几种原因:风速风向仪的测量存在误差,导致风速比实际风速偏大;风机未能准确偏航对风,使风机获取的风能降低;计算的功率曲线没有考虑到风场的空气密度修正,使结果产生向下的偏离;控制策略存在问题,未能控制叶尖速比使风能利用系数达到最大。

本文将主要针对最后一项进行分析,假定在以上三项皆正常的条件下,通过对叶尖速比的控制策略进行研究,找出转速-功率特性曲线同风机效率之间的关系。

5 转速-功率特性曲线

转速-功率特性曲线是指发电机的转速同发电机的转速之间的对应关系。转速-功率特性曲线和功率曲线往往被误解为同一概念,其实不然。MY1.5风机的发电系统所使用的双馈变频器为ABB生产的ACS800-67变频器,采用ABB独有的直接转矩控制方式,上位控制系统要控制发电机的输出功率,不是发出功率指令,而是发出转矩指令。所以,上位控制系统内部需要对功率和转矩之间进行转换。

标准情况下,MY1.5/77风电机组切入风速为3m/s,额定风速为11m/s。发电机转速正常运行范围为1000~2050r/ min,额定转速为1750r/min,其中1000r/min为最低运行转速,2050r/min为最高运行速度。

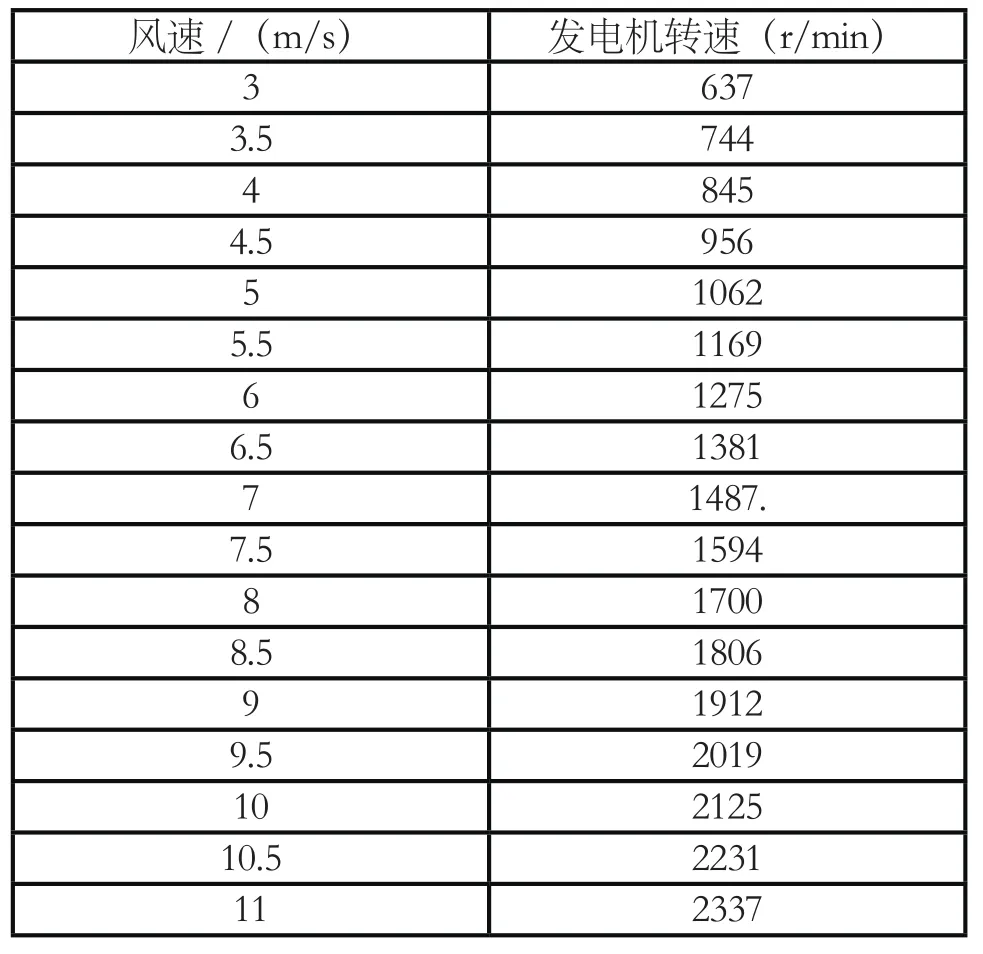

从理论上来说,风机按照上表列出的发电机转速运行可以达到最佳叶尖速比,使风能利用系数最大,但是显然与现实情况不符。实际的情况是风速为3m/s的时候,发电机转速为1000r/min,风速为11m/s的时候,发电机转速为1750r/min。这是两个边界限制条件,所有的计算都必须符合这两个条件,见表2。

从表上可以看出,当风速处于5~8m/s的时候,计算出的最佳转速可以处于上述两个边界条件之内,这对于提高风机的效率具有重要的意义。一般而言,一个风场在规划之初都会考虑多年平均风速,并以此划分风场的风况等级。举一个例子,典型的风场年平均风速为7m/s, 也就是说,按照风频理论一年内风速7m/s的风时间最长,频率最大,即风机将在7m/s的时候运行的时间最长。参照表2,对应7m/s的风速,发电机最佳理论转速为1487r/min,这个转速处于1000~1750r/min之间,这是可以实现的。

表2 最佳叶尖速比下风速—发电机转速对照表

6 结束语

通过以上的分析,可以发现影响风机效率的主要因素是风能利用系数,而风能利用系数在桨距角不变的情况下,只同叶尖速比相关。而叶尖速比事实上就是当前风速同发电机转速之间的关系。在同等条件下,要使风电机组获得更多的能量,必须提高风机的风能利用系数,也就是通过控制发电机转速以控制叶尖速比。

收稿日期:(2015-12-10)