1 000 MW机组超低排放改造中厂用电的优化分析

翁建明

(浙江浙能嘉华发电有限公司,浙江嘉兴314201)

1 000 MW机组超低排放改造中厂用电的优化分析

翁建明

(浙江浙能嘉华发电有限公司,浙江嘉兴314201)

针对浙能嘉兴发电厂三期2×1 000 MW机组“超低排放环保示范工程”技术改造前后厂用电系统存在的问题,提出了相应的节电优化措施。对改造前后机组厂用电情况进行了比较和分析,为类似机组超低排放改造项目提供借鉴,使超低排放改造不仅满足现代大型火电机组环保的新要求,更能够达到节电降耗的目的。

超低排放;厂用电;优化

1 概述

浙能嘉兴发电厂三期7号、8号机组为1 000 MW级超超临界机组,作为全国首个“燃煤机组烟气超低排放”项目,在技术路线和施工安装方面均处于摸索和创新阶段,还存在新技术应用及衔接方面的问题需要解决。

机组采用哈尔滨锅炉厂设计制造的超超临界变压运行直流锅炉。烟气脱硫装置采用石灰石-石膏湿法脱硫技术,无旁路、无GGH(烟气换热器),设置增压风机。

烟气经省煤器进入SCR(选择性催化还源)反应器进行脱硝反应,再经空预器换热流入干式静电除尘器、引风机、增压风机和吸收塔后由烟囱排入大气。在此过程中,对烟气中烟尘的脱除起作用的主要是干式静电除尘器和湿法脱硫系统的吸收塔。

机组厂用电系统设计了6 kV和380 V共2个电压等级,每台机组6 kV分4段布置(A1,A2,B1,B2)。每台机组布置2台低压脱硫变压器(简称脱硫变,以下类推),互为暗备用,分别接自6 kV A2和B2段母线;布置4台除尘变(A1,B1,A2,B2),互为暗备用,分别接自6 kV A1,A2,B1,B2段母线。

2 超低排放改造方案

超低排放改造的技术路线为:空预器出口的烟气经过第1段MGGH(中间热煤体烟气换热器)降温段降至87℃左右,进入改造的低低温静电除尘器,除尘后通过引风机、增压风机、脱硫吸收塔,到达新增设的湿式静电除尘器再次净化除尘,最后在MGGH升温段升至80℃后通过烟囱排放。工艺流程如图1所示。

超低排放改造涉及的电气部分改造主要有:

(1)增压风机增容。将增压风机功率从原来的3 150 kW增容至5 900 kW。

(2)吸收塔再循环泵C增容。将吸收塔再循环泵C由原来的1 120 kW增容至1 250 kW,每台炉再增加1台1 400 kW的吸收塔再循环泵。

(3)增加湿式电除尘器和MGGH后,新增用电负荷703 kW,低压脱硫变容量无法满足增设湿式电除尘器和MGGH的容量要求,每台炉增加1台低压变的同时增设相应的开关柜为新增的湿式电除尘器和MGGH供电。原有脱硫电气间已无新的设备布置空间,2台炉需新设1座电气间来布置新增的低压变和开关柜。

(4)新增湿电除尘变、MGGH区域热媒水泵由主厂房相应机组6 kV段供电。

图1 超低排放工艺流程

3 改造前厂用电系统设计存在的问题

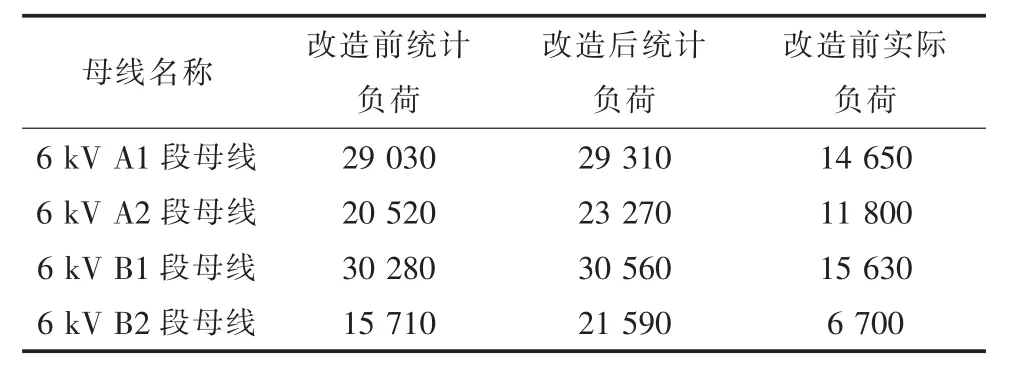

3.1 低压变压器原容量与实际负荷偏差分析

根据DL/T 5153-2002《火力发电厂厂用电设计技术规定》的规定,在原设计方案中,将所有用户的计算负荷留有10%裕度,最终推算出设计容量。而除尘变的额定容量(AN自然冷却方式)按照设计容量约1.15倍配置。

以除尘变7A1为例,该段母线的计算负荷为1 320 kW,按照设备功率因数为0.85,增加10%的裕度计算,则设计容量为1 708 kVA,按1.15倍的容量配置除尘变,即除尘变在自然冷却方式下的容量选用2 000 kVA,这样除尘变容量与计算容量之间的裕度在22.4%左右(数据见表1)。非正常工况下,除尘变改为强冷运行方式,其额定容量可以再增加50%,能够满足除尘变互为暗备用的运行工况。

表1 变压器的设计容量、计算负荷与实际容量数据

目前已实施或计划实施的以下3项技改措施,使除尘变实际最高运行负荷低于200 kW,并导致除尘变设计负荷与实际负荷偏差加大。

(1)除尘变计算负荷中的电除尘电场负荷占90%,利用超低排放改造,将原除尘器工频电源改造为高频电源,使单台电场计算负荷由原先的206 kW降低为160 kW,容量下降约23%,最终导致除尘变的容量在原有基础上更加富裕20%左右。

(2)超低排放改造过程中,将原先48只灰斗电加热改为蒸汽加热,改造后能够使每段除尘变的容量再富裕4%左右。

(3)电除尘电场的计算负荷按电除尘开环运行的最大值统计。2012年机组投产之初,将厂家推荐的开环运行方式改造为全过程闭环控制方式(所有电场出力均匀),使实际运行负荷比改造前降低了60%。

2台脱硫变的工况边界分别为872 kVA和500 kVA,由于脱硫段母线的用户均为相互备用,实际使用负荷率只有50%左右,且设计容量裕度选取值达30%以上。另外,脱硫变具备强冷运行方式,容量可以提升50%,也使脱硫变母线存在较大的富裕度。

3.2 厂用6 kV母线新增负荷分布情况分析

超低排放改造中新增热媒水泵(2 800 kW)2台、吸收塔再循环泵(1 400 kW)1台、湿电除尘变(1 600 kVA)1台,原有2台增压均分别从3 150 kW增容至5 900 kW,原有1台吸收塔再循环泵从1 120 kW增容至1 250 kW。热媒水泵分别接6 kV A1段和6 kV B1段,新增除尘变和吸收塔再循环泵接6 kV B2段。上述改造无法解决原有设计中4段6 kV母线负荷偏差大的问题。

4 超低排放改造前厂用电系统优化

4.1 取消湿电除尘变及相应的配电室

设计中每台机组增加的湿电除尘变(1 600 kVA),其设计负荷为703 kW,通过将负荷转移,湿电除尘器8台高频柜电源(8×86.4 kW)分别接在4台除尘变下,共计691.2kW,改接后除尘变的实际负荷约为350 kW,仍具备2台除尘变之间的暗备用能力。其余的负荷(约250 kW)分别接到2台脱硫变下,脱硫变的实际负荷约为585 kVA和415 kVA,变压器的负荷率分别为37%和26%,也同样具备2台脱硫变之间的暗备用能力。在取消湿电除尘变的情况下,系统的接线方式得到简化,现有变压器的负荷率略有增加,但原设计功能不变,满足运行的要求,该设计优化可减少直接投资约100万元。

4.2 热媒增压水泵转移

2台热媒增压水泵从6 kV A1段和6 kV B1段母线转移至6 kV A2段和6 kV B2段母线,转移后4段母线的统计负荷见表2,分别为:6 kV A1段母线29 030 kW;6 kVA2段母线23 270 kW;6kV B1段母线30 280 kW;6 kV B2段母线21 590 kW。保持原负荷较重的A1与B1段母线负荷不变,在负荷较轻的6 kV A2与B2段母线上分别增加负荷2 750 kW和4 280 kW。在此方式下运行,4段6 kV母线间的电压偏差将缩小,对于机组自动电压控制装置(AVC)投运下的发电机电压和厂用母线电压控制较为有利。

4.3 均衡配置湿式电除尘器高频电源柜

表2 改造前后的统计负荷与改造前实际负荷对比kW

将设计中每台机组8台湿式电除尘器高频电源柜分别接至4台除尘变下,不仅实现了除尘变负荷平衡,同时在除尘变单台故障情况下仍可以保证75%的除尘效率;单台除尘变停用时,变压器的暗备用能力可确保湿式电除尘器100%投运。而原设计8台湿式电除尘器高频电源柜全部接在单台除尘变下,一旦除尘变失电将造成机组所有湿式电除尘器退出运行,将无法满足超低排放设计的烟尘排放浓度不高于5 mg/m3的要求。同时,目前的优化对整个厂用电系统的改动不大,可以简化运行的事故处理。

5 超低排放改造效果及运行优化措施

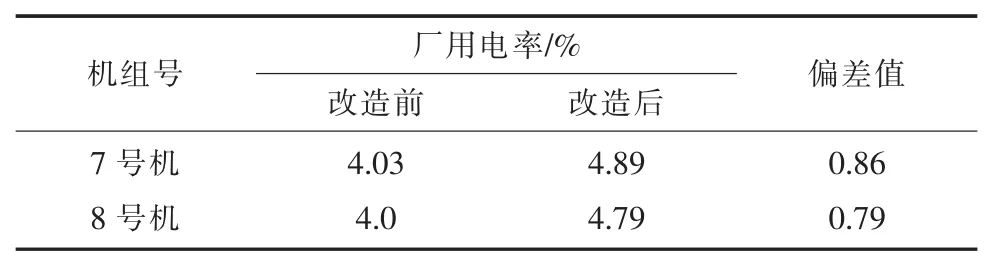

5.1 改造前后厂用电率比较

超低排放改造前后厂用电率变化见表3,可见改造后厂用电率增加了0.8%左右。

表3 超低排放改造前后厂用电率对比

由于改造工程的烟气流程中,脱硫吸收塔增加了一层喷淋托盘;脱硝系统增加了一层催化剂;现场管路空间布置困难,管道空间弯曲度大等因素,最终导致整体烟气流程阻力增大、流场分布不均匀,整个流通阻力达2 000 Pa,超过设计值1 000 Pa左右。估算为此引风机和增压风机增加的厂用电率在0.55%左右。

超低排放改造中,提高环保参数而配套增设了热媒水泵、湿式电除尘器等电气设备,因此增加的厂用电率在0.25%左右。

5.2 超低排放后的优化措施

5.2.1 低低温电除尘、湿电电除尘实现闭环控制

超低排放改造后投运初期,由于低低温电除尘和湿电电除尘只能实现开环控制,在此运行方式下,电除尘的用电量比较大,约占机组厂用电量的0.18%。通过对运行过程的优化,在保证环保参数全负荷段可控的情况下,逐渐将除尘电量下降至0.1%左右,基本达到设计值。

5.2.2 合理调整脱硫吸收塔再循环泵的运行方式

目前4台脱硫吸收塔再循环泵,2台大功率泵、2台小功率泵。根据煤种硫份变化,及时调整吸收塔再循泵的运行方式,尽可能2台小功率泵或一大一小泵运行,此项措施可以降低厂用电率在0.05%左右。

5.2.3 优化空压机运行方式

配置脱硝系统气动吹灰的空压机功率偏大,空压机长时间处在低负荷运行状态,通过计算吹灰压缩空气的需求量,将脱硝系统吹灰压缩气源改接至机组仪用空气系统,此项措施可减少厂用电率达0.02%。

5.2.4 开展风烟系统风机串级运行的匹配研究

引风机、增压风机串级运行时的不匹配,使机组低负荷运行工况下易发生喘振,需开启增压风机再循环挡板增加风量来稳定,致使能耗增加。通过联合西安热工院、浙江大学等科研机构建立管道阻力模型并进行计算,开展风机特性分析等研究,制定风机叶轮更换方案,这些措施可降低厂用电率0.05%。

6 结语

嘉兴发电厂烟气超低排放改造工程通过实施一系列节能降耗优化调整工作,使厂用电率维持在4.65%左右,供电煤耗287 g/kWh,达到了超低排放设计值的要求。厂用电系统优化措施,可以有效降低超低排放改造成本,优化系统配置,同时也使烟气超低排放运行期间机组厂用电率得到有效控制,降低了机组供电煤耗的增幅,使超低排放机组真正实现了环保、低耗、安全稳定运行。

[1]孙波,陈石明,钱朝明,等.1 000 MW超超临界燃煤机组节能分析及优化[J].浙江电力,2012,31(9):27-30.

[2]袁皓.百万千瓦机组降低厂用电率的方案探讨[J].电工技术,2010(4):49-51.

[3]吴成涛.厂用电节电新思路[J].浙江电力,2010,29(1): 35-37.

(本文编辑:方明霞)

Optimization Analysis on Auxiliary Power for Extra-low Emission Retrofit of 1 000 MW Generating Units

WENG Jianming

(Zhejiang Zheneng Jiahua Power Generation Co.,Ltd.,Jiaxing Zhejiang 314201,China)

Aiming at problems in auxiliary power before and after technical innovation of"Environmentalfriendly Pilot Project with Ultra-low Emissions"of 2×1 000 MW power generating units in phase-Ⅲproject of Zheneng Jiaxing Power Plant,the paper presents relevant power saving and optimization measures.The paper also analyzes and compares auxiliary power before and after the innovation and provides experience for extralow emission retrofit of similar power generating units,enabling the ultra-low emission innovation to satisfy the new environmental protection requirement on modern large-scale thermal power generating units and achieve the goal of energy saving and consumption reduction.

ultra-low emission;auxiliary power;optimization

TM621

:B

:1007-1881(2016)03-0053-04

2016-01-12

翁建明(1973),男,工程师,主要从事火力发电厂运行管理工作。