辅助舱容量比较法自动校准装置设计

杨荣淇

(上海船舶研究设计院,上海201203)

舱容计量

辅助舱容量比较法自动校准装置设计

杨荣淇

(上海船舶研究设计院,上海201203)

介绍了在常规船舶辅助舱容量计量工作方法的基础上,基于容量比较法原理,结合数据采集和现场控制等设备,并依靠虚拟仪器程序开发平台研制的辅助舱容量校准装置。系统设计以标准金属量器组为主要计量设备,通过研究控制阀门安装、管路连接、液位自动采集方式、量器组合算法、电气设备集成控制和软件操作系统的开发设计,实现了辅助舱容量校准过程程序控制和自动化操作。这样可在保证量值传递和容量校准可靠稳定的同时,提高辅助舱容量测量的工作效率,减轻计量人员的劳动强度。

辅助舱;容量校准;虚拟仪器;集成控制

0 前言

船舶辅助舱主要是指除货舱外的燃油舱、压载水舱、柴油舱、滑油舱、淡水舱以及其他非主要舱室。这些辅助舱的特点是结构复杂,空间狭小,难以使用常规的几何数学模型描述内部结构及型线特征。

目前,船舶舱容量计量技术按照工作原理一般可分为几何测量法和容量比较法两大类。虽然大尺寸测量技术的发展,几何测量法在大空间容量计量领域的应用范围越来越广,但是无法解决狭小空间或内部结构较为复杂的舱室容量计量难题。因此目前只能通过容量比较法进行量值传递[1]。根据现行国家计量检定规程JJG 702—2005《船舶液货计量舱容量》中容量比较法的技术要求,在进行检定工作时,要求连续进行,不可中断。对于只能使用常规工作方法的计量人员,这种方式工作时间长、劳动强度大、工作效率低。以容量规格为50 m3的舱室为例,完成检定需要连续工作8~10 h,耗时耗力。因此,亟待研制出一种可以提高工作效率的标准装置来替代现用方法。

基于以上需求,本文针对现阶段容量比较法进行船舶舱容量计量时存在的缺点,研究使用标准金属量器组作为容量量值传递标准,并设计自动控制系统,实现量器的自动注水、排水,温度参数实时采集,测量数据实现自动记录、计算等功能。主要研究内容包括量器结构设计改造、罐内液位自动采集方式、控制阀门快速响应调试、测量管路连接、量器组合工作算法、电气设备集成控制和测控软件操作系统的开发等。

1 系统设计原理

容量比较法是以水为检定介质,用标准量器与被检量器相比较,然后以标准量器的量值来确定被检量器量值的容量测量方法。

在使用容量比较法进行船舱容量校准工作时,具体操作流程是:首先向经过检定的相应等级的标准金属量器中注入水并保持在测量范围内,等待液位稳定后读取游标卡尺液位值得到标准金属量器内的检定介质容积;将标准金属量器内的水放入被检船舱内,等待被检舱液位稳定后,测量被检舱液位高度,得到被检舱内一个容量校准点的容量和液位;重复校准操作得到被检舱内多个不同液位高度时的容积值,将原始校准数据经过拟合插值处理后,最终得到船舱舱容表数据,完成被检舱容量校准。

在目前使用容量比较法进行船舱容量校准的工作过程中,测量得到每个容量校准点时工作人员需要完成开启标准金属量器注水放水阀门,等待液位稳定和控水,读取量器游标卡尺示数及记录测量数据等人工操作。整个校准测量工作需要多个工作人员较长时间的连续工作才能完成,计量周期长和自动化程度低。

针对现阶段辅助舱使用容量比较法进行容量校准工作时存在的缺点,设计辅助舱自动校准装置,使用电气集成控制和软件操作系统,使校准工作过程中液位测量读取、标准金属量器注水放水和数据记录处理等工作能够实现程序控制和自动操作,代替检定人员的人工操作,提高工作效率和自动化程度。

2 装置设计方案

辅助舱容量校准装置主要包括硬件设备和软件系统两部分。

2.1 硬件设备

硬件设备包括若干不同规格型号的标准金属量器、磁致伸缩液位计、传感器、电磁阀、电动球阀、阀门执行器、连接管路等。校准时,可以根据需要选用合适规格的金属量器组合并连接测量管路,快速完成计量装置的现场安装。装置系统设计如图1所示。

图1 辅助舱容量校准装置设计示意

校准装置采用5个不同型号的二等标准金属量器作为主标准器具实现容量量值的准确传递。规格分别为1 000L、500L、200L、100L和50L,最大允许相对误差为±2.5×10-4。5个标准金属量器采用快速接头进行连接,既可以单个使用,也可以任意个数组合使用。电器控制箱内安装有可编程控制器及连接设备,使用航空接头可快速连接控制阀和液位计,计算机直接与电器控制箱通信。现场校准时,安装连接计量设备后,计量人员通过操作界面即可完成测量工作。

现场安装时,外部供水管路通过入口端与手动调节阀的进口连接,电磁阀的出口与标准金属量器的进水管路连接,考虑到各量器的规格不同,进水流量需根据实际条件各自设定。出水管路与电动球阀的进水口连接,电动球阀的出水口与被检舱体的注水口相连,汇总至入舱管路,直接排入被校准辅助舱底部。

2.1.1 标准金属量器改装设计

标准金属量器注水口依次安装电磁阀和止回阀。电磁阀控制注水管路开闭,止回阀可防止水路逆流影响计量准确。标准金属量器出水口安装电动球阀,控制出水管路开闭。电磁阀控制进水、电动球阀控制出水。在每个标准金属量器的计量颈处均安装有磁致伸缩液位计,并通过定制工装固定,通过测量磁性浮球的位移数据得到量器内液位高度,并可同时测量罐内液体温度。标准金属量器结构设计如图2所示。

图2 标准金属量器结构设计示意

2.1.2 电器控制箱设计

电器控制箱用于安装逻辑控制模块、阀门控制电路和供电模块,以便在应用现场线路连接和使用操作。电器控制箱内主要包括逻辑控制器、24 V电源模块、中间继电器、状态指示灯及线路接口。电器控制箱封装面板上安装电源及通信线路接口和指示灯元件,封装面板内固定安装控制器等电器元件。电器控制箱内电器连接示意如图3所示。

图3 电器连接示意

逻辑控制器基于MODBUS通信协议,通过数字量输出端控制标准金属量器管路阀门及自动采集液位数据[2]。电器控制箱与上位机连接,接收处理上位机发送的控制指令开闭对应阀门。上位机接收逻辑控制器发送的液位数据,并依靠控制程序按照检定规程发送量器控制指令、液位计算处理和数据记录等操作。电器控制箱内封装面板用于安装电源通信接口和状态指示灯元件,面板上元件包括接口区和指示灯区,见图4。指示灯区分别显示5个电磁阀和5个电动球阀的开闭状态;接口区包括用于10个控制阀门的线路连接和电源接线。封装面板上集成控制阀门、液位计通信和上位机通信的快速连接端口,可快速完成设备通信接线。

图4 封装面板示意

2.2 软件系统

软件系统主要包括测量程序控制系统和逻辑控制执行程序。在测量现场将电器控制箱与计算机连接通信后,由控制系统提供操作界面,完成对校准装置的测量控制和数据计算处理等工作。

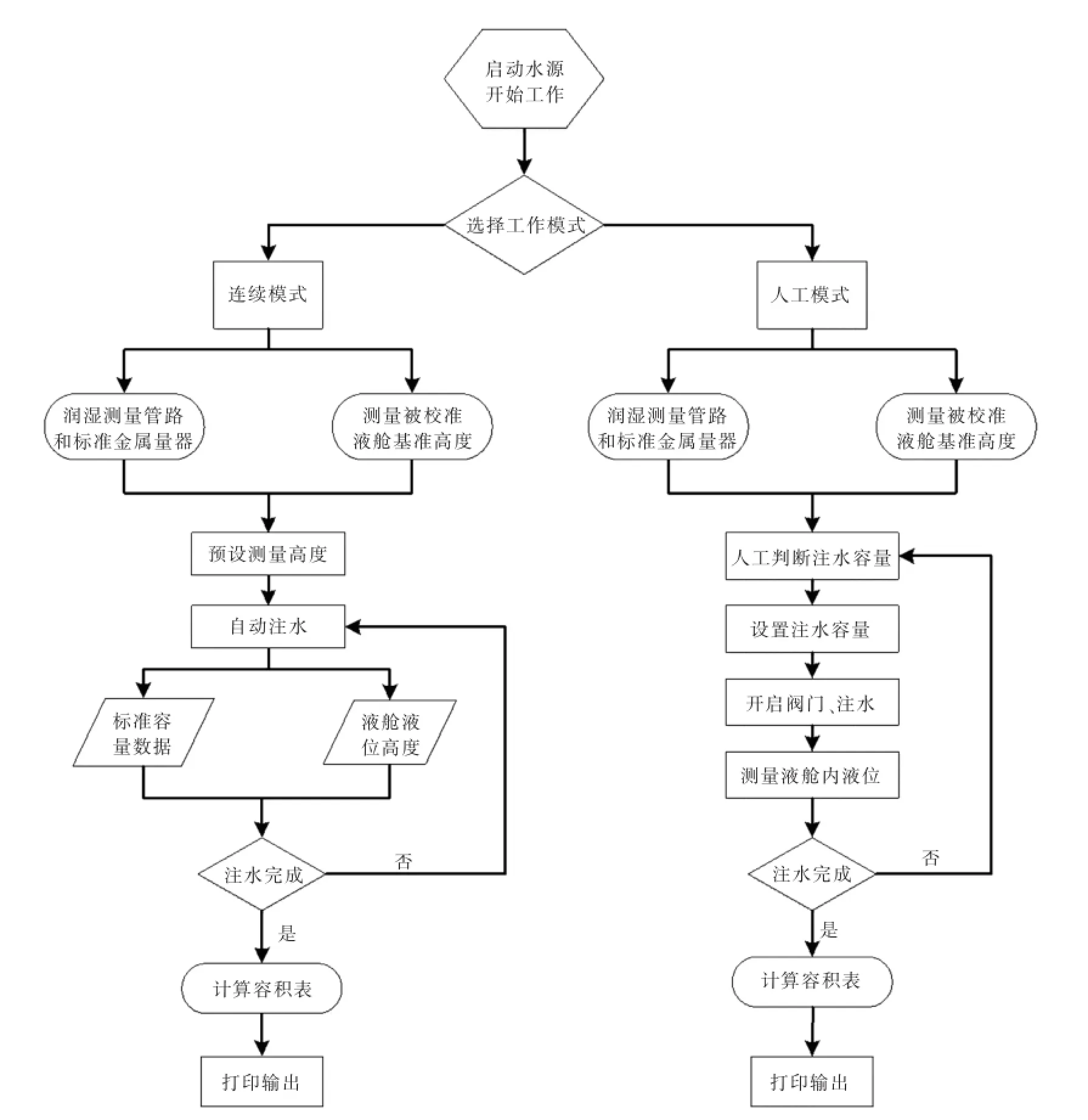

控制程序主要包括上位机软件程序和执行控制程序,完成不同的数据处理和过程控制任务。执行控制程序安装在电气控制箱内,负责完成上位机端控制指令的接收执行、按指令开闭阀门、液位计通信和数据发送。测量控制及工作流程如图5所示。

图5 程序控制流程

程序初始化后,循环采集液位计数值并设置查询通信中断,收到通信信号时发送液位和温度数据到上位机端,检测阀门控制信息。若有,则将相应控制指令转换为开关量,控制对应阀门开闭实现注水或放水操作。

上位机软件程序配置在笔记本电脑上,现场校准时与控制箱连接,负责控制整个校准装置有效运行、处理存储测量数据、输出阀门控制指令以及提供用户操作界面。

测量设置共有两种工作模式,分别为自动工作模式和手动工作模式。

1)自动工作模式下,校准工作过程中向被校准辅助舱中不间断注水。通过实时记录累积流量和对应液位高度值,计算和绘制容量表。这种工作方式所需要的校准时间短、效率高,适用于需要快速校准的场合。在程序设计中,为了提高注水效率,采用组合测量的方式,使单次注水量可以根据实际需要有更多的选择,每次注水通过测控软件系统操作实现。

2)在手动工作模式下,需要预先设定一组预估分量体积或者液位间隔。校准工作过程中每次注入预定分量的介质后,系统自动关闭阀门并延时等待液位稳定,然后读取对应的液位高度。一次测量结束后进入同组下一预定分量的注入、延时和测量,重复该过程直到整个校准工作完成。这种工作方式下,系统获得的液位稳定性较高,可以获得更高的液位测量精度。

软件程序按照界面功能分为船舱校准和数据处理,程序主界面有功能按钮选择进入不同的功能界面完成不同的程序操作,如图6所示。

图6 程序运行主界面

程序主界面中的功能选择按钮包括开始校准按钮、数据处理按钮和停止按钮,子面板用于显示功能控制界面。开始校准按钮用于设置运行容量校准控制子程序,其中校准模式设置包括手动模式和自动模式,提供不同的校准控制方式。数据处理按钮用于在校准试验结束后运行数据处理子程序,对原始测量数据使用不同方法拟合分析后生成舱容报表结果。

使用主界面开始校准按钮设置运行容量校准控制子程序后,子面板上显示出校准操作界面。校准操作界面包括参数设置、校准控制、量器状态显示和测量数据记录等功能。

程序界面上的参数控制模块包含参数设置按钮、通信端口选择控件、通信状态指示灯和开始运行按钮。通信状态指示灯可显示通信是否正常;通信端口选择控件用于计算机与电器控制箱通信时计算机端口选择输入;点击参数设置按钮可以弹出校准参数设置的对话框,在对话框内输入校准试验的参数。

校准过程中,动态显示装置的状态变化,包括量器运行状态和通信连接状态。程序内5个量器的图形界面用于标识量器不同的操作状态;通信指示灯用于显示计算机端与电器控制箱的通信状态。

在程序主界面选择进入数据处理数据处理功能后,子面板显示数据处理功能界面。数据处理功能界面上包含多个用于处理算法的选择面板控件、参数设置输入控件、报表设置按钮和程序退出按钮。

算法选择面板控件上根据选择算法和处理参数的不同在图形框图上显示处理前后的数据点,并以不同颜色标识。对比不同方法的处理效果,选择最优的拟合插值方法。数据处理界面用在船舱容量校准试验后对测量数据分析处理,应用不同的数学算法处理原始数据,优化选择算法后生成报表信息。

3 试验结果与分析

为了验证辅助舱校准装置的技术性能,使用校准装置对1 000 L二等标准金属量器进行比对试验。由于需要验证组合测量结果的准确度,因此选用了50 L、100 L、200 L和500 L的量器连接,组合使用。

评价校准装置性能指标的基本参数可以分为两项,分别为测量精度误差和测量重复性。该试验中,测量误差由多次测量示值与标准数值的相对差值表示。测量重复性采用多次独立重复测量的标准偏差表示,使用贝塞尔法计算。试验数据及结果如表1所示。

由表1数据分析可知:辅助舱校准装置10次测量结果的相对测量误差为4.47×10-4,均为正值,说明校准装置的测量结果相较于标准量偏大。这可能是由于个别量器底部的电磁阀响应时间过长或磁致伸缩液位计数值偏差等因素引起。测量重复性为0.153 L,与标准量相比较,为1.53×10-4,可作为重复性不确定度分量引入分析。综合以上两项指标,试验结果满足预期设计技术指标要求。在实际现场工作条件中,还需考虑环境条件对测量结果的影响。

4 结语

辅助舱容量校准系统的设计,实现了基于容量比较法校准辅助舱容量的程序控制和自动化操作。重点研究了液位自动采集方法、标准金属量器组合连接控制装置和软件系统开发,在保证容积计量准确可靠的同时,提高了辅助舱容量测量的工作效率,减轻了计量人员的劳动强度,弥补了现阶段辅助舱容量校准方法的不足。本文的试验中环境温度控制为标准温度20℃,正负偏差不大于2K。若温度浮动超过2K时,还应考虑引入温度影响的误差修正。

表1 试验数据及结果

[1]刘子勇,郭立功.容量计量研究方向[J].现代测量与实验室管理.2007(6):11-13.

[2]王吉平,赵哲,田克纯,等.基于LabVIEW的通信测量技术研究[J].自动化与仪表,2011(1):29-31.

Design of Capacity Calibration System of Auxiliary Tanks Based on Comparison Method

YANG Rong-qi

(Shanghai Merchant Ship Design and Research Institute,Shanghai 201203,China)

Based on the capacity measurement method of auxiliary tanks in routine ships,in view of the principle of capacity comparison method and combined with data acquisition and field control equipment,capacity calibration device of auxiliary tanks developed on virtual instrument program development platform was introduced in the paper. System design in the standard metallic measurer group was taken as the main measurement equipment and by researching installment of control valve,pipe connection,liquid level automatic acquisition,gauges combination algorithm,electrical equipment integrated control and operating system software development and design,the process control and automation of the auxiliary tank capacity calibration was realized.The system ensured stable and reliable transmission and capacity calibration value,improved the work efficiency of the auxiliary tank capacity measurement and also reduced the labor intensity of measuring personnel.

auxiliary tank;capacity calibration;virtual instrument;integrated control

TB938.3

A

1001-4624(2016)02-0087-06

2016-06-03;

2016-08-25

杨荣淇(1985—),男,工程师,从事船舶舱容量计量工作。