由BOPA薄膜热收缩率大引发的复合膜质量问题

李俊 林武辉 伍秋涛

热收缩率是用来表征薄膜在受热情况下尺寸稳定性的物理参数,通过分析薄膜的受热变形程度,来了解其耐温性能。所以,热收缩率对薄膜后期的加工使用具有重要影响,尤其是对于蒸煮级复合膜来说,基膜的热收缩率对复合膜整体质量会产生决定性作用。下面,笔者对因BOPA薄膜热收缩率较大而引起的复合膜质量问题进行分析,期望对同行企业的蒸煮级复合膜生产起到一定指导作用。

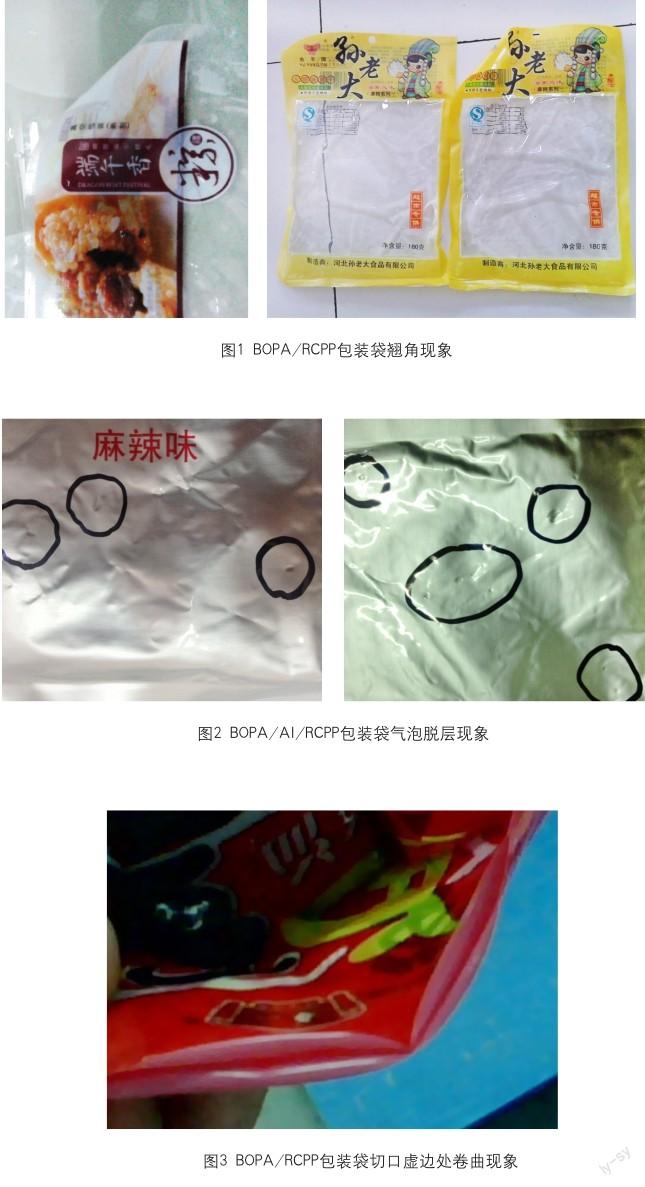

BOPA/RCPP包装袋翘角现象

为了分析尼龙薄膜热收缩率较大对复合膜质量的影响,本文分别对基膜和复合膜进行了蒸煮测试。具体做法如下。

试样:蒸煮级CPP(RCPP)薄膜、双向拉伸尼龙(BOPA)薄膜及BOPA/RCPP复合膜,分切成尺寸为100mm×100mm的薄膜试样。

测试条件:125℃,蒸煮30分钟,测量薄膜试样经蒸煮后的横向、纵向及对角线方向的尺寸,单层薄膜试样测试两组数据,复合膜试样测试四组数据,测试结果如表1所示。

通过对蒸煮后薄膜试样尺寸变化进行计算可得,BOPA薄膜的纵向热收缩率达4.0%,横向热收缩率最高为2.5%左右;RCPP薄膜经蒸煮后尺寸变化不大,热收缩率很小,仅0.5%;BOPA/RCPP复合膜受基膜BOPA薄膜热收缩率的影响,也呈现较大的纵向热收缩率,达到4.0%。

值得一提的是,BOPA薄膜对角线方向的热收缩率不一致,即存在明显的弓形效应(弓形效应的大小与BOPA薄膜的生产工艺及膜卷位置有关),采用这种基膜生产出来的蒸煮级复合包装袋在蒸煮后会出现如图1所示的翘角现象;当BOPA薄膜的热收缩率更大时,包装袋还会出现严重变形,最终无法使用。

BOPA/Al/RCPP包装袋气泡脱层现象

BOPA/Al/RCPP包装袋蒸煮之前,外观良好,经蒸煮后却出现了如图2所示的气泡脱层现象。这种问题比较棘手,许多软包装企业想出各种措施来加以解决,如换用PET薄膜作为面层材料,则可以避免气泡脱层现象的出现,但BOPA薄膜的一些特性是PET薄膜无法比拟的;也有软包装企业换用不同的胶黏剂来进行复合生产,结果却是治标不治本。

为此,笔者认真分析了气泡脱层的产生原因,发现BOPA薄膜在高温蒸煮时的热收缩率高达4.0%以上,而铝箔在高温下几乎不发生收缩,这种热收缩率的差异会产生较大的收缩应力,从而导致包装袋外观出现局部气泡脱层现象。相对而言,PET薄膜的热收缩率就小得多,这也就解释了为何换用PET薄膜作为面层材料后不会出现气泡脱层现象的原因。

避免气泡脱层现象最有效的方法是要慎重选择BOPA/Al/RCPP结构的复合膜,否则只能选用热收缩率相对较小的尼龙薄膜或者高温下剥离强度较高的胶黏剂。

BOPA/RCPP包装袋切口虚边处卷曲现象

BOPA/RCPP包装袋经水煮、蒸煮后会出现如图3所示的切口虚边处卷曲现象,这是因为BOPA薄膜的热收缩率远大于RCPP薄膜,经过水煮或蒸煮后便会产生向外卷曲的应力。对此,换用PET/RCPP复合结构或PET/BOPA/ RCPP复合结构,即可解决上述问题。

为避免上述因BOPA薄膜热收缩率较大而引起的复合膜质量问题,软包装企业在将采购来的基材投入生产之前,应在相似的水煮或蒸煮条件下对基材的热收缩率进行检测。如果检测结果符合标准要求,则可按正常的复合工艺进行加工;如果检测结果不甚理想,最好不要使用这种基材。如果没有可以替换的基材,则应考虑在复合加工时采取一定措施有意让下机的复合材料向内卷曲(同时应注意调整产品出厂标准,并与下游客户事先进行沟通)。