基于产品化的航天科研生产流程再造

◎北京跟踪与通信技术研究所 侯芬

中国航天标准化与产品保证研究院 李宁

基于产品化的航天科研生产流程再造

◎北京跟踪与通信技术研究所 侯芬

中国航天标准化与产品保证研究院 李宁

随着科学技术的进步,航天装备研制任条日益繁重,多型号、多任条并举和小批量生产、高密度出厂发射的特点逐步显现。同时,用户对航天装备的研制周期、功能特性和质量可靠性等也提出了更高的要求,主要表现为:型号数量种类越来越多、研制周期越来越短、技术难度越来越大、质量要求越来越高、寿命要求越来越长。

为应对这种趋势,世界各主要航天装备制造商都开展了科研生产流程优化,以NASA、SpaceX,ESA、Alcatel等为代表的机构和企业都不同程度地开展了组织结构的扁平化以及大量成熟技术和产品的选用,以缩短研制周期和供应链条,提高效率。笔者基于系统工程的思想对我国传统的科研生产流程进行了再造,提出了基于产品化的航天科研生产流程,力求对我国航天科研生产能力的提升进行有力探索。

一、传统的科研生产流程存在的问题

我国工业技术基础薄弱,尤其是代表高新技术的航天科技工业的研制经验缺乏,是在“十年磨一剑”的思想指导下开展型号研制,因而型号研制数量较少。在此大背景下,我国航天装备形成了以保证大型复杂系统研制任条成功为核心目标、适用于单一型号研制的传统科研生产模式,在保任条、保质量、保成功方面发挥了积极的作用,培养和造就了一批思想素质好、技术水平高、经验丰富的专家和工程技术队伍。

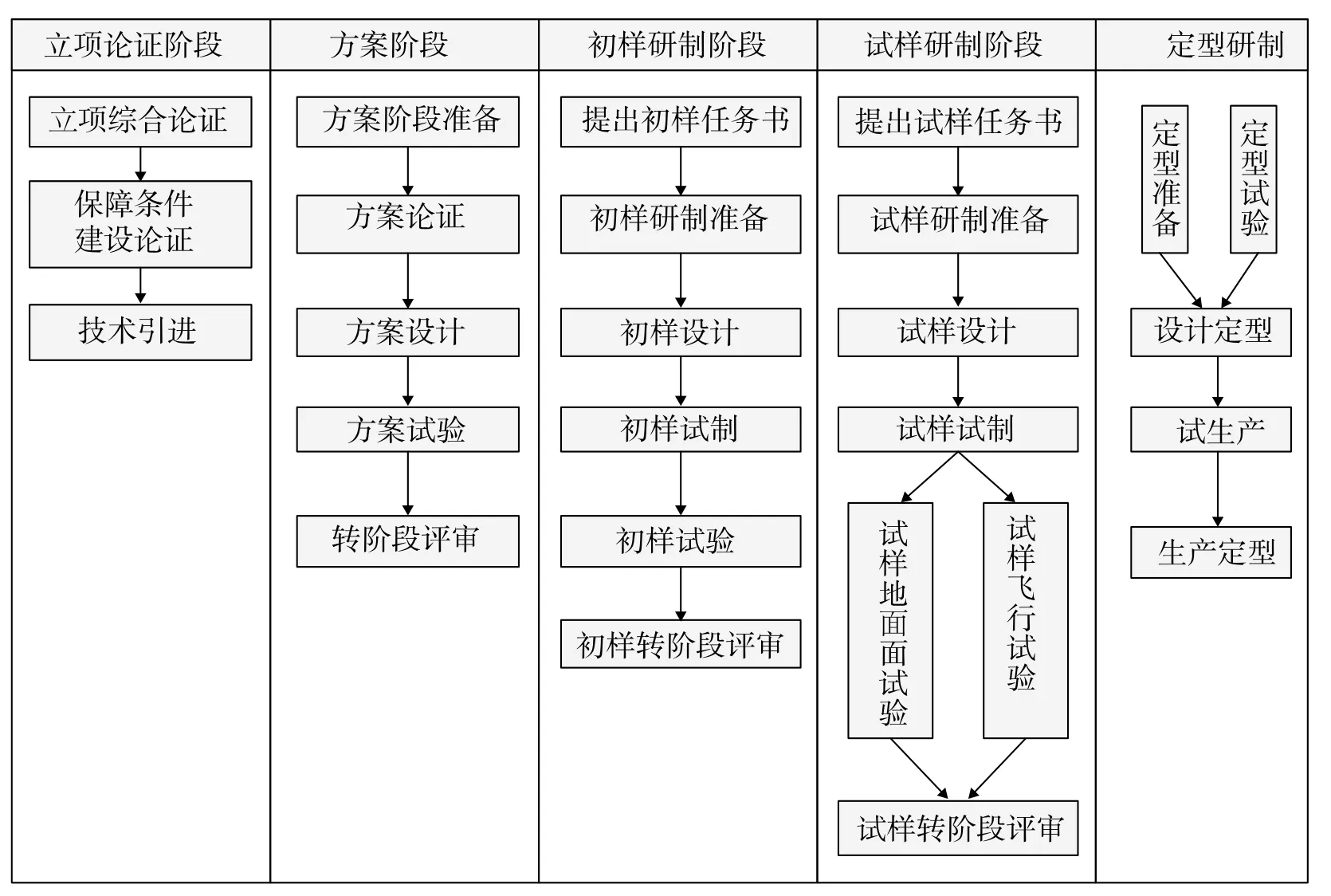

传统科研生产流程如图1所示,其流程的高度“垂直化”在新形势下已不利于型号研制效率和质量的提高,主要表现在以下几个方面:

1.技术状态更改频繁

目前预研、研制、批生产型号多,按计划完成任条已经成为科研生产面临的主要问题,技术状态控制成为影响型号任条完成的最主要因素。以某型号研制为例,共下发技术通知单356份、更改单363份、涉及零件图纸更改3500余项,零件生产任条由首次下厂的2485项增加到5804项,且存在一个部段多次更改的情况。

造成技术状态频繁更改的原因主要有2个方面:一方面是生产过程中出现了工艺、物资等问题,需要被动更改设计;另一方面是前期方案设计阶段的研究论证不充分,埋下的隐患在生产环节才暴露出来,设计频繁更改打乱了位于生产环节下游的生产厂所的生产节奏,使得任条进度推迟更多地表现在生产环节。

技术状态更改频繁的背后反映的是设计与制造协同的问题,设计制造串行,没有能够充分运用信息化仿真技术开展虚拟仿真,所有的问题都是到了实物制造环节才暴露出来,导致产品研制周期延长、成本增加。

技术状态更改频繁还反映出型号研制的产品化程度不高,仍然是“一个型号一个状态”、“一个型号一支队伍” 的项目式研发模式,如果能在最大程度地基于成熟货架式产品选用基础上开展型号设计工作,将会大大减少新研发部分的比重、大幅缩短研制周期、减少资源占用。

2.组批生产困难

航天型号发射的数量越来越多,发射密度越来越高,航天科研生产任条已经由多型号、小批量生产向高强度、规模化的组批生产转变。为此,航天科研生产单位需要创新思维、转变观念,以建立通用产品型谱和货架式产品为目标开展跨型号组批生产模式。

图1 传统科研生产流程示意图

在量身定制模式下,研制与生产没有分离,研制为主的模式没有根本改变,很多单机还停留在实验室出研制品的阶段,一个型号一个样式,没有形成产业化、产品化批量生产,其工艺稳定性、产品可靠性难以保证,产品成本和研制生产周期不能降低。而国外单机产品已实现专业化、规模化发展,德国JENA公司可同时批生产上百台高可靠的高精度星敏感器,供世界各航天公司选购。针对跨型号组批生产的特点,需要在研制、生产、应用三大方面实施全过程管理,从市场、计划、设计、工艺、质量、产品化、技术状态控制、生产资源、保障条件等多个方面开展工作。

3.航天型号缺少鉴定和定型管理

卫星和运载火箭型号任条均要求一次成功,科研即订购、产品即装备、装备即应用。由于每个型号产品均为单独研制生产,产品子样少,难以做到充分验证、持续改进、不断完善,技术准备不是十分充分。与之相比较,飞机在投入使用前要研发多架飞机,飞行数千架次,以充分验证方案的正确性、技术的合理性及产品的可靠性。借鉴飞机研制验证经验,针对航天型号研制小批量的特点,需要在低一级的产品层级上做文章,提炼出可应用于多种型号的分系统级或单机级通用产品,并在通用产品层面开展充分的试验验证,通过强化多型号共用的通用产品来满足航天装备整体高质量与高密度交付的要求。

随着科研型向应用型的转变,航天型号产品需要借鉴其它武器装备研制管理经验开展定型工作。产品定型工作的欠缺既是批量小的必然结果,也是产品技术状态难以控制的主要原因,将定型工作纳入到航天产品的研制流程中,将极大提高航天产品研制的质量和效率,为满足战时快速响应提供有力支持。

二、流程再造

产品化思路下的航天科研生产流程如图2所示。

图2 型号与产品并重的科研生产新流程

与传统的严格的系统分解和系统集成研制流程相比,新的科研生产流程将在型号研制过程中加强对产品的选用与评估工作,即在满足用户需求的前提下,在型号经济目标的约束下分解系统要求并制定总体集成方案,按照产品化思路大量选用成熟货架式产品,并对新研发部分进行必要的补充设计。

总体集成方案应经过评审,一方面要对型号产品化率进行审核,另一方面要对采取产品选用之后的总体方案的可靠性进行综合评定,以满足型号成功与经济收益双要求。总装集成过程中,总体单位要对新研发产品与货架式产品制定差异化验证方案,确保系统级产品的可靠性。

型号与产品并重的科研生产流程的实现途径如下:

一是制定突出产品选用要求的设计准则。设计准则应充分体现产品选用要求,包括成熟货架式产品选用比例与条件,使设计准则成为经济成本约束下基于货架式产品开展型号设计的重要补充手段。同时,推进信息化条件建设,将货架式产品自动推送至设计人员的设计桌面,实现便捷选用。

二是建立并不断完善产品货架。货架建设遵从PDCA理念,开展从规划、实施、评估、改进的全过程螺旋式上升建设,重点建立并完善产品货架定义、产品成熟度评估标准及规范;对现有产品按照通用化、系列化逐步梳理并完善上架;针对单机产品特点建立独立于型号队伍的单机产品研制队伍,建立一套符合专业发展规律的产品研制模式。

三是强化总体设计方案评审。在依据系统要求制定总体集成方案后,应组织开展评审,在传统评审点的基础上增加产品选用等评审要素,对型号选用产品的充分性及必要性进行把关。

三、预期成效

一是指导型号构型统一,提升产品成熟度。

通过型号统一构型工作,使相关分系统级和单机级产品状态得到统一,减少相关单机级产品的品种,节约了生产资源及生产周期,有助于产品可靠性子样积累,提高产品质量与可靠性,提升产品成熟度等级,为后续高强密度发射奠定基础。

二是指导通用产品优化设计,提升产品质量和可靠性。

通过编制相关通用产品参数技术指标规格化要求、力学环境试验条件统一要求和热环境试验条件统一要求,指导系统、分系统的后续工作,规范通用产品型谱编制和参加第三方测评产品的规格要求以及对产品的基本准入要求,指导通用产品第三方测评试验工作及满足现阶段型号对通用产品的选型工作,以保证在后续型号的通用产品选型中推广使用。

三是指导通用产品优化设计,降低通用产品种类数量。

对通用产品进行合理压缩,除个别规格和全新研制的规格外,型号选用的产品均为货架产品,全新研制的规格的接口规划满足货架接口规划的统一要求,试验验证项目满足统一环境条件要求,以达到减少产品规格的目的。

四是指导分系统改进,促进货架式产品选用。

通过新的科研生产流程形成分系统架构基本型以及对单机产品的需求和接口设计,规范分系统架构下各单机产品的功能、组成、接口、冗余方式、技术指标等属性以及新型号分系统总体设计的研制模式,约束分系统总体设计自由度,促进货架产品选用。

五是指导通用产品研制及上货架,促进型号选用。

通过制定一系列制度文件,规范通用产品的研制过程和文件管理等内容,通过不断完善货架产品,促进型号选用。

通过对传统科研生产流程的深入分析,以更好满足当前及未来航天装备发展形势和任条为目标,建立了基于产品化的型号与产品并重的航天科研生产新流程,并对新流程的实施途径和预期效果进行了分析,以成熟通用产品系统集成为特点的新流程必将为提升型号研制效率、提高产品质量贡献力量。