高压锅炉给水预热器管程筒体裂纹失效分析

袁文君

(中海石油建滔化工有限公司,海南 东方 572600)

高压锅炉给水预热器管程筒体裂纹失效分析

袁文君

(中海石油建滔化工有限公司,海南 东方 572600)

摘 要:高压锅炉给水预热器管程筒体纵焊缝热影响区出现纵向裂纹,通过对材料宏观检查、金相分析、力学性能测试及损失机理分析,找出裂纹产生的原因及应对措施,降低设备运行风险,保证设备安全运行。

关键词:裂纹;失效分析;降低风险

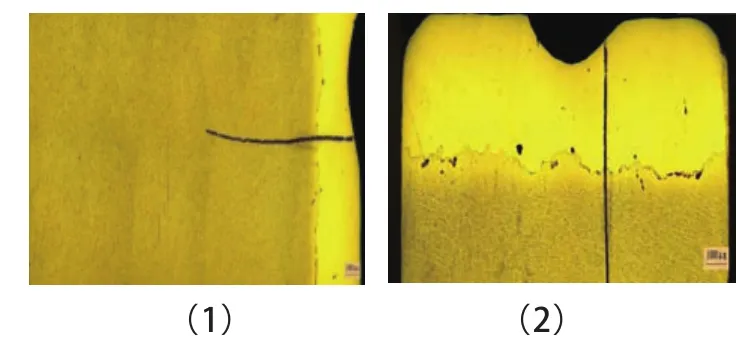

某公司天然气制甲醇装置高压锅炉给水预热器属于三类压力容器,2014年10月装置正常生产时发现管程筒体纵焊缝热影响区出现一条肉眼可见、长度达200mm的纵向裂纹泄漏大量的高氢转化气,装置随后紧急停车处理。进入管程内进一步检测发现可见的裂纹长度延伸达到700mm,筒体爆炸复合板0Cr18Ni10Ti不锈钢衬里布满大量龟裂纹,同时换热管也出现泄漏。裂纹缺陷如图1所示。

为了保证设备今后运行不再出现类似问题,特对该裂纹的失效原因及机理进行分析。为同类工况下类似设备安全运行和使用提供可借鉴的经验。

图1 裂纹缺陷图

一、数据收集

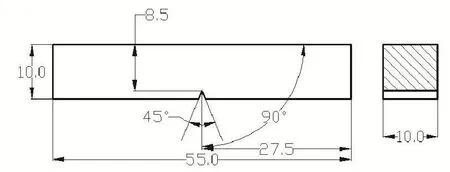

该预热器主要技术参数见表1,转化气成分如表2所示。结构简图如图2所示。

图2 结构简图

表1 主要技术参数

表2 转化气成分 mol%

二、检查测试

1.宏观检查

对换热器管程筒体进行宏观检查,发现筒体纵焊缝热影响区沿纵向开裂。通过渗透(PT)检测发现筒体内侧复合板上裂纹呈网状分布,部分裂纹扩展较深。

2.试样切取

管程筒体复合板金相检查和X射线能谱(EDS)分析的切割方案如图3所示,包括含裂纹试样1和试样2,以及裂纹旁切取的试样3、试样4和试样5。其中,试样1磨制纵截面(厚度方向),观察复合板金相显微组织、缝以及裂纹形态;试样2磨制复合层横截面(表面方向),观察不锈钢金相显微组织和裂纹形态,并对不锈钢复合层进行EDS分析;试样3磨制复合层横截面(表面方向),观察金相显微组织;试样4磨制基材横截面(表面方向),观察金相显微组织;试样5磨制纵截面(厚度方向),观察复合板总体金相显微组织。

图3 复合板取样示意图及实物图

拉伸试样和冲击试样均取自图3中15CrMoR基材,取样位置如图4所示,其中近不锈钢侧拉伸试样取试样1,冲击试样分别取试样1、2、3,15CrMoR基材侧拉伸试样取2和3,冲击试样取试样4、5、6。

图4 拉伸试样和冲击试样取样示意图

3.金相检查

对切取的试样利用金相显微镜和扫描电子显微镜观察金相组织,利用显微硬度计和布氏硬度计对材料的硬度进行测试。

(1)试样2和试样3复合层横向金相检查。对复合层横向试样观察金相组织:复合层为奥氏体,部分晶粒呈孪晶分布,在奥氏体基体上存在金黄色、规则形状的氮化钛夹杂;按照GB/T6394-2002《金属平均晶粒度测定方法》中的截点法进行晶粒度的测定,复合层晶粒度级别为8.5级;布氏硬度为HB176,维氏硬度为204.77。

(2)试样4基材横向金相检查。对基材横向试样观察金相组织:基体为铁素体+珠光体组织,珠光体有球化倾向;按照GB/T6394-2002《金属平均晶粒度测定方法》中的截点法进行晶粒度的测定,15CrMoR的晶粒度级别数为9级;布氏硬度为HB149,维氏硬度为173.88。

(3)试样1和试样5复合板纵向金相检查。

①焊缝:复合板焊缝形态为波浪状,焊缝附近有少量的夹杂等缺陷,未发现复合板分层剥离。

②基材显微组织:复合板截面基材金相试样观察金相组织为铁素体+珠光体组织、显示轧制方向、珠光体有球化倾向、布氏硬度为HB142,维氏硬度为156.78。

4.金相组织和硬度检查结果分析

(1)组织形貌分析。通过金相组织分析,如图5,基材15CrMoR钢的珠光体区域完整,层片状碳化物开始分散,趋于球状化,晶界有少量碳化物。根据DL/T 787-2001《火电厂用15CrMo钢珠光体球化评级标准》,对复合板15CrMoR钢的球化级别为2级(倾向性球化)。

图5 复合板基材15CrMoR钢的显微组织

(2)裂纹形貌分析。

①取样部位主裂纹。主裂纹深度方向(板厚方向)的形态如图6所示,裂纹已经贯穿0Cr18Ni10Ti复合层,穿过结合面,在15CrMoR基材继续扩展约8.8mm;裂纹平直,穿晶扩展,没有明显的分叉。在焊缝附近没有发现其它裂纹。复合层微观形貌:除主裂纹外,还有多条与主裂纹垂直的裂纹在0Cr18Ni10Ti复合层表面。

图6 复合板主裂纹在深度方向的扩展形态

②取样部位次裂纹。主裂纹附近取样(试样3),观察0Cr18Ni10Ti复合层的裂纹状况。裂纹萌生于复合层内壁并向结合面方向扩展。复合层内壁上分布着大量的裂纹,部分裂纹已扩展且连接在一起,部分裂纹较短且有明显的分叉现象、穿晶扩展、裂纹尖端前缘被富氧的沉积物覆盖。

5.不锈钢复合层成分分析

对不锈钢复合层0Cr18Ni10Ti进行了EDS分析,分别对不锈钢晶界和晶内的成分分析数据见表3、4,对比发现两处Cr含量相当,晶界处未发现贫Cr现象。

6.力学性能试验

(1)15CrMoR+0Cr18Ni10Ti复合板常温拉伸试验。

①拉伸试样取样位置如图4所示。尺寸如图7所示。

表3 0Cr18Ni10Ti不锈钢晶界处成分数据 %

表4 0Cr18Ni10Ti不锈钢晶内成分数据 %

表5 拉伸试验数据

表6 常温冲击试验数据

图7 拉伸试样尺寸

②试验结果及结论。15CrMoR材料常温拉伸试验数据和GB6654-1996《压力容器用钢板》中给出的标准值对应数据见表5。通过拉伸应力-应变曲线及常温拉伸试验数据与标准值对比可知该预热器管程基材15CrMoR材质力学性能指标满足国家标准要求。

(2)15CrMoR+0Cr18Ni10Ti复合板常温冲击试验。

①冲击试样取样位置如图5所示,尺寸如图8。

图8 冲击试样尺寸

②试验结果及结论。15CrMoR材料常温试验数据和GB6654-1996《压力容器用钢板》中给出的标准值对比见表6,试样编号为1~3的试样取自近不锈钢面的15CrMoR材料,试样编号为4~6试样取自远离不锈钢面的15CrMoR材料。

由表2~4常温冲击试验数据与标准值对比可知,管程基材15CrMoR材质冲击功均大于标准中规定的数值,符合国家标准要求。

7.管程筒体复合板失效原因分析

对管程筒体复合板材料金相显微组织、硬度检测和力学性能试验显示15CrMoR材料符合标准要求,表明筒体复合板裂纹失效与材料本身无关。

对复合板裂纹分析表明,裂纹萌生于0Cr18Ni10Ti复合层内壁且裂纹穿晶扩展,复合层无敏化现象,无明显的腐蚀现象发生,复合板主裂纹发生在基材纵焊缝热影响区,说明开裂沿着材料抵抗力最弱区域和承受周向最大主应力方向开裂,抽查试样上的裂纹平直,无分叉现象,这显示开裂可能与温差应力和材料脆化相关。

复合板0Cr18Ni10Ti一侧所受热应力来自于两方面:一是内外温差引起的热应力,二是不同热膨胀系数(温度在100~400℃内,15CrMoR材料的热膨胀系数为11.9~13.7×10-6/℃,0Cr18Ni10Ti材料的热膨胀系数为16.0~17.5×10-6/℃)引起的热应力。当母材15CrMoR的温度不变时,则由于热膨胀系数不同产生的应力计算公式为:

σt=EαΔt(1)

式中:E——弹性模量;

α——热膨胀系数;

Δt——温差。

对复合层材质0Cr18Ni10Ti,取200℃时的材料参数进行计算,具体参数见表7。

表7 计算参数

当由于热膨胀系数不同产生的应力达到或超过抗拉强度(520MPa)时,复合层将发生开裂,此时对应的温差为:

已知管程入口的介质温度为328℃,Δt=169℃,则当复合层的温度瞬间由328℃降至159℃时,对应的热应力将达到材料在常温下的抗拉强度(520MPa)此时将会导致复合层开裂。

由于换热管束泄漏,当壳程内高压锅炉水泄漏至管程内壁时,会引起复合层的瞬间降温,造成复合层和基材之间瞬态温差产生的热应力超过材料的强度极限导致裂纹萌生,多条裂纹同时产生、最后扩展汇合。

三、损伤机理分析

1.内部腐蚀减薄

高压锅炉给水预热器管程筒体基体材料为15CrMoR、复合层材料为0Cr18Ni10Ti;介质为转化气且含有水和二氧化碳,故预热器管程潜在的腐蚀减薄类损伤为二氧化碳腐蚀。据EDS检测抽查部位不锈钢复合层无敏化现象,材质对其介质具有较强的耐腐蚀性,内部腐蚀减薄速率不会导致设备裂纹失效。

2.外部腐蚀

查验设备操作温度在外腐蚀发生的温度范围之外,故不存在外部腐蚀的可能性。

3.高温氢腐蚀

管程介质转化气中含有氢气。当奥氏体不锈钢复合层开裂后,氢气将直接作用到15CrMoR基材上。据该设备管程入口的操作参数和介质成分,管程入口的氢分压0.9MPa(130.5psi),温度310℃(590),其在Nelson曲线中的位置位于1Cr-0.5Mo曲线以下,处于可接受使用区域,故不存在高温氢腐蚀的可能。但当基材溶解大量氢时,会造成基材的氢脆,直接导致基材在突变的低应力下开裂。

4.内衬失效

由于管程材料为爆炸复合层钢板,故存在内衬失效的可能性。

5.应力腐蚀开裂及疲劳

管、壳程介质中不存在S、Cl等应力腐蚀敏感物质,无应力腐蚀开裂机理,设备的操作条件,操作工况稳定,可排除疲劳失效模式。

6.热应力

金属材料受到急热或急冷时局部温度发生剧变,其内部将产生较大温差,产生不规则变形从而形成高热应力,甚至可能超过材料的屈服极限导致开裂或金属部件损坏。热应力引发的表面开裂多呈现为“发丝状”裂纹。其主要影响因素有较大的温差、不同的热膨胀系数及材料本身的缺陷。

四、结语

通过材料宏观检查、金相分析、力学性能测试及损失机理分析,由于换热管束泄漏导致壳程的低温高压锅炉水不断向管程泄漏从而引起管程筒体表面温度突变,当管程筒体复合层和基材之间的瞬态温差达到159℃时,就会造成复合板因高热应力开裂,由于纵焊缝热影响区较为薄弱,故最先在此开裂后导致设备失效泄漏。

设备修复后为防止后续运行中此类失效的再次发生及提高设备运行的可靠性,建议:第一,控制工艺波动的幅度,尤其是操作温度的突变对设备造成的损伤;第二,每6个月采用声发射等无损检测方法对该设备(尤其是返修附近部位)的开裂情况进行检测;第三,若监测的操作温度异常波动、检测发现设备异常缺陷应立即停车处理;第四,加强对设备的日常巡检,制定可靠的事故预案并进行必要的事故处理应急演练。

参考文献:

[1] 姜求志、王金瑞等 《火力发电厂金属材料手册》.北京.中国电力出版社.2000.

[2] 刘鸿文《材料力学》.北京.高等教育出版社.2004.

・润滑与密封・

收稿日期:(2015-12-24)

中图分类号:TE963

文献标识码:B

文章编号:1671-0711(2016)02-0069-04