基于DFR法的Al-Li-S4铝锂合金铆接结构疲劳可靠性分析

陈安,许飞,闫文伟,董登科

(中国飞机强度研究所 三室,西安 710065)

基于DFR法的Al-Li-S4铝锂合金铆接结构疲劳可靠性分析

陈安,许飞,闫文伟,董登科

(中国飞机强度研究所 三室,西安710065)

摘要:Al-Li-S4是新一代铝锂合金,常被用作机身材料,而铆接结构在飞机各个重要受力结构中也具有广泛的应用。为了研究Al-Li-S4铝锂合金铆接结构的疲劳性能,通过试验统计得到两种铆接结构的细节疲劳额定值(DFR),并借助扫描电镜观察其疲劳裂纹的萌生和扩展行为。结果表明:Al-Li-S4铝锂合金铆接搭接结构的DFR值为102.24 MPa,铆钉填充锪窝孔连接结构的DFR值为169.41 MPa;Al-Li-S4铝锂合金疲劳断口的分析表征其具有良好的抗疲劳损伤性能。研究结果可为新型民用飞机选材、疲劳设计和寿命评估提供参考。

关键词:细节疲劳额定值;Al-Li-S4铝锂合金;铆接结构;疲劳断口

0引言

在飞机结构设计中,铆接接头常用来连接和组装各类受力结构,实现各部件之间的载荷传递和分配,其疲劳性能对飞机的安全性具有重要影响。国内外诸多学者,借助各种方法对铆接连接件的疲劳性能开展了广泛研究。例如,M.R.Urban[1]对机身铆接结构进行了疲劳试验和三维有限元分析。Osama Bedair[2]研究了飞机铆接搭接结构在偏心载荷作用下的受力特征,发现弯曲应力对结构具有重要影响。李风等[3]通过试验研究了铆钉搭接头在不同环境下的疲劳强度曲线,并推导了描述铆钉搭接头疲劳寿命的数学表达式。赵平等[4]采用确定性裂纹增长方法对航空铝合金铆接结构进行了寿命评估,并与试验结果进行对比分析。吴建国等[5]利用有限元软件对机身铆接结构进行细节应力分析,并根据损伤力学原理,建立了疲劳裂纹形成的寿命预估方法。

随着航空技术的发展,对飞机的使用性能和可靠性的要求愈来愈高,对其关键结构的疲劳性能的要求也更加突出。新型航空铝合金的研制成功及其应用技术的提升,更好地满足了飞机设计、制造和使用要求。铝锂合金是一种低密度、高比强度、高比刚度的铝合金,具有优良的低温性能、耐腐蚀性能和卓越的超塑成形性能,在航空航天领域显示出广阔的应用前景[6-8]。Al-Li-S4作为新一代铝锂合金,是专为国产新型大型商用客机而生产的机身材料[9],用其取代传统铝合金,可以达到减轻飞机结构重量、提高结构强度的目的。因此,对Al-Li-S4铝锂合金的疲劳特性进行研究,有助于推广和促进铝锂合金在我国航空航天领域的应用。

本文对Al-Li-S4铝锂合金铆接搭接和铆钉填充锪窝孔连接两种形式试验件进行疲劳试验,通过统计分析获得两种铆接结构的DFR值;同时,采用扫描电镜对疲劳断口进行观察,分析疲劳裂纹的萌生位置和裂纹扩展路径,为飞机新型材料的疲劳设计和工程应用提供参考。

1Al-Li-S4铝锂合金铆接结构试验

1.1试验件

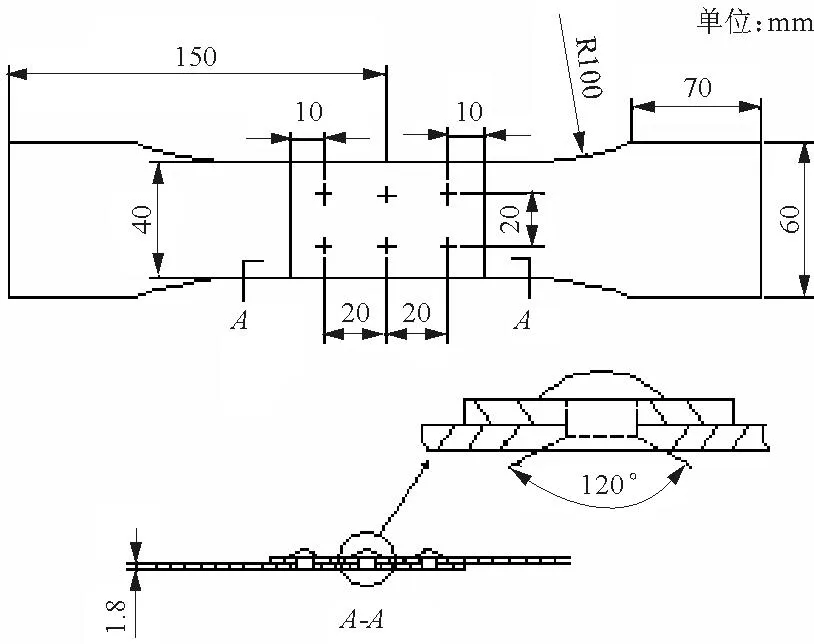

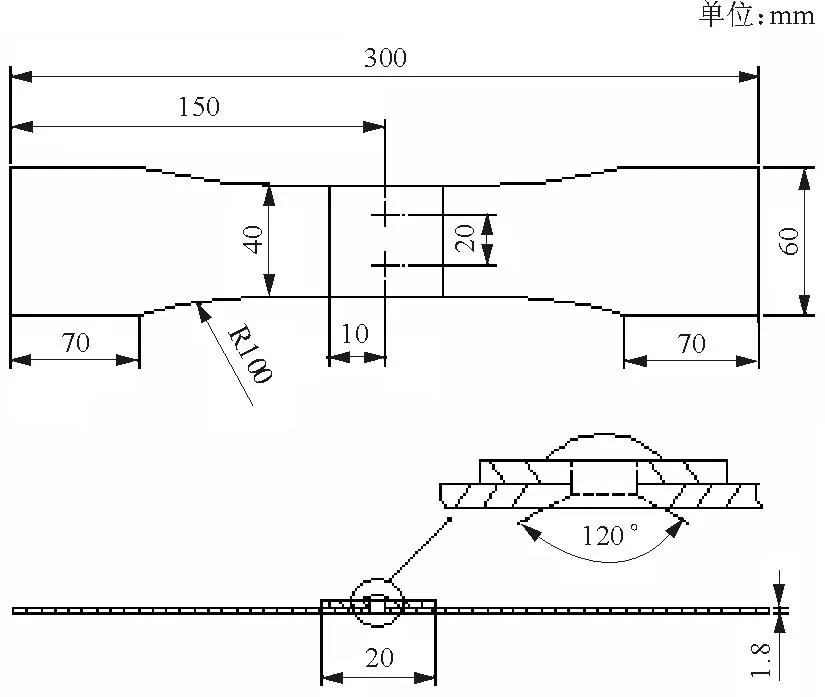

试验件为飞机典型铆接结构,分为两种连接形式:蒙皮铆接搭接结构(试验件尺寸如图1所示)和铆钉填充锪窝孔连接结构(试验件尺寸如图2所示)。试验件所用铆钉的牌照均为NAS1097AD6,按连接形式分为两组,每组6件。

图1 蒙皮铆接搭接试验件几何尺寸

图2 铆钉填充锪窝孔试验件几何尺寸

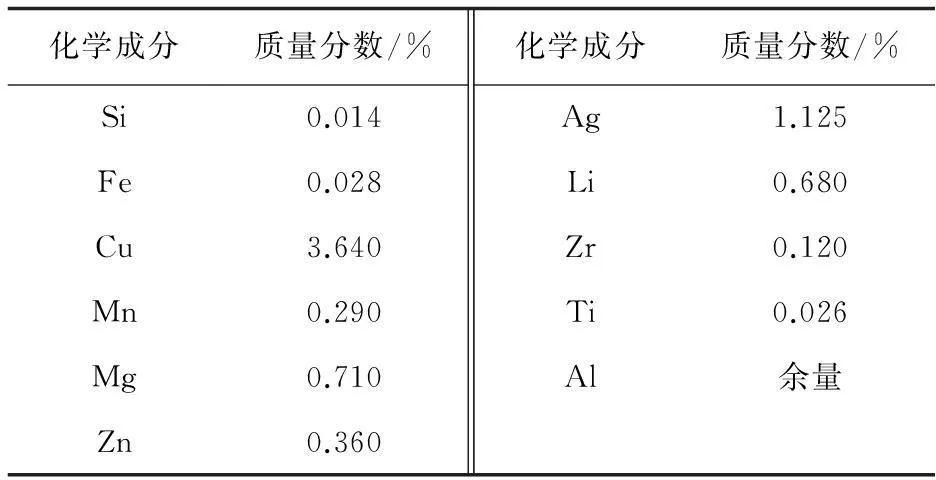

试验件材料为美国铝业公司生产的Al-Li-S4铝锂合金,其化学成分如表1所示。主要力学性能:屈服强度为421 MPa,拉伸强度为497 MPa,弹性模量为74 GPa。

表1 Al-Li-S4化学成分表

1.2试验方法

试验于室温大气环境下在INSTRON-8801-100kN液压伺服疲劳试验机上进行,试验机静态载荷误差为1%,动态载荷误差为2%。试验采用应力控制单向拉伸循环加载,施加的载荷为轴向等幅谱,载荷波形为正弦波,频率f=15 Hz,应力比R=0.06。试验按照《金属材料轴向加载疲劳试验方法》(HB5287-1996)进行,试验件破坏后记录循环寿命,试验整体照片如图3所示。

图3 试验整体照片

1.3试验结果

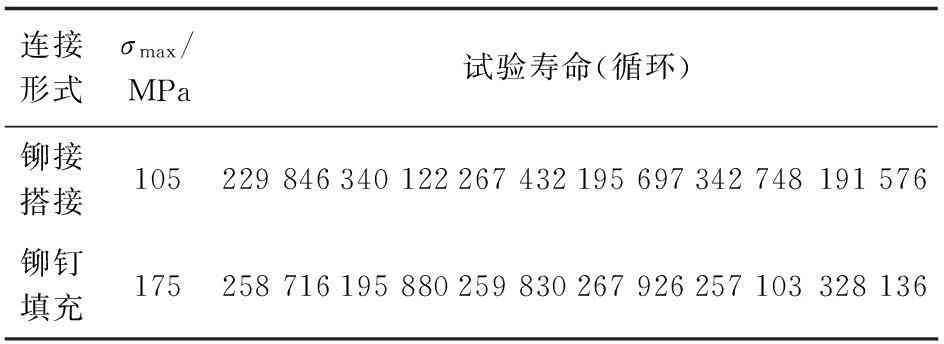

为了保证试验的可靠度,需要选取合适的应力水平,使每组试验的特征寿命的有效值不少于5个。试验结果如表2所示。

表2 疲劳寿命试验结果

2基于DFR法的疲劳可靠性分析

细节疲劳额定值(Detail Fatigue Rating,简称DFR)法是在总结结构细节疲劳特性的统计特性的基础上,形成的一种以名义应力为参量的疲劳寿命分析方法。DFR定义为当应力比R=0.06时,在95%置信度和95%可靠度要求下,结构能承受105次循环寿命载荷的最大应力[10]。

大量试验结果和实际统计资料均表明:由于加工精度、原始缺陷以及使用环境等因素的影响,名义上一致的结构件在试验或使用过程中其疲劳寿命是一个呈双参数威布尔(Weibull)分布的随机变量[11],其寿命的概率分布函数为

(1)

式中:β为特征寿命;α为形状参数,决定威布尔分布的分布密度曲线的形状;N为循环次数。

根据最大似然法,对于n个完全寿命子样,其特征寿命的点估计值为

(2)

在经过一定的坐标变换后,威布尔分布的分布函数由曲线转化为直线,该直线的斜率即为形状参数α。对于铝合金材料,美国波音公司在统计了大量试验数据后,得出α=4。

2.2可靠性寿命N95/95

具有95%置信度和95%可靠度的试验寿命N95/95为

(3)

式中:SC为置信度系数;SR为可靠度系数;ST为试件系数。

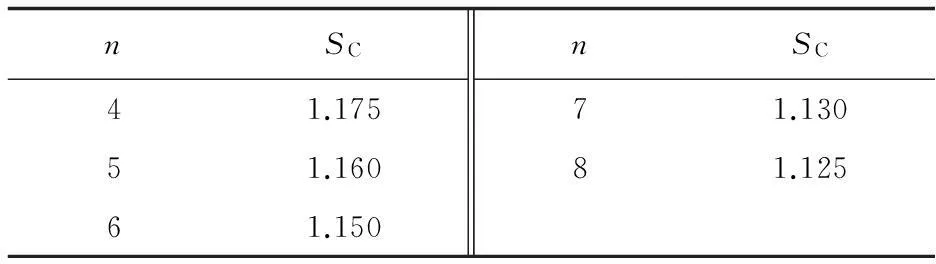

置信水平为95%的置信度系数(SC)如表3所示。

表3 置信度系数(SC)

可靠度系数(SR)的计算公式为

(4)

式中:RS为可靠度。

具有95%可靠度的可靠度系数,根据公式(4)计算得SR=2.1。

试件系数ST用来修正试件与实际结构在构形上的差异,结合大量试验及实际使用情况的统计结果,对于全尺寸试验件,ST=1。本文试验为元件试验,取ST=1.3。

2.3试验表征的DFR

试验的DFR值采用单点法(标准S-N曲线法)计算,计算公式为

(5)

式中:σmax为试验选取的最大应力;对于铝合金,S-N曲线斜率参量S=2,σm0=310 MPa。

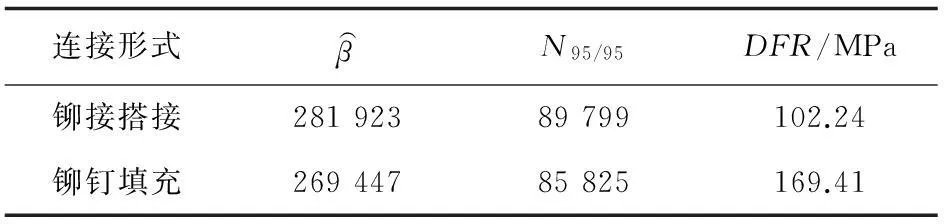

试验分析结果如表4所示。

表4 试验数据分析结果

从表4可以看出:Al-Li-S4蒙皮铆接搭接结构的DFR值为102.24 MPa,铆钉填充锪窝孔连接结构的DFR值为169.41 MPa。

3疲劳断口分析

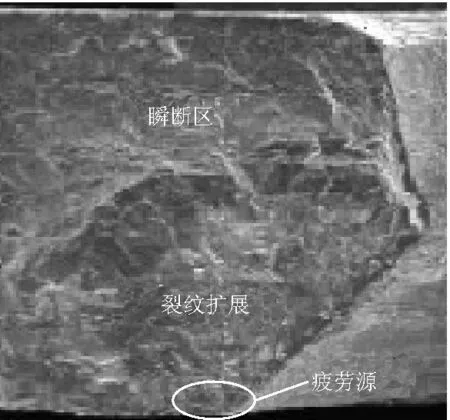

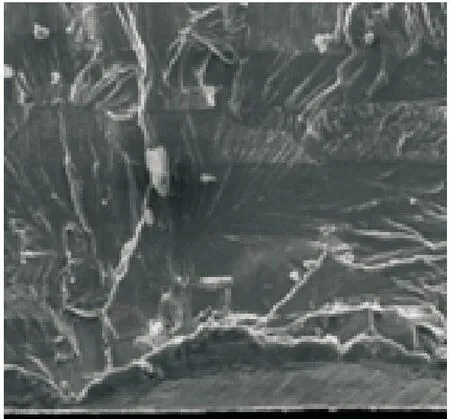

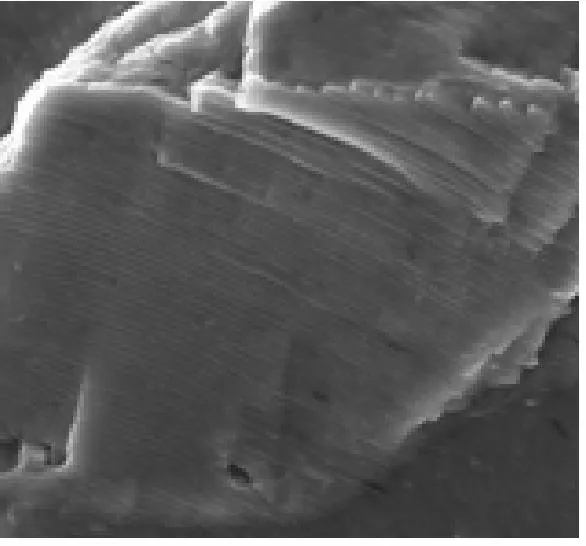

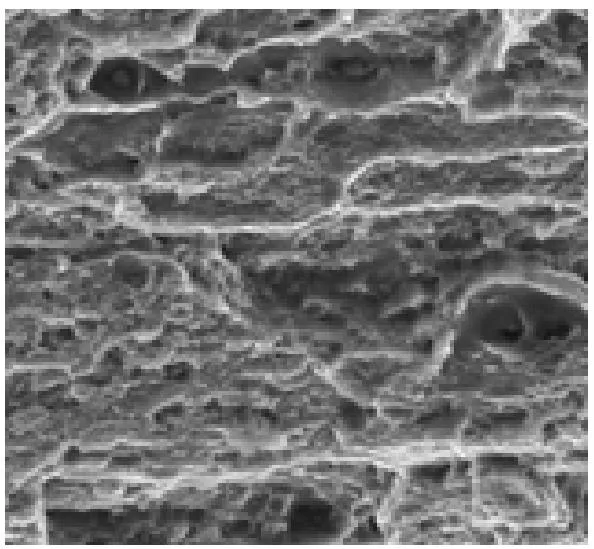

为了进一步研究Al-Li-S4铝锂合金的疲劳性能,采用Quanta600扫描电镜观察不同阶段的疲劳断口形貌,如图4所示。

(a) 整体形貌

(b) 疲劳源区

(c) 裂纹扩展区

(d) 瞬断区

从图4可以看出:疲劳断口主要由疲劳源区、裂纹扩展区和瞬断区组成,其中裂纹扩展区所占比重最大;疲劳源区形成位置与试样表面加工状态、微观缺陷以及表面粗大第二相粒子密切相关,在疲劳源区可以看到许多结晶学小平面和河流状花纹,断口具有明显的晶体学特征;裂纹扩展区主要呈现疲劳条带特征,疲劳条带基本相互平行、细密有致且具有规则的间距,同时,在疲劳裂纹扩展过程中出现破碎的粗大第二相颗粒,掉落后在疲劳条带上形成大量的孔洞;瞬断区主要由大小不同的韧窝和空洞组成,呈现韧性断裂的特点,具有静拉伸时的断口特征。

4结论

(1) Al-Li-S4铝锂合金具有十分优良的抗疲劳损伤特性,该合金铆接搭接结构的DFR值为102.24 MPa,铆钉填充锪窝孔连接结构的DFR值为169.41 MPa。

(2) Al-Li-S4铝锂合金疲劳断口呈现出三个典型区域:疲劳源区、裂纹扩展区和瞬断区。其裂纹扩展区疲劳条带细密有致,良好的规律性是Al-Li-S4铝锂合金具有优良的抗疲劳损伤特性的主要原因。

参考文献

[1] Urban M R. Analysis of the fatigue life of riveted sheet metal helicopter airframe joints[J]. International Journal of Fatigue, 2003, 25(9-11): 1013-1026.

[2] Osama Bedair. Stress field characteristics of eccentrically loaded aircraft spliced joints[J]. Applied Mathematical Modelling, 2012, 36(10): 4543-4556.

[3] 李风, 陈海燕, 张毅. 铆钉搭接头疲劳强度曲线的研究[J]. 机械强度, 2002, 24(3): 453-454.

Li Feng, Chen Haiyan, Zhang Yi. Study on the fatigue strength curves for riveted lap joints[J]. Journal of Mechanical Strength, 2002, 24(3): 453-454.(in Chinese)

[4] 赵平, 李旭东, 于化东, 等. 采用确定性裂纹增长方法对铝合金铆接结构寿命分析的研究[J]. 工程力学, 2014, 31(6): 35-41.

Zhao Ping, Li Xudong, Yu Huadong, et al. Study for life prediction of riveted aluminum alloy structures using deterministic crack growth analysis method[J]. Engineering Mechanics, 2014, 31(6): 35-41.(in Chinese)

[5] 吴建国, 王奇志, 张行, 等. 铆钉连接件细节应力分析及疲劳裂纹形成寿命预估[J]. 航空学报, 2007, 28(2): 336-339.

Wu Jianguo, Wang Qizhi, Zhang Xing, et al. Detail stress analysis and fatigue crack initiation life prediction of riveted joint[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(2): 336-339.(in Chinese)

[6] Roberto J Rioja. Fabrication methods to manufacture isotropic Al-Li alloys and products for space and aerospace applications[J]. Materials Science and Engineering: A, 1998, 257(1): 100-107.

[7] 王浩军, 史春玲, 贾志强, 等. 铝锂合金的发展及研究现状[J]. 材料热处理技术, 2012, 41(14): 82-85.

Wang Haojun, Shi Chunling, Jia Zhiqiang, et al. Development and current status of aluminum-lithium alloy[J]. Material & Heat Treatment, 2012, 41(14): 82-85.(in Chinese)

[8] 孙振起, 黄明辉. 胶接对Al-Li-S4铝合金织构的影响[J]. 粉末冶金材料科学与工程, 2012, 17(4): 482-487.

Sun Zhenqi, Huang Minghui. Effect of bonding on texture of Al-Li-S4 aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(4): 482-487.(in Chinese)

[9] 刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

Liu Bing, Peng Chaoqun, Wang Richu, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.(in Chinese)

[10] 郑晓玲. 民机结构耐久性与损伤容限设计手册: 上册——疲劳设计与分析[M].北京: 航空工业出版社, 2003: 220-271.

Zheng Xiaoling. Durability and damage tolerance design handbook on civil aviation aircraft structure: Vol 1-fatigue design and analysis[M]. Beijing: Aviation Industry Press, 2003: 220-271.(in Chinese)

[11] 林富甲. 结构可靠性[M]. 西安: 西北工业大学出版社, 1991.

Lin Fujia. Structural reliability analysis[M]. Xi’an: Northwestern Polytechnical University Press, 1991.(in Chinese)

陈安(1986-),男,硕士,工程师。主要研究方向:结构疲劳、断裂及可靠性分析。

许飞(1984-),男,硕士,工程师。主要研究方向:结构疲劳、断裂及可靠性分析。

闫文伟(1981-),男,高级工程师。主要研究方向:结构耐久性/损伤容限设计。

董登科(1963-),男,博士,研究员。主要研究方向:结构疲劳与断裂、耐久性与损伤容限设计、可靠性工程。

(编辑:马文静)

Fatigue Reliability Analysis of Al-Li-S4 Riveted Joints Based on Detail Fatigue Rating

Chen An, Xu Fei, Yan Wenwei, Dong Dengke

(The Third Department, Aircraft Strength Research Institute of China, Xi’an 710065, China)

Abstract:Al-Li-S4 is a new generation of aluminum-lithium alloys,which is often used as an aircraft body material. Riveted joints is extensively used in each important load-carrying structure of aircraft. In order to investigate the fatigue performance of Al-Li-S4 aluminum-lithium alloys two riveted joints are studied. The detailed fatigue rating(DFR) values are measured and calculated based on the fatigue tests. The fatigue crack initiation and propagation behavior are observed by scanning electron microscopy. The results indicate that DFR value of Al-Li-S4 alloy with riveted lap joins is 102.24 MPa, and the DFR value of rivet-filled countersink hole structure is 169.41 MPa. Fatigue fractography shows that Al-Li-S4 alloy has superior fatigue properties. The study can be used to select suitable materials from the fatigue strength design and fatigue life evaluation of the civil aircraft.

Key words:detailed fatigue rating; Al-Li-S4 aluminum-lithium alloys; riveted joints; fatigue fractography

作者简介:

中图分类号:V215.6

文献标识码:A

DOI:10.16615/j.cnki.1674-8190.2016.01.014

文章编号:1674-8190(2016)01-101-05

通信作者:陈安,andychen1986@163.com

收稿日期:2015-12-23;修回日期:2016-01-12