自动移栽机双臂式取苗机构运动学试验分析研究

孙 慧,毛罕平,胡建平,韩绿化,严 蕾

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

自动移栽机双臂式取苗机构运动学试验分析研究

孙慧,毛罕平,胡建平,韩绿化,严蕾

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江212013)

摘要:提出了一种双臂式取苗机构,简述了该机构的组成及工作原理,并介绍了其结构特点。为验证机构的工作稳定性,对其进行了运动学试验分析。试验结果表明:该机构在较低取苗速率情况下,机构工作稳定,能够满足自动取苗要求;但在较高取苗速度情况下,机构晃动较为明显,需对其进行进一步优化设计。

关键词:自动移栽机;双臂式取苗机构;运动学试验;高速摄像

0引言

移栽是农作物生产过程中的重要环节,但人工移栽作业量大、劳动强度高。随着我国城镇化进程和人口的老龄化,农村劳动力不足现象日益明显,研究并推广自动取苗技术,已成为我国农业现阶段急需解决的问题[1-2]。

从20世纪80年代起,欧美发达国家开始出现自动取苗机构,但多采用电气联合控制,辅助装置多,机构庞大,动力匹配大,同时价格昂贵,使用成本较高,不适合我国国情。日本研制的自动取苗机构多为纯机械控制,利用不同的机构组合来实现自动取苗功能;但结构复杂、生产制造成本高,同时对育苗质量要求较高,限制了其在我国的应用[3-8]。

我国移栽机研制较晚,多数为半自动移栽机,用工量仍较大。为此,本文介绍了一种用于自动移栽机的双臂式取苗机构,并对其进行了运动学试验分析研究。

1机构组成及工作原理

一种双臂式取苗机构示意图如图1所示。其包括主轴、凸轮Ⅰ、摆杆Ⅱ、连杆Ⅰ、摆杆Ⅲ、连杆Ⅱ、导向槽、滚子及取苗滑动块等,由凸轮摆杆机构(凸轮Ⅰ、摆杆Ⅱ)、双摇杆机构(摆杆Ⅱ、连杆Ⅰ、摆杆Ⅲ),以及曲柄滑块机构(摆杆Ⅲ、连杆Ⅱ、取苗滑动块、导向槽)经Ⅰ型串联组合而成。

1.主轴 2.凸轮Ⅰ 3.摆杆Ⅱ 4.连杆Ⅰ 5.摆杆Ⅲ

2双臂式取苗机构特点

双臂式取苗机构是一种凸轮—连杆组合机构,其三维模型如图2所示。该机构与全自动旱地移栽机的移箱、栽植机构相配套,可满足全自动旱地移栽机的移栽要求,与一些已发明的取苗机构相比,具有以下一些特点:

1)采用双臂式设计,主轴转动带动双摇杆机构,双摇杆机构同时驱动两组曲柄滑块机构工作,完成取苗过程。相比于一般的单臂式取苗机构,取苗效率翻倍。

2)采用导向槽设计,在工作时的取苗、运苗及投苗的运动过程均由导向槽控制。该导向槽取苗段为直线段,可实现垂直穴盘取苗;投苗段可调整投苗姿态,实现直立投苗;中间过渡段为连接圆弧,实现取苗与投苗光滑连通,满足规划的取苗路径要求。

3)结构简单的连杆机构广泛应用于实现往复移动和摆动,但其运动规律却随构件长度决定,无法精确实现任意给定的运动规律。凸轮机构虽能实现给定的运动规律,而为保证具有较好的效率,用机构传动质量指标进行设计时,直动从动件会产生过大的纵向尺寸,对摆动从动件会使摆角受到限制。因此,在此机构中采用了凸轮-连杆组合机构的设计方案。通过对凸轮轮廓曲线进行设计,以实现取苗过程中所要求的运动规律,适应取苗和投苗零速度要求,即在取苗时保持静止稳定夹取,在投苗时保持稳定释放钵苗。

4)控制开合机构工作的凸轮与取苗机构的凸轮在同一根主轴上,即主轴转动1圈,取苗机构完成取苗动作的同时,开合机构完成取苗所需的开合动作,两运动协调工作,完成整个取苗过程。

图2 双臂式取苗机构三维模型.

3双臂式取苗机构运动学试验

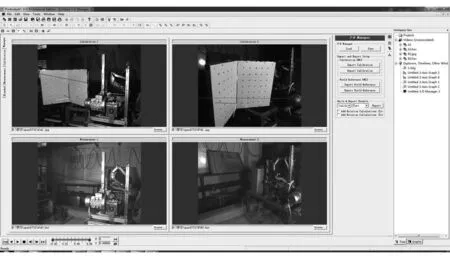

为了探究双臂式取苗机构在实际工作时工作情况和可能存在的问题,为接下来的优化设计做准备,在双臂式取苗机构试验台上,利用高速摄像对该机构的运动学参数进行了测试。利用相配套的高速摄像辅助分析软件,可以对具体位置点的位移、速度和加速度等进行分析。旱地移栽机机械综合性能试验台如图3所示。

3.1试验方法与步骤

利用试验台和高速摄像分析系统对双臂式取苗机构进行运动学特性分析,试验步骤如下:

1)安装高速摄像仪并将两台摄像仪以一定的角度放置,从而使拍摄的图像可以在后续的分析过程中进行三维建模。高速摄像仪器如图4所示。

2)调整试验台,并将标定板放在合适位置,在摄像过程中可以完成标定工作。

3)将双臂式取苗机构上的取苗末端执行器定为标记点,以便后续的分析工作。

4)打开摄像仪,调节镜头焦距,使之能清晰成像;打开光源,调节摄像仪帧数,使成像亮度合适;微调镜头角度,从而使得试验台及标定板都能被完整的拍摄。

5)启动试验台,使双臂式取苗机构的转速达到设定值,然后开始图像采集。

6)使用ProAnalyst软件对拍摄的图像进行后处理,得到在不同取苗速率情况下,双臂式取苗机构中取苗末端执行器的三维运行轨迹、位移及速度图像。ProAnalyst软件三维工作界面如图5所示。

图3 双臂式取苗机构试验台

图4 奥林巴斯高速摄像仪

3.2试验条件

双臂式取苗机构试验台,奥林巴斯高速摄像仪(两台),光源(两台)。取苗速率设定在60、20株/min(主轴转速分别为30、10r/min),高速摄影拍摄速率为100帧/s,为了拍摄到取苗全过程,拆除了双臂式取苗机构的一侧。

图5 ProAnalyst软件操作界面

3.3试验结果

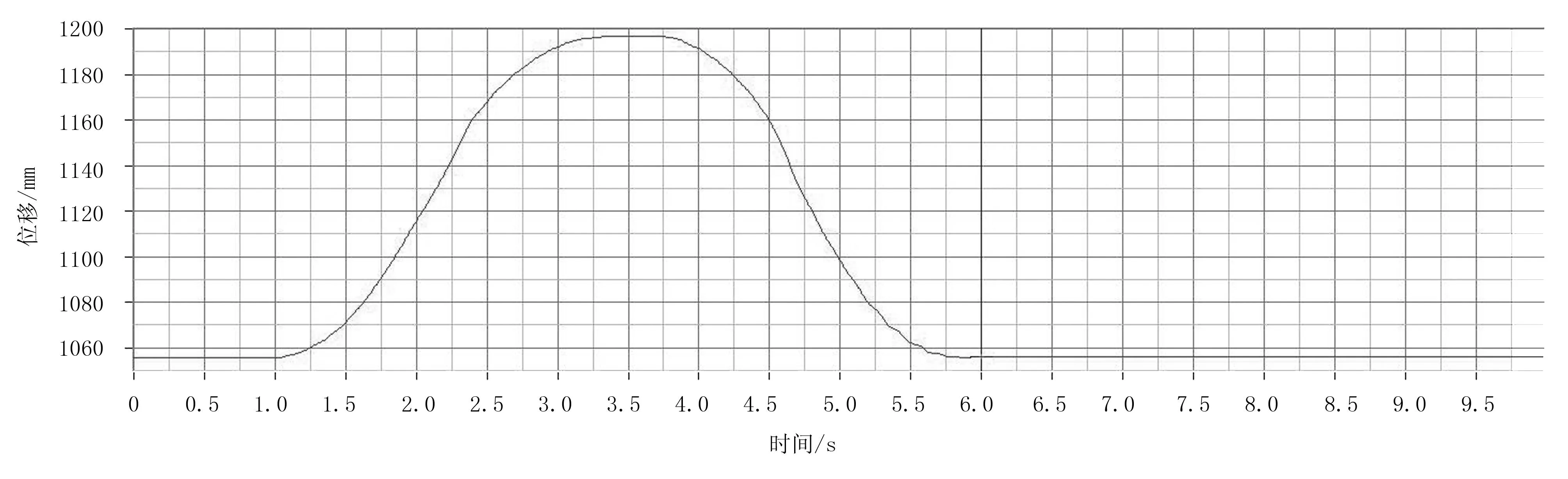

使用ProAnalyst 图像分析软件对所拍摄图像进行处理,分别得到了取苗速率60、20株/min时,双臂式取苗机构取苗末端执行器的三维运动的轨迹、位移和速度图像,如图6~图8所示。

图6 取苗末端执行器运动轨迹

Fig.6 3D motion trail of the pick up

图7 取苗速率在60株/min时取苗末端执行器的位移及速度

图8 取苗速率在20株/min时取苗末端执行器的位移及速度

从高速摄像实验时试验台的工作状况及后续的实验结果与分析可知:机构在低取苗速率情况下(20株/min),从位移图像和速度变化图可以看出,双臂式取苗机构在取苗及投苗过程时机构位移变化基本为0(0~1s、3~4s),能够满足零速投苗的要求;在取苗及带苗工作过程中,位移曲线变化平稳,取苗机构能够很好地完成取苗工作。但随着转速的提升,当机构取苗速率达到60株/min时,通过位移及速度变化图像可知,双臂式取苗机构在投苗段(0~0.5s)处,取苗末端执行器存在10mm左右的往复晃动,影响了投苗效果。针对以上机构振动的情况,找出以下几点原因:

1)在取苗速率为60株/min时,出现取苗成功率降低现象。其主要原因:当取苗速率高时,由于取苗爪内的弹簧具有延时作用,钵苗被投出时,并非取苗爪运动速度为零的时刻;钵苗被投出后具有较大的向后初速度,使钵苗不能正好投入接苗杯中,导致取苗成功率下降。

2)机构台架不够牢固。此试验台架均由铝型材搭建而成,随着转速的提高,由于台架不够牢固,导致了机构在运动时振动的产生。

3)滑槽直线段与圆弧段衔接处弧度过大。在较高转速下,滑块滑动到圆弧段与直线段衔接处时有明显振动,原因是滑槽直线段与圆弧段衔接处弧度过大。

4)为了能够保证取苗的运动规律,该取苗机构通过凸轮—连杆机构传递动力;为了保证凸轮与连杆上的滚子充分接触,在连杆与试验台架上添加一个弹簧,通过弹力保证滚子与凸轮之间的接触。然而,弹簧的弹力在机构运动过程中给机构带来了不可控制振动;滑块在滑槽衔接处产生的晃动亦与此弹簧的弹力有一定关系。

5)杆与杆之间通过销和内嵌轴承的方式完成转动副连接,自制轴承套,焊接在各个连接杆的末端,连接销亦通过焊接的方法固定在杆件上。焊接带来的杆件形变(杆件的长度,连接销与杆件的垂直度)导致了现有取苗机构与理论设计的机构尺寸存在差异。由于此机构在运动过程中,如取苗与投苗位置均有明确要求,通过此连接方式加工安装的取苗机构并不能很好地达到理想中的取苗效果。另外,各个连杆均由45钢制成,质量较大,机构在高速运动下由于惯性力亦会产生振动,对于一个轻载的取苗机构而言并不是一个合理的选择。

4结论

1)介绍了一种适用于自动移栽机的双臂式取苗机构的组成和工作原理。

2)双臂式取苗机构具有运动轨迹稳定、取苗效率高、机构运动协调性好等特点。

3)对双臂式去苗机构进行了运动学试验分析研究,结果表明:双臂式取苗机构在较低工作速率的情况下,机构工作稳定,能够满足自动取苗要求;但在较高工作速率的情况下,机构振动,影响了投苗效果,需对其进行进一步优化设计。

参考文献:

[1]王君玲, 高玉芝, 李成华.蔬菜移栽生产机械化现状与发展方向[J].农机化研究, 2004 (2): 42-43.

[2]胡敏娟, 尹文庆.穴盘苗变形滑针式取苗器的研究[J].浙江农业学报, 2011 (8):154-158.

[3]于红松, 张铁中, 杨丽.穴盘苗自动移栽机研究现状与发展前景[J].农业机械, 2008(20):44-45.

[4]张丽华, 邱立春, 田素博.穴盘苗自动移栽机的研究进展[J].农业科技与装备, 2009(5):29-31.

[5]YANG Y,K C TING.Factors affecting performance of sliding-needles gripper during robotic transplanting of seedlings[J].Applied Engineering in Agriculture,1991,7(4):493-498.

[6]K C TING,G A GIACOMELLI.A robot for transplanting plugs[J].Greenhouse Grower,1988,6(12):58-60.

[7]K.C.TING.Automate flexibly with robots[J].Greenhouse Grower,1987,5(11):24-28.

[8]K.C.TING.Robot workcell for transplanting of seedlings.PartII:end-effector development[J].Transactions of the ASAE,1990,33(3): 1013-1017.

[9]俞高红, 谢仁华, 赵匀.椭圆齿轮传动后插旋转式分插机构运动分析与试验[J].农业机械学报, 2008(5):46-48.

[10]刘征, 陈谊超, 丁华锋.一种新型矿用正铲液压挖掘机的运动学分析[J].机械工程学报, 2014(15):28-33.

The Kinematic Test and Analytical Study on the Double Arm Picking Seedling Mechanism of Auto-transplanter

Sun Hui, Mao Hanping, Hu Jianping, Han Lvhua, Yan Lei

(Key Laboratory of Modern Agricultural Equipment and Technology,Ministry of Education,Jiangsu University,Zhenjiang 212013,China)

Abstract:Presented a double arm picking seedling mechanism, sketched the constitution and working principle of this picking seedling mechanism, also introduced the structural features of this picking seedling mechanism. Did the kinematic test to verify the working performance of this picking seedling mechanism. The test result shows: under the low picking seedling rate, the machine worked stabilized, the success rate of picking seedling was high, could satisfy the automatic picking seedling demanding. But under the high picking seedling rate, the machine waggled obviously, the optimal design was needed.

Key words:auto-transplanter; double arm picking seedling mechanism; kinematic test; high speed camera

文章编号:1003-188X(2016)03-0204-05

中图分类号:S223.9;S220.3

文献标识码:A

作者简介:孙慧(1988-),男,江苏镇江人,硕士研究生,(E-mail)423522098@qq.com。通讯作者:毛罕平(1961-),男,浙江宁波人,教授,博士,博士生导师,(E-mail)maohp@ujs.edu.cn。

基金项目:江苏省科技支撑计划项目(BE2012381)

收稿日期:2015-02-12