基于ADAMS的玉米茎秆与收获割台仿真

郭君娣,伍德林,陈黎卿

(安徽农业大学 工学院,合肥 230036)

基于ADAMS的玉米茎秆与收获割台仿真

郭君娣,伍德林,陈黎卿

(安徽农业大学 工学院,合肥230036)

摘要:茎秆折断在玉米收获过程中已成为一个迫切需要解决的问题。为此,通过ADAMS/VIEW拉伸法建立玉米茎秆柔性体模型,利用Pro/E建立割台三维模型,导入Adams后添加相应约束和驱动进行仿真。仿真结果表明:分禾器外表面过渡处越平滑,植株越不易被推倒,减少了玉米茎秆的折断的几率。同时,通过虚拟正交试验,得到拉茎辊转速和机器行走速度的最优组合为n=900r/min,v=2.16km/h,可以降低对玉米茎秆的损伤程度,减少折断玉米茎秆的几率。

关键词:玉米茎秆;分禾器;拉茎辊;折断

0引言

目前,我国玉米种植基本实现机械化,但收获机械化却较为薄弱[1],不分行收获问题一直被视为玉米收获机发展的瓶颈。同时,玉米机械化收获中产生损伤和损失也阻碍收获机械化的发展[2-3]。其中,玉米茎秆折断问题在玉米收获机械化中的影响日趋严重,断茎秆较多,一定程度上影响了摘穗率,并且使得后续处理的故障率增高[4]。

玉米收获过程中,玉米茎秆折断与玉米秸秆的高低、疏密、歪斜度、成熟度等自然因素密切相关,更重要的影响是收获机的收获方式与运行速度等机械因素[5]。作业过程中,玉米收获机分禾器平滑度、作业速度和拉茎辊转速等因素对玉米茎秆与收获机割台作用的性能影响比较大[6]。若分禾器过渡处不平滑将导致玉米茎秆在还未进入拉茎区时被分禾器推倒;或是玉米茎秆进入拉茎区后,由于拉茎辊转速过大或行走速度过快,使得玉米茎秆在拉茎过程中受到拉力过大,导致玉米茎秆折断,摘穗未成功。

本文运用ADAMS对玉米茎秆与收获机割台的分禾器和拉茎辊进行仿真,并通过虚拟正交试验分析玉米茎秆在拉茎过程中受到的接触力,判定导致玉米茎秆折断的主要因素,为解决玉米收获机割台分禾器结构设计和拉茎辊性能参数提供理论依据。

1玉米茎秆柔性体的建立

由玉米拉茎辊机构的拉茎原理知,工作中拉茎辊要对玉米茎秆进行拉引碾压,茎秆会产生弹性变形和塑性变形,所以仿真时需先将茎秆柔性化[7-8]。本文将玉米茎秆的自然因素对玉米茎秆折断影响弱化,主要考虑机械因素,故将玉米茎秆模型建立成简单、规则的圆柱型,可用ADAMS软件自带的柔性化模块 ADAMS/ViewFlex 来实现;在Adams中直接创建玉米茎秆的MNF文件,采用拉伸法创建玉米茎秆的柔性体。

通过查阅资料[9-10],仿真时取玉米秸秆高度为2 060mm,平均直径25mm,平均结穗高度1 060mm。确定玉米茎秆的材料,其泊松比为0.33,模量为1.1E+10N/m2,密度为450kg/m3,生成的玉米植株柔性模型如图1所示。

创建、定义哑物体,并将柔性体茎秆和哑物体固结在一起;将作用于茎秆与其它刚体的各种约束直接施加在哑物体上,以间接施加在柔性体上[11]。

2玉米茎秆与分禾器作用的仿真

2.1玉米茎秆的运动过程

玉米收获机割台在工作过程中,首先分禾器从根部将茎秆扶正,并将玉米茎秆引向拉茎辊的拉茎区域;然后拉茎辊导锥引导茎秆,将其辅助喂入拉茎辊间隙,此时旋向相反的两对应拉茎辊使得茎秆在两辊之间沿轴向移动时被向下拉伸。

把利用Pro/E建立的玉米收获机割台的三维模型导入到ADAMS/View中,对其部件的属性进行重新设置。模拟玉米茎秆在收获割台中的运动情况,将玉米茎秆分别与分禾器、拉茎辊进行仿真,分析得出导致茎秆折断的主要因素。

图1 生成的玉米茎秆柔性体

2.2玉米茎秆与分禾器动力学仿真分析

分禾器是玉米收获机中重要的工作部件,能够将玉米植株送入拉茎喂入装置,以完成玉米收获的任务[12-13]。分禾器平滑度是影响玉米茎秆折断的主要因素之一,分禾器的过渡处平滑,可使玉米茎秆顺利的导入拉茎区;但若分禾器的过渡处不平滑,则易将玉米茎秆推倒,导致玉米茎秆还未进入拉茎区域就已经折断。本文利用Adams对玉米茎秆与收获机分禾器进行仿真分析,建立过渡处不同平滑度的分禾器三维模型如图2和图3所示;然后,分别导入 ADAMS 中,将柔性化的玉米秸秆放在分禾器工作的极限位置,分析玉米茎秆的不同方向上的位移变化规律。

图2 过渡处不平滑的分禾器三维模型

图3 过渡处平滑的分禾器三维模型

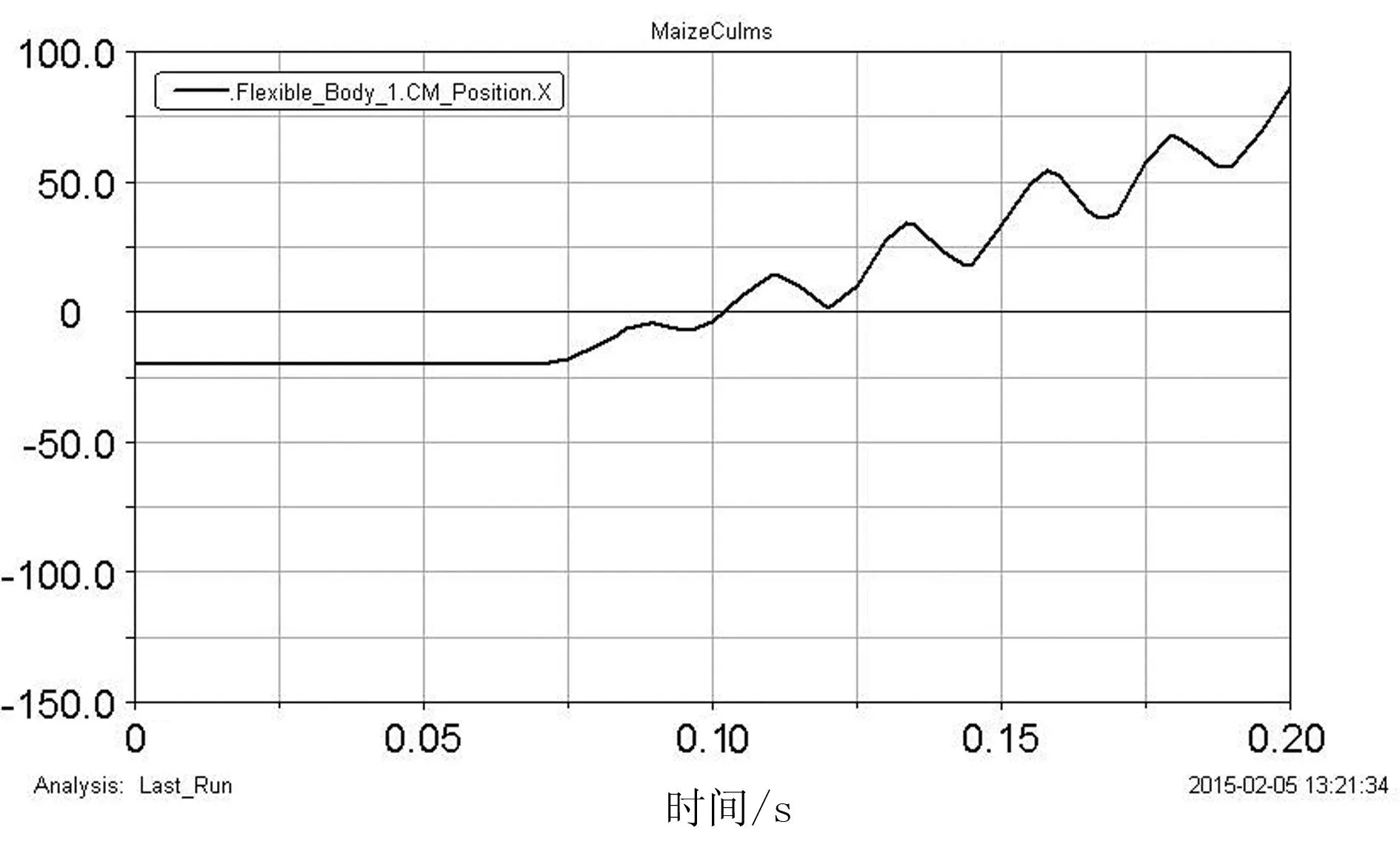

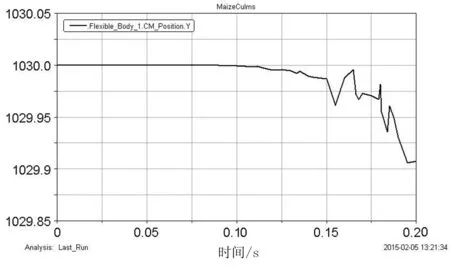

图4~图6 所示的曲线为玉米茎秆的柔性体与过渡处不平滑分禾器作用在X、Y、Z方向上位移随时间的变化图。从图中可以看出:在X轴方向上,玉米茎秆的X方向位移逐渐增大,相对平缓,但是振动幅度稍大;在Y轴方向上,玉米茎秆的柔性体Y方向位移逐渐减小,在仿真到0.15s的时刻,Y方向的位移瞬间骤减,可以得出在0.15s时,玉米茎秆受到较大振动,且后期一直处于不稳定振动,说明分禾器表面过渡处不平滑影响分禾效果;在Z轴方向上,玉米茎秆的Z方向位移逐渐减小,且振动幅度很小,玉米茎秆在分禾器的作用下逐渐向内运动,在此方向上对玉米秸秆的作用较合理,未出现碰触现象。

图4 柔性体X方向位移-时间变化规律

图5 柔性体Y方向位移-时间变化规律

图6 柔性体Z方向位移-时间变化规律

图7~图9所示的曲线为玉米茎秆的柔性体与过渡处平滑分禾器作用,在X、Y、Z方向上位移随时间的变化图。从图中可以看出:在X轴方向上,玉米茎秆的X方向位移逐渐减小,很平缓且振动幅度很小;在Y轴方向上,玉米茎秆的柔性体Y方向位移逐渐减小,整体减少缓慢,中间有些许微小突起,是由于分禾器表面是曲面的原因,由此过渡处平滑的分禾器对玉米茎秆作用平滑,不易推倒茎秆;在Z轴方向上,玉米茎秆的柔性体的位移逐渐减小,振动幅度依然很小。综上所述,过渡处平滑的分禾器对玉米茎秆的作用较合理,未出现碰触现象,减少了在分禾器阶段玉米茎秆折断的几率。

图7 柔性体X方向位移-时间变化规律

图8 柔性体Y方向位移-时间变化规律

图9 柔性体Z方向位移-时间变化规律

3玉米茎秆与拉茎辊作用的仿真

拉茎辊是玉米收获机核心机构,对于拉茎辊的研究也是颇多,得出其最佳工作倾角为30°[14-15]。本文在倾角为30°的前提下,重点分析不同拉茎辊转速和行走速度下,玉米茎秆所受到的接触力。将拉茎辊机构导入ADAMS,然后定义方向,调整拉茎辊机构在ADAMS界面下的位置[16]:X轴负方向是机器前进方向,Y轴正方向为垂直地面向上,以右手原则定义Z轴正方向。建立玉米茎秆和拉茎辊作用的仿真模型,如图10 所示。

图10 玉米茎秆和拉茎辊作用的仿真模型

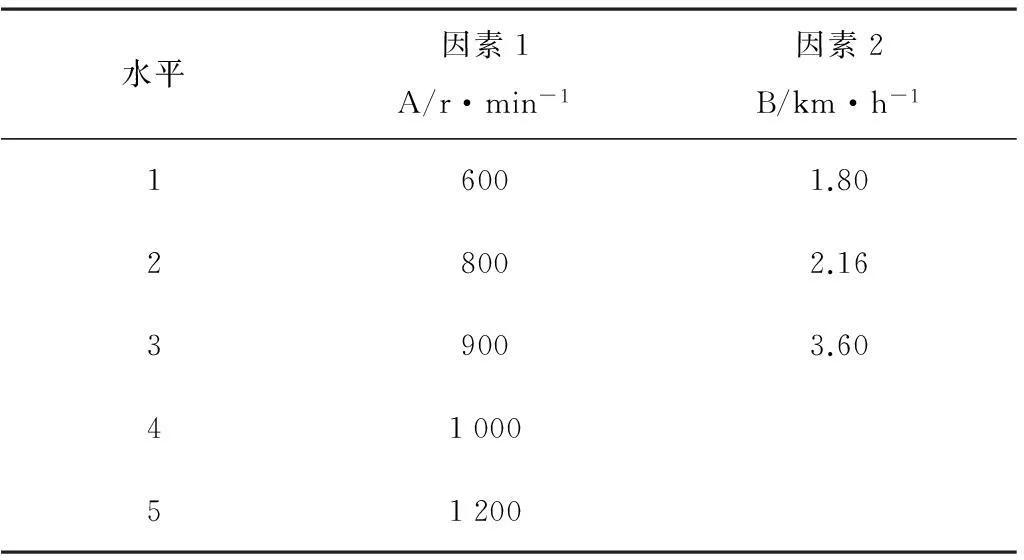

柔性体茎秆建立后,施加移动副、转动副(相对于地面),以及移动驱动、转动驱动及驱动方程,设定仿真参数:仿真时间为1s,步长选为0.01。由于拉茎辊的转速与机器的行走速度是影响玉米茎秆折断的主要因素,选取拉茎辊转速为A,整机行走速度为B作为试验因素,通过2因素5水平的虚拟正交试验,对玉米茎秆在拉茎过程中受到的接触力进行仿真,如表1所示。

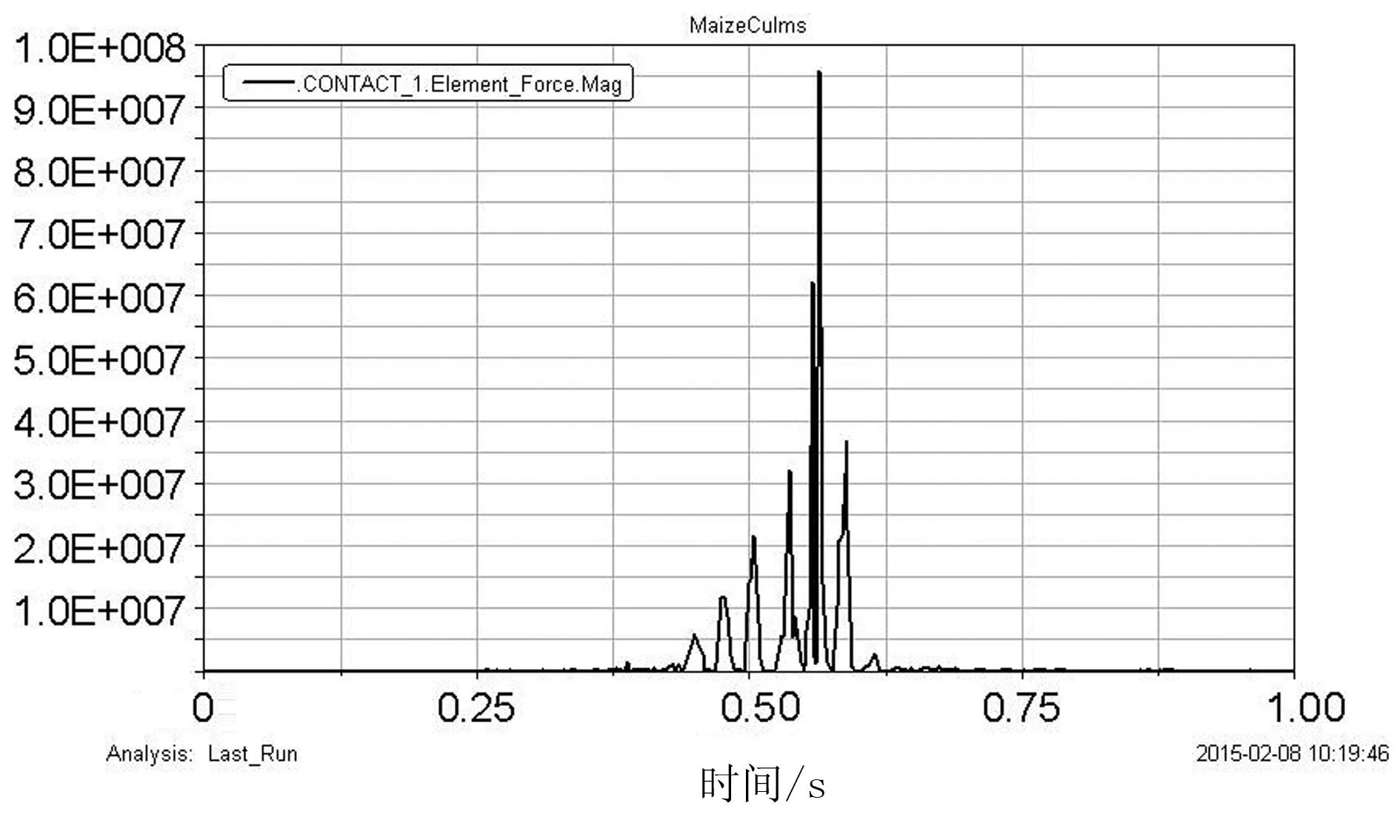

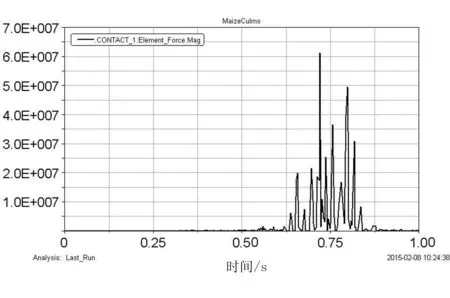

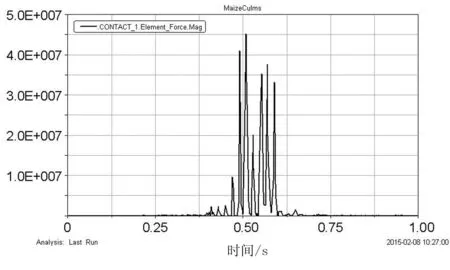

玉米茎秆与拉茎辊在不同转速和行走速度下接触力随时间变化曲线如图11所示。

表1 虚拟正交试验的因素与水平表

(a)

(b)

(c)

(d)

(e)

(f)

(g)

(h)

(i)

(j)

(k)

(l)

(m)

(n)

(o)

图11中:(a)n=600r/min,v=1.8km/h;(b)n=600r/min,v=2.16km/h;(c)n=600r/min,v=3.6km/h;(d)n=800r/min,v=1.8km/h;(e)n=800r/min,v=2.16km/h;(f)n=800r/min,v=3.6km/h;(g)n=900r/min,v=1.8km/h;(h)n=900r/min,v=2.16km/h;(i)n=900r/min,v=3.6km/h;(j)n=1 000r/min,v=1.8km/h;(k)n=1 000r/min,v=2.16km/h;(l)n=1 000r/min,v=3.6km/h;(m)n=1 200r/min,v=1.8km/h;(n)n=1 200r/min,v=2.16km/h;(o)n=1 200r/min,v=3.6km/h。

由图11可知:纵向比较不同的转速,当800≤n≤900r/min时,玉米茎秆平均受到的接触力相对较小,且较均稳,对玉米茎秆的损伤小;随着转速增大,当n≥1 000r/min时,玉米茎秆平均受到的接触力较大,且变动幅度很大,尤其是在茎秆整体进去拉茎辊时,接触力徒增,易将玉米茎秆折断;当n≤600r/min时,拉茎辊对玉米茎秆的拉茎时间过长,徒增的接触力很大,易导致玉米茎秆折断,堵塞拉茎辊。综上分析,摘穗的最佳转速范围为800≤n≤900r/min。横向比较当n=800r/min、n=900r/min时不同速度下的接触力大小,可以看出:当n=900r/min、v=2.16km/h时,所受到的接触力最小。综上所述,当拉茎辊的转速为900r/min,行走速度是2.16km/h时,可以大大减少玉米茎秆在拉茎过程中被折断的几率。

4结论

1)利用ADAMS创建玉米茎秆柔性体模型,然后与分禾器和拉茎辊分别作用,进行仿真。

2)仿真结果表明:分禾器的外表面过渡处越平滑,越能降低玉米植株被推倒或折断的几率。

3)通过对玉米茎秆与拉茎辊机构进行正交试验的仿真分析,得到玉米在收获过程中最优的行走速度和拉茎辊转速组合为n=900r/min,v=2.16km/h。此时,玉米茎秆与拉茎辊接触力最小,使得拉茎过程中不易折断玉米茎秆。

参考文献:

[1]柳琪.玉米联合收获机2014年展望[J].当代农机,2013(12):24-25.

[2]Anazodo UGN,Wall GL,Norris ER.Corn physical and mechanical properties as related to combine cylinder performance.Canadian[J].Agricultural Engineering, 1981, 23(1): 23-30.

[3]Dave Nicolai.Reducing losses in lodged corn fileds [EB/OL]. 2006-11-13.http://www.extension.umn.edu/cropenews/2006/06MNCN54.htm.

[4]何俊林.低损伤玉米摘穗部件表面仿生技术和不分行喂入机构仿真[D].长春:吉林大学,2007.

[5]范国昌,王惠新.影响板式玉米摘穗机籽粒破碎和损失的因素分析[J].河北农业科学,2003(9):10-14.

[6]北京农业机械化学院.农业机械学(下册)[M].北京:中国农业出版社,1983:478-493.

[7]陈志伟.MSC ADAMS多体动力学仿真基础与实例解析[M].北京:中国水利水电出版社,2012:26-27.

[8]Big combines [J]. Agricultural Engineering,1980,61(7):28-31.

[9]高梦祥,郭康权,杨中平,等.玉米秸秆的力学特性测试研究[J].农业机械学报,2003(7):114-118.

[10]张彦河.玉米秸秆破碎力学特性的研究[J].黑龙江八一农垦大学学报,2003(12):29-30.

[11]张明涛.玉米摘穗装置的理论分析[D].杨凌:西北农林科技大学,2008(5):37.

[12]吴修远,刁培松.基于虚拟样机技术的玉米收获机分禾器仿真分析[J].农业装备与车辆工程,2009(1):31-33.

[13]刘静,刁培松,张道林,等.玉米收获机分禾器的研究[J].农机化研究,2007(11):145-149.

[14]杜岳峰,朱忠祥.小型玉米收获机分禾与摘穗装置性能仿真[J].农业机械化学报,2012(10):100-105.

[15]明哲.基于ADAMS的玉米收割机主要部件仿真分析[J].农机化研究,2014,36(10):33-37.

[16]翁铸.小型甘蔗收获机关键部件的虚拟设计和仿真分析的研究[D].武汉:华中科技大学,2006:25.

Abstract ID:1003-188X(2016)03-0080-EA

Simulation of Maize Culm with Harvester Header Based on ADAMS

Guo Jundi, Wu Delin, Chen Liqing

(College of Engineering,Anhui Agricultural University,Hefei 230036,China)

Abstract:Maize culm snapped has become an urgent problem to be solved in the course of the corn harvest.The flexible body of maize culm was being created by ADAMS/VIEW Extrusion. The model of maize harvester header was established with Proe.And then, these models were imported into the ADAMS environment to create the virtual prototyping models including the appropriate constraints and motion,and drive simulation.Simulation results show that: the divider outside the smoother surface transitions,the plant can not easily be torn down, reducing the chance of snapped the maize culm.Through virtual orthogonal experiment, snapping roller rotational speed and travel speed of the optimal combination for n=900r/min,v=2.16km/h, can reduce the extent of damage to the corn stalk, reducing the chance of snapped the maize culm.

Key words:maize culm; divider; snapping roller; snap

文章编号:1003-188X(2016)03-0080-06

中图分类号:S225.5+1

文献标识码:A

作者简介:郭君娣(1987-),女,安徽蚌埠人,硕士研究生,(E-mail)602430315@qq.com。通讯作者:伍德林(1970-),男,安徽安庆人,副教授,硕士生导师,(E-mail)wudelin@126.com。

基金项目:安徽省高校自然科学重点项目(KJ2014A080)

收稿日期:2015-04-03