分流叶片长度对离心泵压力脉动及径向力的影响

柯 强,刘小兵,曾永忠(. 西华大学能源与动力工程学院,成都 60039;. 流体及动力机械教育部重点实验室,成都 60039)

0 引 言

低比转速离心泵结构简单紧凑,维护方便,在工业生产、农业灌溉、城市供水等领域应用广泛[1]。但其效率低、性能曲线易出现驼峰,长期在非设计流量工况下运行容易出现噪声和振动[2]。针对低比转速离心泵的缺陷,采用添置分流叶片的方法,改善内部流动,提高离心泵水力性能成为普遍的手段[3-6]。姜华[7]采用热膜测速法对带分流叶片离心泵叶轮进行测量,得到了长短叶片不同叶高处的湍流强度和雷诺应力分布。潘光星[8]采用PIV测速技术测量分流叶片离心泵,得到了叶轮的流速场分布。陈松山[9]采用数值模拟方法对三幅长短叶片离心泵进行研究,从进出口的相对速度和液流角入手,得到了不同长度分流叶片对离心泵的性能影响,并得出分流叶片应向长叶片吸力面偏置的结论。

添加偏置分流叶片能够防止脱流的产生,使流动稳定,进而提高低比转速离心泵的效率和扬程。对分流叶片离心泵的研究从试验、数值模拟都取得一定的成果,但目前对分流叶片长度对低比转速离心泵结构振动的影响研究还不够深入,以压力脉动和径向力特征探讨分流叶片长度对离心泵流场影响还鲜见报道;泵运行中由于内部流动呈非定常复杂流动,叶轮与蜗壳相互影响,导致流速与压力不均匀,引起压力脉动,产生径向的不平衡力[10]。压力脉动和径向力诱使泵结构振动,对离心泵的运行稳定性造成影响。本文对不同长度的分流叶片离心泵进行三维非定常计算,分析了不同长度分流叶片对离心泵压力脉动和径向力特征的影响。

1 计算模型及方法

1.1 模型参数

基于型号IS50-80-200离心泵基础改进,输送介质为清水。模型基本参数:设计流量Q=50 m3/h,扬程H=50 m,转速n=2 900 r/min,比转速ns=66。设计长叶片数z=5,短叶片数z1=5,长短叶片交错布置。3种分流叶片进口截圆直径Di分别为0.55D2、0.65D2、0.80D2(D2为长叶片出口直径)。为保证分流叶片两侧流道流量均等,设置3种分流叶片进口偏置0°,出口偏置5°。为确保湍流充分发展,叶轮进口端面延长250 mm,蜗壳出口端面延伸200 mm。如图1所示为3种不同长度分流叶片的离心泵模型。

图1 3种不同长度分流叶片离心泵流场模型Fig.1 Three centrifugal pump field models with different length splitter blades

1.2 网格划分

采用ICEM软件对模型进行网格划分,选择网格类型为非结构化四面体网格;为保证网格质量,以及对模型结构的准确离散,对曲率较大的叶片头部和隔舌进行网格加密处理。最终3种方案网格数量分别为751 453,727 800,716 631。

1.3 计算方法及边界条件

对带分流叶片离心泵三维全流场模拟,采用ANSYS-CFX流体分析软件,使用有限体积法进行离散求解,采用RNGk-ε湍流模型,应用分离半隐式压力耦合SIMPLEC算法求解时均N-S方程。对所有模型及方程变量全流场联合求解,同时求解连续方程和动量方程组。进口边界条件采用质量流量进口,出口边界条件采用压力出口。壁面设置为无滑移固定壁面,壁面区采用壁面函数法处理。整个流体计算区域分为旋转的叶轮流道水体和非旋转的蜗壳水体,在非定常计算时动静耦合交界面设置为Transient Rotor-stator。以定常计算结果作为非定常计算的流场初始条件,用叶轮每旋转3°作为一个时间步长,每个时间步长为0.000 172 s,120步作为一个旋转周期,收敛残差为10-6。选用第5个叶轮周期结果分析。

1.4 测点选取

为准确反映流场压力脉动信息,捕捉内部流场运动情况,选取流场中典型流动的位置作为监测点。监测点分布在蜗壳出口位置,第二、四、六、八断面,以及蜗壳隔舌位置共计6个监测点。如图2所示为监测点的布置。

图2 监测点布置位置Fig.2 Monitor points place

2 计算结果分析

2.1 监测点压力脉动

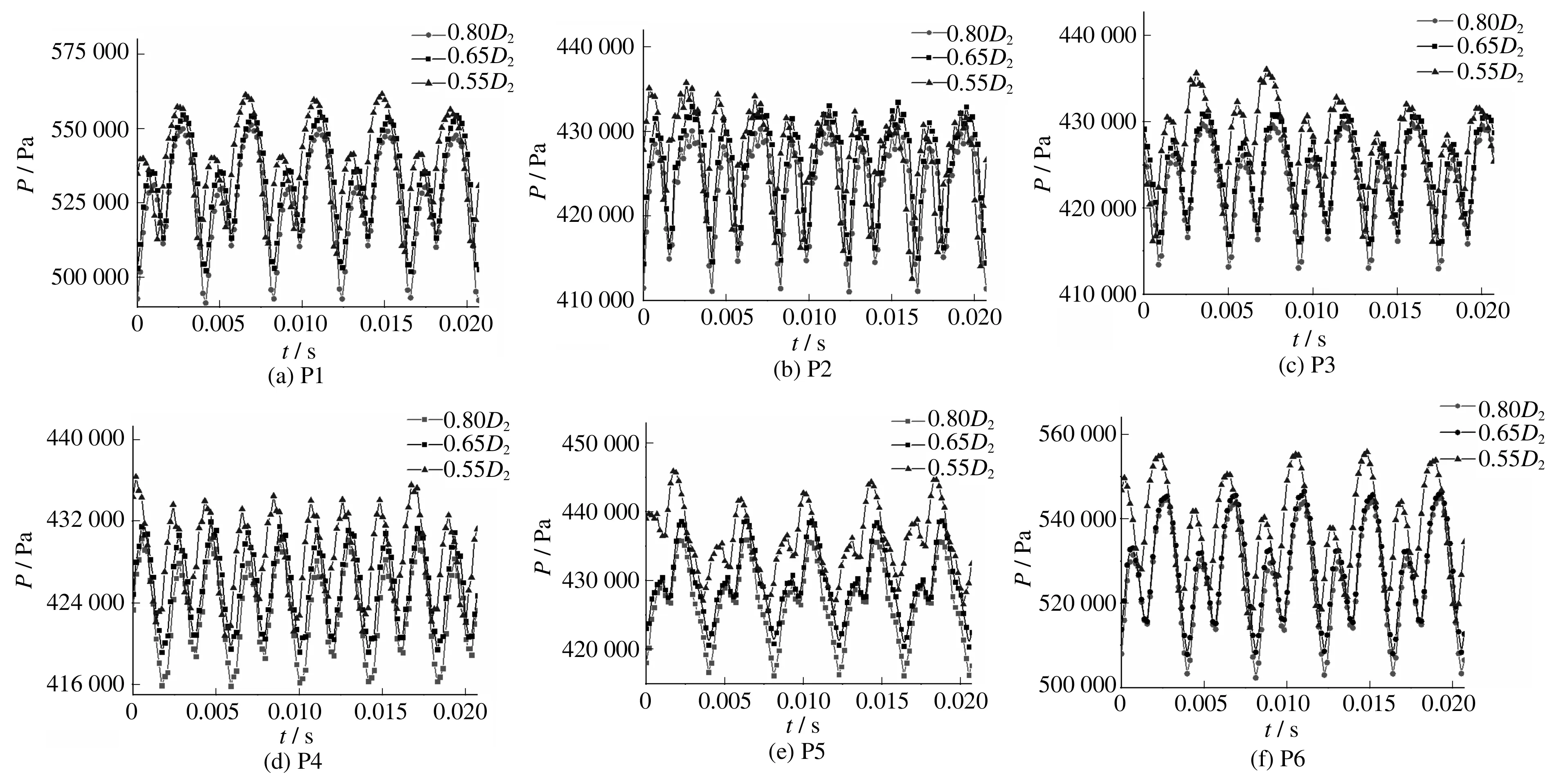

设置于流场中的6个监测点压力脉动时域如图3所示,从图中可以看出,3种分流叶片长度方案脉动均呈现5个主要波动周期。由于添加了分流叶片,每个叶轮旋转的主要周期中出现5个次周期。图3中(b)与(d)图,在P2点和P4点,0.55D2分流叶片长度方案的次波动周期压力峰值几乎与主要周期的压力脉动峰值相等,这是由于分流叶片长度过长,叶轮叶片旋转时,在这两点处的压力变化受分流叶片影响不大。

结合图3压力脉动时域图与图2监测点布置位置,蜗壳中P2监测点,0.55D2分流叶片的压力脉动幅值随时间变化峰值逐渐减小,而最短的0.80D2分流叶片压力脉动幅值逐渐增大,0.65D2的规律性最好,次波动较其他两种方案明显。P3点的3种分流叶片长度方案次波动都较为明显,0.80D2与0.65D2两种方案的压力脉动变化规律几乎一致,但0.55D2的压力幅值显然要大。在监测点P4处0.55D2方案各周期的压力脉动幅值变化太大;0.80D2方案的周期压力的上升和下降对称性较好,但压力下降曲线曲率陡峭,压力变化剧烈。P5点靠近蜗壳出口,添加分流叶片带来的次波动更为明显,0.55D2方案的压力幅值大于0.80D2和0.65D2。P6点位于蜗壳出口,压力值大于其他监测点,比较3种方案的压力变化情况可以得出,0.80D2压力变化幅值显然要大,0.55D2由于分流叶片作用长度太短,对减弱出口处的压力脉动不明显,不利于提高离心泵扬程和效率。

各监测点压力脉动幅值如表1所示。比较P1点与P2~P6点的压力脉动值,可以看出,由于P1点处于隔舌位置,此处间隙最小,动静干涉作用强烈,压力幅值较大;同时由于蜗壳出口的水流叠加作用,卡门涡街产生的漩涡明显,加剧干涉作用;

图3 流场监测点压力脉动时域图Fig.3 Pressure pulsation time domain of field monitor points

表1 3种分流叶片长度离心泵监测点压力脉动幅值 PaTab.1 Pressure pulsation amplitude of three length splitterblades centrifugal pump in monitor points

比较3种方案的压力脉动幅值,0.80D2方案的压力脉动值在隔舌位置和蜗壳出口位置的大于0.55D2方案,说明在这更短的分流叶片在这两个位置水力性能差于长分流叶片,但随着分流叶片长度的增加,压力脉动幅值先减小再增大,说明分流叶片长度并非越长越好,0.65D2长度方案优于0.55D2和0.80D2方案。

2.2 径向力分析

运行中径向力的存在会让轴系受到交变应力,诱使泵结构产生振动和噪声,加剧泵零部件的磨损,径向力的大小和变化规律直接影响到泵运行的稳定性。径向力主要由水流作用在叶轮和蜗壳上的不平衡力引起。不同分流叶片长度离心泵叶轮径向力与蜗壳径向力分布如图4、5所示,表示在圆周上叶轮与蜗壳所受X、Y方向的合力。

比较蜗壳与叶轮的径向力分布,可以看出在一个叶轮旋转周期内,叶轮和蜗壳上的径向力都呈现5个主要周期和5个次要周期,次要周期由添加了分流叶片引起,这与压力脉动周期变化规律一致;蜗壳径向力明显大于叶轮上的径向力,说明蜗壳的结构不对称导致流场不对称,是径向力产生的主要原因。

图4中0.55D2分流叶片方案叶轮的径向力大小明显大于0.65D2、0.80D2两种方案,且径向力大小的周期变化明显紊乱;而0.80D2长度分流叶片的叶轮径向力略大于0.65D2,变化规律成良好的周期性。同样在图5蜗壳径向力分布图中,0.55D2的幅值大于其他两种方案,随着分流叶片长度的增加,蜗壳径向力遵循先降低再升高的原则,综合比较下,0.65D2长度方案更优。

图6是3种不同分流叶片长度作用在叶轮和蜗壳径向力的频域图。叶频倍频脉动表达式:Fr=nz/60,n为转速,z为叶片数。分析图6可知,采用不同长度的分流叶片,叶轮和蜗壳上的径向力脉动均以叶轮叶片通过频率为主,分别为F1=483.3 Hz和F2=241.6 Hz。作用在蜗壳上径向力的高频脉动小于叶轮,且叶轮在小于叶片频率的低频范围内的脉动也大于蜗壳。

图4 3种分流叶片长度离心泵叶轮径向力Fig.4 Impeller radial force of three length splitter blades centrifugal pump

图5 3种分流叶片长度离心泵蜗壳径向力Fig.5 Volute radial force of three length splitter blades centrifugal pump

比较0.55D2、0.65D2、0.80D2三种长度分流叶片的频域,径向力脉动频率变化规律基本相似,在叶轮和蜗壳上,0.65D2方案的幅值小于其他两种方案,0.55D2的径向力幅值最大。随着分流叶片长度增加,变化规律同样遵循先降低再升高的原则,这也与压力脉动的分析结果一致。

图6 3种分流叶片长度叶轮与蜗壳径向力频域图Fig.6 Impeller and volute radial force frequency domain of three splitter blades length centrifugal pump

3 结 语

设计0.55D2、0.65D2、0.80D2三种长度分流叶片离心泵,进行三维全流场非定常数值模拟,对比分析压力脉动和径向力特性。结论如下:

(1)带分流叶片离心泵压力脉动呈主要周期和次要周期,隔舌位置处由于动静干涉作用,压力脉动幅值较大;蜗壳出口处压力脉动幅值较大。

(2)由于蜗壳的结构不对称,蜗壳上的径向力远大于叶轮上的径向力;叶轮和蜗壳的径向力脉动以叶片的通过频率为主,作用在蜗壳上的径向力高频脉动小于叶片,叶轮上的径向力低频脉动大于蜗壳。

(3)0.65D2长度分流叶片离心泵压力脉动和径向力特性优于0.55D2和0.80D2方案。随着分流叶片长度的增加,压力脉动和径向力先减小再增大。分流叶片过短,改善叶轮出口射流-尾流结构作用不明显;分流叶片过长,会增大叶片的排挤系数,造成进口堵塞。选取合理长度的分流叶片有利于减小压力脉动和径向力。

□

[1] 张德胜,施卫东,陈 斌,等. 低比转速离心泵内部流场分析及试验[J].农业工程学报,2010,(11):108-113.

[2] 裴 吉,王文杰,袁寿其,等.低比转数离心泵内部非定常流动特性数值预测[J].农业机械学报,2014,(1):79-83,88.

[3] 江 杰. 带分流叶片离心泵的逆向开发及内部流动数值模拟分析[D].江苏大学,2010.

[4] 何有世,袁寿其,郭晓梅,等.分流叶片离心泵叶轮内变工况三维数值分析[J].江苏大学学报(自然科学版).2005,26(3):193-197.

[5] 谢 文. 基于CFD的带分流叶片离心泵内部流场及性能研究[D].郑州:郑州大学,2011.

[6] 张 帆,袁寿其,付 强,等. 带分流叶片低比转速无过载离心泵优化设计[J]. 流体机械,2013,(6):11-15,21.

[7] 姜 华,宫武旗.带分流叶片离心叶轮非定常流场的实验研究[J].西安交通大学学报,2009,43(9):14-18.

[8] 潘光星. 长短叶片离心泵三维湍流数值模拟与PIV测试研究[D].扬州:扬州大学,2008.

[9] 陈松山,连松锦,周正富,等. 三副长短叶片叶轮离心泵的湍流数值模拟[J]. 扬州大学学报(自然科学版),2014,(1):50-55.

[10] 祝 磊,袁寿其,袁建平,等. 阶梯隔舌对离心泵压力脉动和径向力影响的数值模拟[J]. 农业机械学报,2010,(S1):21-26.