优化全清废模切工艺提升质量与效率

刘丰杰+潘成福

当前,传统制造企业人工成本越来越高,包装印刷企业也不例外。因此,及时推进技术创新、引进先进技术装备,已经成为包装印刷企业提质增效、降低人工成本的重要手段。对烟包印刷企业而言,适时配置全清废模切机,能够直接省去人工清废工序,有效降低人工成本,大幅提升生产效率和产品质量。

为此,我公司于2014年初引进了长荣股份MK1060ER全清废模切机,受到印后车间的极大欢迎,但在初期生产过程中,该设备存在分盒器不稳定、产品收纸不齐、产品收垛不平等问题,且生产速度较慢,只有4200张/小时,严重影响了生产效率。

针对上述问题,我公司专门成立了技术攻关小组,从模切工位、清废工位、分盒工位3个方面着手深入研究,优化了全清废模切整体解决方案,保障了产品质量,提高了生产效率。

模切工位

与普通模切机相同,模切工位也是全清废模切机的核心工作部位,是界定模切机高端与否的主要根据。全清废模切机不仅要保证模切工位的模切效果,还要综合考虑清废工位和分盒工位的一些特定要求,比如模切后盒片的平整度、盒片相互之间的连接强度等。为保证模切工位长期稳定运行,主要应从以下几个方面加以改进。

1.模切版的选用

采用三明治钢模切版,配合使用全封闭板框,能达到较为理想的整体模切效果。三明治钢模切版虽然成本相对较高,但其极高的加工精度与超长的使用寿命所铸就的高质量和稳定性,始终令其他种类的模切版望尘莫及。再配合使用全封闭板框,将是超大量订单的最佳选择,也是模切工序稳定生产、提高效率的重要条件。

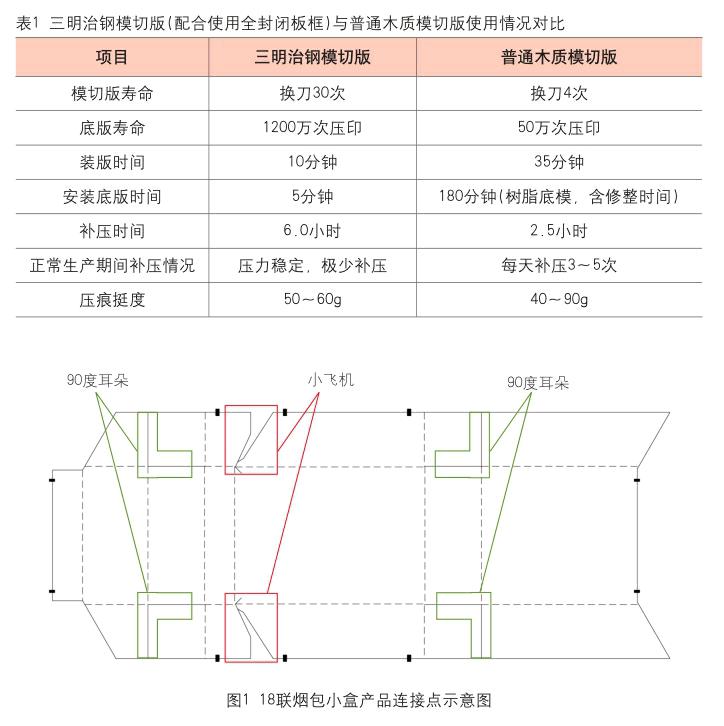

当然,在实际操作过程中,三明治钢模切版的安装对操作人员的技能要求较高,包括模切版的锁紧、钢底模的安装、模切压力的垫补等环节,都需要细心操作,因为这将决定设备的开机速度与产品的质量稳定性。表1是三明治钢模切版(配合使用全封闭板框)与普通木质模切版使用情况对比。

从表1可以看出,三明治钢模切版的使用寿命是普通木质模切版的近8倍,底版的使用寿命是普通木质模切版的24倍,安装底版的时间仅为普通木质模切版的1/3。当然,三明治钢模切版的补压时间是普通木质模切版的2倍多,但相对后续普通木质模切版频繁的补压次数,这也是一项“一劳永逸”的工作。

2.连接点的设计

国产烟包大多艳丽多彩、精致美观,过多过大的连接点如果在烟包纸盒边沿外露,势必会影响烟包整体的美观度。因此,从烟包外观角度来看,应在模切生产中极力避免连接点,但其作为保证模切后大张产品在分盒前完整性的必要元素,在平压平模切工艺中必不可少。因此,连接点作为烟包产品质量和生产工艺之间的矛盾点,值得我们在全清废模切工艺中深入研究,对其大小、数量和位置进行巧妙设计,实现对立的统一。

全清废模切工艺中,对于连接点的规划与设计,一般遵循如下原则,一是“深藏不露”原则,即首先考虑将连接点打在烟包内折线的位置,避免纸盒成型后连接点露在外面,影响产品外观;二是“强强联合”原则,即在叼牙的运行轨迹线上打出一行强有力的连接点,以保证模切速度,充分发挥全清废模切机的优势,同时减小或减少烟包边沿附近的连接点;三是“和平统一”原则,即尽量将连接点打在单张产品的相同位置,以保证产品批量装盘后的外观一致性;四是“越少越好”原则,即连接点总体数量越少越好。

图1是我公司全清废模切机经过多次试验确定的18联烟包小盒产品连接点示意图。其中,轴向连接点的宽度为0.2~0.3mm,走纸方向连接点的宽度为0.3~0.4mm,且走纸方向连接点应尽量设计在叼牙的运行轨迹线上,以增强纸张水平走纸的稳定性。

总之,连接点大小、数量、位置的合理设计,不仅能保证大张联版产品模切后到分盒前的高速正常运行,也是全清废模切机持续发挥效率优势的必要条件。

3.半成品的稳定性

全清废模切机无法随时抽样检查,这就要求半成品(上工序来料)质量具有较好的稳定性。因此,半成品的含水量、纸张厚度、平整度等指标的稳定性也是影响全清废模切机生产效率的重要因素。

清废工位

全清废模切机的清废工位与普通清废模切机基本相同,介于模切工位与分盒工位之间,具有承上启下的作用。清废后大张联版产品的完整性及运行的通畅程度是保证全清废模切机生产速度的重要条件,因此我们应从以下几个方面提高清废工位的整体性能。

1.清废版材质和结构的选用

清废版材质方面,采用质地较硬的电子版用树脂材料替代原来的木质材料,保证版面刚性,提高上下清废版工作时的配合精度。

上清废版结构方面,针对不同的模切版量身定制整体式上清废版,采用与除废部位相同形状的清废刀替代传统的上清废针。整体式上清废版便于安装,换版时只需完成整体定位即可。当然,配置高度及硬度适中的反弹海绵也是必不可少的辅助条件。

中清废版结构方面,为确保废料在清除过程中“有去无回”,我们对排废孔的梯形角度进行了加大顶角的改进,同时将“小飞机”(图1中红色框)对应位置的排废孔的尖端部位缩短了1~2mm。此外,为解决4个“90度耳朵”(图1中绿色框)模切连结(切不开)问题,在中清废版相应位置安装了一个高度为2~3mm的“凸起模块”,通过清废时反弹海绵的压力,将4个“90度耳朵”压开,从而提高烟包的上机适用性,目前该技术已申请相关专利。

2.下清废针的应用

通过上述改进,清废工位的稳定性有了较大提高,在不使用下清废针的情况下,生产速度由原来的4500张/小时提高到了5500张/小时。为进一步提高生产速度,我们又在拖梢清废边处安装了少量下清废针,确保清废边下落时的瞬间速度。

另外,清废孔和清废刀的扩缩量也很重要,需要结合不同的模切设备及模切材料仔细测算。

分盒工位

分盒工位是全清废模切机区别于普通清废模切机的根本所在,也是全清废模切机的核心技术。对于包装印刷企业来说,这虽然是一项全新的技术,但其工作原理与清废工位基本相同。但分盒工位经常会出现收纸不齐、产品损伤等质量问题,为此,我公司与粤和兴激光刀模(深圳)有限公司合作,对原有分盒系统进行了较为彻底的技术改造。下面,笔者就从3个常见问题入手来分析产生原因,并提出相应的解决方案,即改造方案。

1.收纸不齐

(1)原因分析

下分盒器侧滑块的位置出现偏差,不能给下落的产品准确定位,导致产品被上分盒器压下,下落过程中产生横向漂移,变成无规律自由落体,最终导致收纸不齐现象(如图2所示)。

(2)解决方案

一是提高下分盒器的精度,这是因为下分盒器所用钢材在焊接过程中会受热变形,从而导致精度降低,因此建议使用新型材料,同时采用无烧焊加工工艺,避免下分盒器变形;二是适当收紧下分盒器的横向距离,下移两侧分隔条的位置,这样就能较好地解决收纸不齐现象。

2.产品刮碰

(1)原因分析

下分盒器单刀处横向钢条(如图3所示)太宽,且钢条顶端为直角,不够圆滑,产品在下压降落过程中无法顺利前行,产生刮碰。

(2)解决方案

将下分盒器单刀处横向钢条的厚度由4mm减为3mm,同时将横向钢条顶端加工成圆滑的弧度,这样产品在下压降落过程中就会比较顺利,避免因刮碰而出现“散板”现象。

3.导向条易断裂

(1)原因分析

导向条是下分盒器单刀处安装的塑料片,可保证产品在下压降落过程中不产生漂移,因为单刀之间没有间隙,所以单张产品每次下落时都会接触并挤压导向条,使其发生断裂。

(2)解决方案

如图3所示,将悬挂导向条的开槽处下边沿做成斜角,磨低0.6mm,使导向条不会高出钢板表面。当然,导向条属于易耗品,必要时还需及时更换。

此外,飞达、压纸轮与推纸毛刷的调整、稳定适中的模切压力、正确的补压方法等也是保证全清废模切机正常运行的先决条件,且操作人员高度的责任心与钻研精神同样至关重要。

经过上述改进,全清废模切机的生产速度得到了较大幅度的提升,可达6500张/小时,同时产品收纸不齐、刮碰等问题也得到了有效改善,大大提高了产品质量与生产效率。