八轴电力机车司机室组对工装设计

曲 振

中车大连机车车辆有限公司 钢结构分公司

八轴电力机车司机室组对工装设计

曲 振

中车大连机车车辆有限公司 钢结构分公司

八轴机车是目前最先进的、速度较快的大功率交流电力机车,该机车是不同于连车3系列机车的钢结构组成,该机车用于铁路重载货运的高速电力机车。该车司机室钢结构较其它3系列机车车型复杂,装配起来较困难,焊后变形大等特点,给操作者组对工作带来较大困难。八轴电力机车司机室结构复杂、要求高等原因。决定其比以往其他类型机车焊接难度大,根据八轴电力机车司机室的结构特点设计司机室组对工装。有效保证司机室组焊后的装配尺寸,解决了大量的矫正工作,从而节省了大量的人力、物力、财力。通过对前3台八轴电力机车组对焊接过程中,所总结的经验,可以很好的保证焊后组对尺寸,保证机车的整体安装尺寸要求,和行车安全。

电力机车;司机室;工装

1 前言

工装夹具设备在产品制造中具有重要地位,工装设计的好坏直接决定生产效率与产品质量。为了保证产品制造准确度及互换协调,制造过程中采用大量工艺装备,因此工装的设计制造要占用大量人力,生产准备周期、工装制造成本占研制周期及研制成本的相当大的比例。所有能快捷、高效地设计出高质量的工装在产品生产中是一个重要课题。八轴电力机车工装具备缩短制造周期、占地面积、生产准备周期、制造成本、结构相对简单、轻巧、采用模块化设计、具有一定柔性、支撑定位、保证精度、提高效率等优良效果及作用。

八轴电力机车的司机室钢结构形状是流线型特色钢结构件,前面和侧面都是圆弧过渡,外观漂亮。较其他车型结构复杂,尺寸精度要求也较高,公司现有工装条件很难达到设计要求,因此需要解决工装不能满足对新产品的保证问题。新设计的司机室钢结构工装不仅要适合特殊、复杂结构的组对工作,还要方便现场操作人员的对新产品的组焊。为保证司机室质量,经反复研究不断改进和完善装配工艺,取得良好效果。

2 八轴电力机车司机室组对

2.1 组对以及组对应达到的要求

将各种零件组合起来,并使每一零件都获得正确的定位,从而装配成合乎图纸要求的钢结构产品,这一过程称组对。

组对工作应达到的要求:

(1)必须使产品获得合格的几何形状,包括外部轮廓形状和尺寸的准确性以及内部结构形状和尺寸的准确。

(2)保证良好的连接部位。

(3)防止和减少变形。

2.2 司机室结构

八轴电力机车司机室由左右侧墙、前脸、上面顶盖、头灯箱、标志灯箱、标志灯箱等构件组成,两侧墙为平面,与前脸两侧由上大下小的圆弧形弯梁连接而成,整个后端面和底面全空,留在下工序机车大组装时,再与车体和车架组焊。制造过程中两侧墙刚性低,后端面和底面的尺寸自由变动大,其钢结构形状及尺寸不易控制。

1)司机室钢结构装配

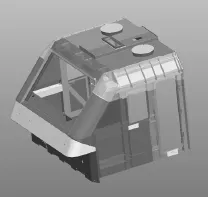

司机室装配的轮廓设计如图1:

图1

由图1可以看出八轴电力机车司机室钢结构构件装配后的整体尺寸之间的间隙增大,因此要求在制造过程中全部构件高度尺寸按负公差取值,其余尺寸按正公差取值。侧墙、顶盖、前脸的平面度不大于2mm。由于司机室表面蒙皮是空间曲面的,钢板的形状误差,拼接过程中的焊接变形,都直接影响司机室的装配工艺。装配过程中还要控制好司机室底面圆弧和其他平面的平面度以及曲面圆滑过渡,以保证机车大组装时车体与底架的组装尺寸的配合,保证机车整体质量。

2)装配工艺

检查司机室两侧墙顶、底面和顶盖以及侧墙直线度是否达到工艺要求,确认合格后,将前窗框的上横梁按已计划的两中心线组装在顶盖前底面的定位位置。把司机室侧墙吊装到胎具两侧,安装要求的尺寸定位并夹紧司机室侧墙的上、中、下部。检查司机室后端下部的两侧墙及弯梁各部分尺寸,保证满足设计图样要求。

2.3 司机室整体工装的保证

1)首先用工艺支撑将两侧墙的中立柱下部焊上,以控制后端面和底面开档尺寸自由移动,在前脸上部两侧立柱之间按照位置尺寸装配垫板。在顶盖和侧墙弯梁顶部装配横梁及立柱。在两侧窗前部竖梁装配处焊接顶拉丝杆向内拉至尺寸3104mm,然后焊接中横梁前端与弯梁相接处,并用火焰加热中横梁前端一线的内侧。冷却后去除顶拉工具,测量两侧墙内侧开档尺寸和外侧尺寸是否达到设计要求,如超差可通过微调来矫正。

2)用2m平尺检测侧墙立柱直线度应不大于1mm/m,如果超差应采用火焰三角形加热来矫正。再用2m平尺检测侧墙外平面度应不大于1.5mm/m,内侧平面度不大于1mm/m。如果有超差可以用锤击矫正至符合要求。

3)用样板检查前窗下部圆弧闪缝应不大于2mm,保证侧窗内侧样板能放入。整体检查蒙皮圆滑过渡及焊缝质量等,达到设计要求后,填写质量记录,待发下工序总体装配。

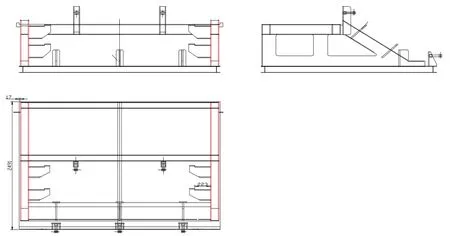

司机室整体工装如图2所示:

2.4 司机室前墙

司机室前墙由标志灯安装体、路徽安装座、前窗玻璃安装框、中间立柱、上下角立柱及蒙皮等组成。在下半部,除了两侧的角立柱外,中间有三根箱型梁,在这些梁之间焊有一些小角钢构成框架,主要是为了固定防寒材料用的,在上部,由立柱、横梁及蒙皮构成前窗框,前窗玻璃采用胶粘的方式在此进行安装。司机室前墙装配工装,如图3所示:

图2

图3

通过工艺改进以后,边梁装配和侧板装配的变形达到了有效的控制。

3 工装的设计与制作

3.1 组对基准以及分类

基准就是指某些作为依据的点、线、面,可以根据它们来确定另一些点、线、面的位置。根据基准的作用分设计基准和工艺基准两大类。工艺基准又分为原始基准、画线基准、度量基准、定位基准、检验基准、辅助基准。

3.2 组装技术要领

在组装钢结构产品的时候,怎样采取措施来保证各项技术要求得以实现,这就时组装技术要领。包括、中心线、对角线、水平度、垂直度、挠度等。

3.3 创造工装夹具的要求

1)夹具工装要求与产品形状相适应

2)夹具工装的尺寸要适当

3)夹具与工装应做到坚固,以免变形

4)按不同情况改变夹具与工装的结构,使夹具与工装具有适用性、简易性、轻便性和灵活性。

3.4 八轴电力机车司机室钢结构工装夹具制作

司机室钢结构装配跨度大,质量重。结构整体装配时,基准定位困难,各部件位置难以修正。因为试制阶段采用地样平台装配,效率比较低。并且产品质量难以保证。首台司机室钢结构落成后,出现了牵引中心线相对于两侧侧墙装配基准倾斜,并且司机室钢结构结构出现对角线偏差等问题。结合车间生产进度的需要,同技术人员共同研究,参与对此工装的设计,并亲自负责工装的制作。为了解决材料,选用过去的工装进行了平台的改造,通过激光下料,制作司机室钢结构整体结构的基准尺寸样板,将样板平铺在已经改好的平台上,焊接定位并调整好水平面。对工装夹具和定位基准块的合理定位与安装,选用合理结构及较厚板材以确保工装的安全和结构可靠性。选择最合理的位置,安装基准块和顶紧装置,使司机室钢结构组装操作更加方便适用,产品质量得到保证。

4 结论和建议

八轴电力机车司机室钢结构比其他车型更复杂,装配时操作难度大,需要有较好的理论知识和较丰富的实践经验以及灵活应用多种操作技巧相互结合,不断加以总结。装配前脸两侧下部蒙皮时,应根据蒙皮成形来决定点焊固定顺序。

经过3台八轴电力机车司机室钢结构的吊装实验证明,新的司机室钢结构工装应用后,司机室前脸钢骨架装配蒙皮、矫正工艺合理、规范,使得八轴电力机车整体质量得到明显提高,减轻了操作者的劳动强度,提高了生产率。

[1]中国北车集团《机车车辆铆工》。北京:中国铁道出版社,2004

[2]黄国定《怎样防止焊接应力与变形》。北京:机械工业出版社,2015