电力行业标准《输电线路金具磨损试验方法》技术说明及应用

汪立锋,钱 科,钱 苗,盛叶弘,洪 静

(浙江华电器材检测研究所 国家电力器材产品安全性能质量监督检验中心,杭州 310015)

电力行业标准《输电线路金具磨损试验方法》技术说明及应用

汪立锋,钱 科,钱 苗,盛叶弘,洪 静

(浙江华电器材检测研究所 国家电力器材产品安全性能质量监督检验中心,杭州 310015)

主要介绍了新编制的《输电线路金具磨损试验方法》行业标准的编制原则和依据,并对标准中的技术要求、磨损试验的载荷、频率、摆动角度、磨损次数等性能指标和试验方法进行了说明,以架空输电线路地线用连接金具和悬垂线夹为试验材料,验证标准规定的方法和技术指标的可行性和科学性,以供标准使用者参考。

连接金具;悬垂线夹;耐磨试验;技术应用

0 引言

近年来,国家大力发展西北电网,但我国西北地区环境气候复杂,常年遭受5级、局部7级的风力影响,甚至有风口风力达到8-9级、最大瞬时风力大于12级。在风力的作用下,输电线路用金具,特别是连接金具、悬垂线夹等摆动较大易产生磨损,导致金具可靠性降低,给电网的安全运行带来隐患。据了解,西北某地750 kV输电线路工程于2010年1月实现全网带电运行1年多时间,部分铁塔地线和光缆挂点连接金具(U型挂环)均存在不同程度的磨损;在2011—2012年间,该线路更换金具达1万余件,耗费了大量的人力物力资源。

现阶段,更多的研究者开始关注金具的磨损以及耐磨金具的研制,但仍没有统一的标准对金具的实验室磨损方法进行规范。为更好地掌握大风环境下服役的电力金具的寿命,通过金具的实验室磨损试验研究,对比实际运行金具磨损情况,建立金具寿命预测模型,编制《输电线路金具磨损试验方法》行业标准,为输电线路设计提供可靠依据。

以下对《输电线路金具磨损试验方法》行业标准的编制原则、编制依据和试验方法等进行说明,并给出各金具磨损的磨损试验的载荷、频率、摆动角度、磨损次数等性能指标[1],供标准使用者参考。

1 标准的编制原则和依据

标准《输电线路金具磨损试验方法》在GB/T 5075-2001,GB/T 2317.1-2008,GB/T 2314-2008,DL/T 756-2009,DL/T 759-2009等标准的基础上进行编制。标准制订了输电线路用金具磨损试验的术语和定义、试验设备和试验方法等。

本着创新和传承性统一的原则,首次在标准中规定了架空输电线路地线用连接金具和悬垂线夹磨损试验的载荷、频率、摆动角度、磨损次数等性能指标和试验方法。

本标准充分考虑到输电线路电力金具的实际运行状态和受力情况,以及整个行业的技术现状,为我国磨损金具产品的生产和应用提供技术支撑。

2 标准的主要技术内容及说明

为了重现金具在实际使用环境中的磨损状态,本标准采用加速磨损的方式考核金具的耐磨损性能。选用的磨损试验机的结构和参数设置必须可针对不同的金具进行调整,具有一定的灵活性和适应性。同时,为使磨损结果具有横向可比性,必须规定磨损试验过程中的一些重要参数。

2.1 标准中的主要技术问题

2.1.1 磨损试验设备要求

磨损试验设备的加载机构和摆动机构在运行时必须维持稳定,使试样在试验过程中不受冲击或者交变载荷[2],以免影响磨损结果。

2.1.2 环境温度要求

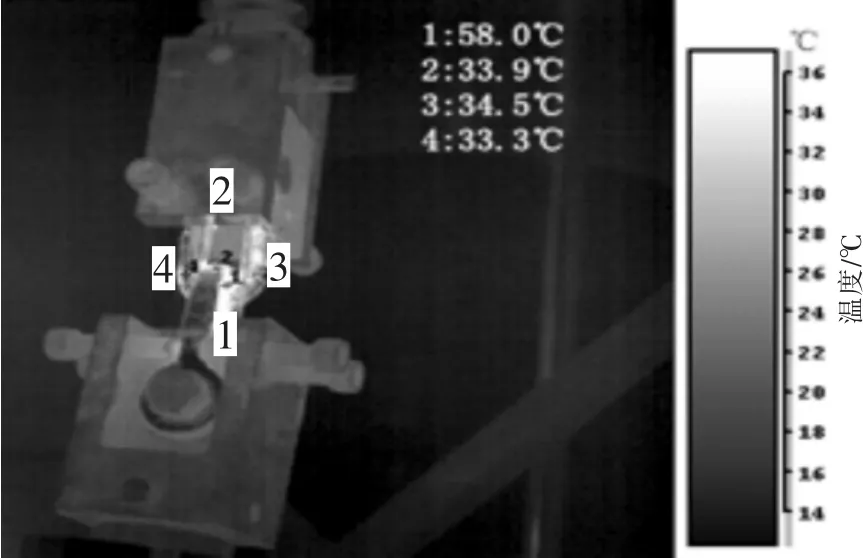

经红外仪监测,金具磨损接触面在磨损试验过程中的最高温度在60℃左右(如图1所示),不足以改变金属材料的磨损特性。因此,标准中仅对环境温度做了要求,在保证环境温度相对稳定的情况下,试样接触面的温度也相对稳定。

图1 U型环在磨损试验中的红外测温

2.1.3 磨损试验研究对象

经研究发现架空输电线路中的金具磨损主要出现在架空地线及光缆的连接金具和悬垂线夹上,其主要原因是架空地线及光缆等垂直荷载较小,在风力作用下,金具之间易产生相对运动,造成磨损。因此,本标准对连接金具及悬垂线夹的磨损试验方法进行了规定[1]。

2.1.4 试验参数选择

本标准适用于有耐磨性能要求的架空输电线路地线用连接金具和悬垂线夹的试验及性能评价,试验参数主要依据光缆及地线性能参数进行设计。

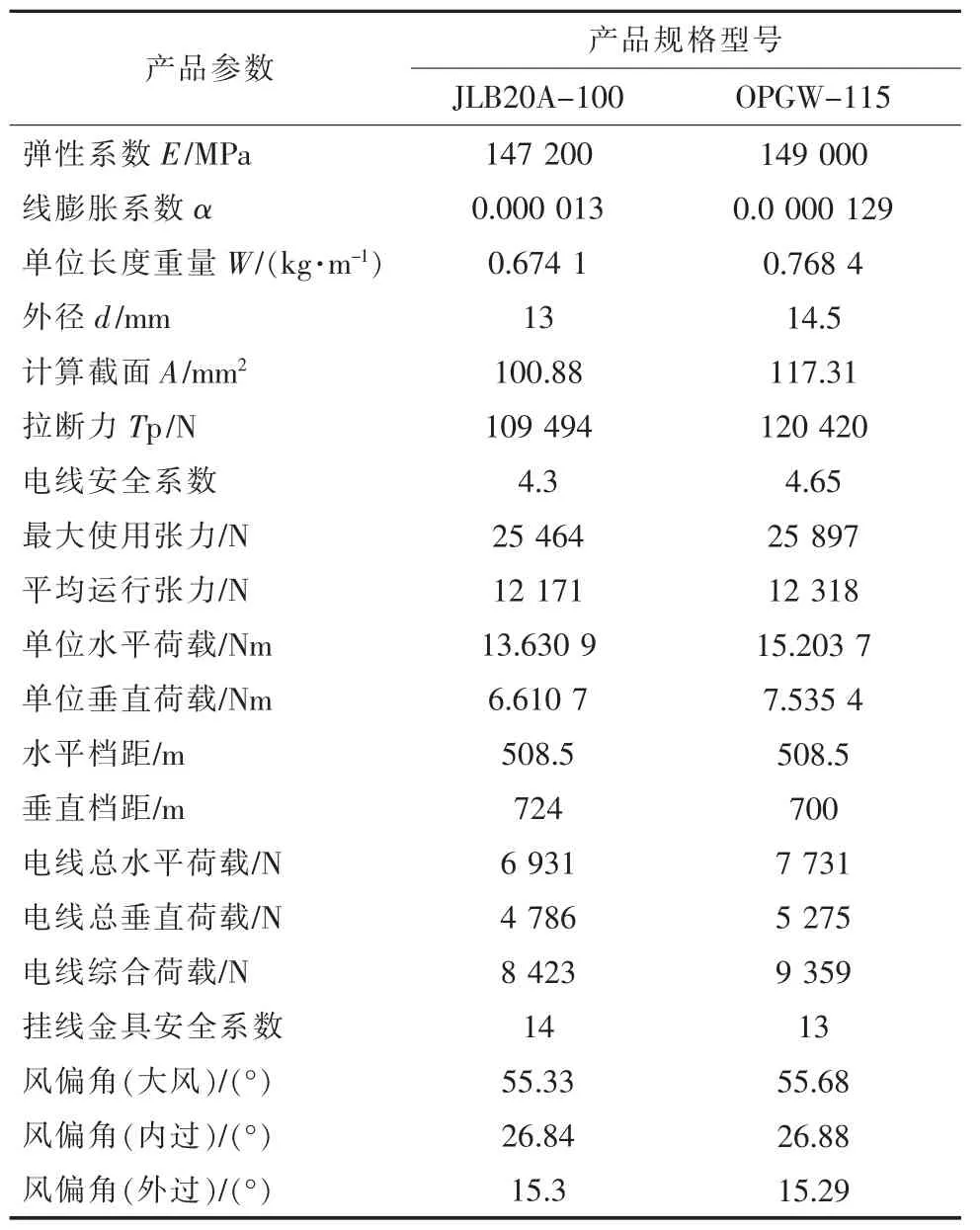

表1为某Ⅰ线390号-425号光缆、地线荷载设计参数表。

表1 光缆、地线荷载设计参数

(1)磨损试验设备载荷。

依据表1数据,架空地线及光缆金具在实际运行状态下电线综合荷载接近10 kN,因此本标准规定试验设备加载机构最大加载载荷不应小于10 kN,设备加载能力可适当增大。

(2)加载载荷确定。

根据架空输电线路设计规范[3],金具强度的安全系数在最大使用荷载情况下不应小于2.5,即金具在实际运行状态下承受的载荷应不大于其标称破坏载荷的40%。另外,由表1可知,该线路挂线金具安全系数为13~14,即金具承受载荷为其标称破坏载荷的7.69%和7.14%。基于以上数据,磨损试验时,加载载荷取试样标称破坏载荷的8%,即磨损试验加载载荷接近试样实际运行时承受载荷。

(3)试样摆动角度。

经调研,该地750 kV线最小设计风速为28 m/s,最大设计风速为40 m/s。据有关资料显示,某线路在线路故障跳闸时,最大平均风速可达到42 m/s,短时大风风速可达到44.9 m/s。输电线路导线在此情况下可能发生严重的线路摆动,风偏角可达55°,如表1所示。另外,根据U型螺栓式悬垂线夹设计要求,挂板与船体间的摆动角应不大于45°。

基于以上数据,为获得与大风地域输电线路摆动状态相一致的磨损条件,试验机的摆动角度范围定为±30°。试验时,连接金具的摆动角度定为±27.5°,悬垂线夹的摆动角度定为±22.5°,以真实地获得各类金具的耐磨损性能。

(4)试验频率。

为保证试验机的灵活性和适应性,磨损试验设备的摆动频率定为在0.1~2 Hz之间可调。考虑到试验的有效性,推荐磨损试验频率为1 Hz。

(5)磨损次数。

本标准适用范围为耐磨金具的磨损性能评价。因此,磨损试验的结果应能明显的区别常规金具与耐磨金具之间的差异。根据金具试样实际磨损数据分析,连接金具(详见2.2.2)在磨损试验加载载荷为其标称破坏载荷的6.67%,磨损周期数为15万次时,其剩余承载力才降低至标称破坏载荷以下;CGH-5型铝合金悬垂线夹(详见2.3.1)在标称破坏载荷的11.43%的加载载荷作用下,磨损60万次,其剩余承载力仍为标称破坏载荷的1.32倍,其耐磨性能较好;XGU-5型可锻铸铁U型螺栓式悬垂线夹(详见2.3.2)在标称破坏载荷的8.33%的加载载荷作用下,磨损4万次,其剩余承载力已低于标称破坏载荷,因此,认为XGU-5型可锻铸铁U型螺丝式悬垂线夹不宜用在金具易磨损的线路运行环境中。基于以上数据,金具的磨损次数定为15万次。

2.1.5 试验结果判断

为体现耐磨金具的优势,耐磨金具在以上参数条件下经磨损试验后,其承载力不得低于其标称破坏载荷,进而保证耐磨金具的实际服役安全性能和金具的安全系数。另外,在前期试验中,对试样磨损后的接触面剩余厚度进行了测量,但由于磨损面不均匀,测试数据只具有参考意义,因此,本标准中未将接触面剩余厚度作为结果判断的依据。

2.2 金具的磨损试验

2.2.1 基础性能试验

金具磨损试验首次作为连接金具和悬垂线夹的检测项目进行试验,为了验证本标准试验方法的可操作性、实用性和技术指标的可行性、合理性,对国内企业生产的连接金具和悬垂线夹进行试验。

本次实物磨损试样均采用A厂家生产的U型环,试样的具体磨损试验步骤如下:

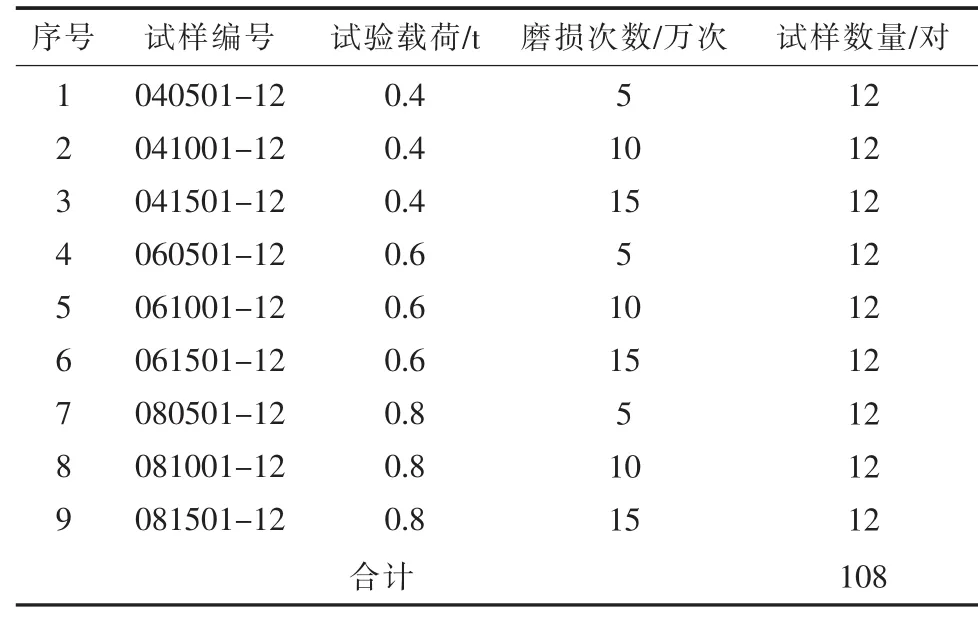

(1)每12对(每2个为一对)U型环为一组试样,对每组试样分别加载0.4T,0.6T,0.8T的载荷,在频率为1 Hz、摆动角度为±27.5°的试验条件下进行磨损试验。

(2)每档载荷下,对每组试样进行5万次、10万次、15万次磨损试验。

(3)U型环的具体磨损试验参数见表2,在108对(216个)U型环的实物磨损试验后,测量试样磨损接触面的剩余厚度。将经实际运行环境下U型环的磨损状态与试验参数下U型环的磨损状态(剩余厚度)进行对比,评估并测算实际运行状态和实验室内模拟的磨损效果对应关系。

表2 U型环磨损试验参数

(4)对试样进行破坏载荷试验,获得关于U型环试验载荷、磨损次数、剩余承载力三者之间的对应关系。

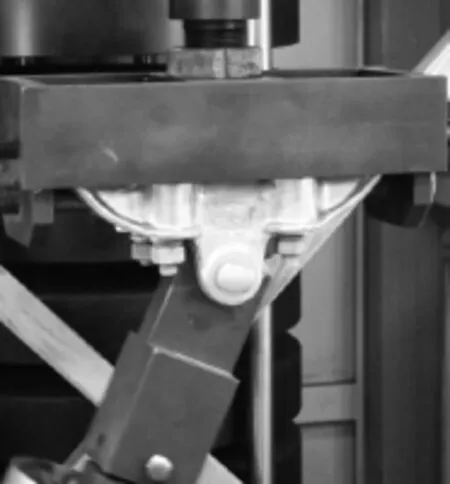

图2和图3分别为自然条件下磨损和实验室磨损试验后U型环的磨损形态,可发现两者之间的磨损位置和磨损不均匀程度十分相近,处于上方的U型环被磨损区域较大,而处于下方的U型环被磨损区域较小,这与U型环在线路实际装配状态下的运动轨迹相匹配。通过磨损形态的对比分析可以证明,本标准中推荐的金具磨损试验设备可高度模拟金具在大风地域的摆动受力状态,试验结果真实可靠。

图2 某自然磨损U型环试样形貌

图3 实验室磨损试验后试样形貌

2.2.2 实物磨损试验结果

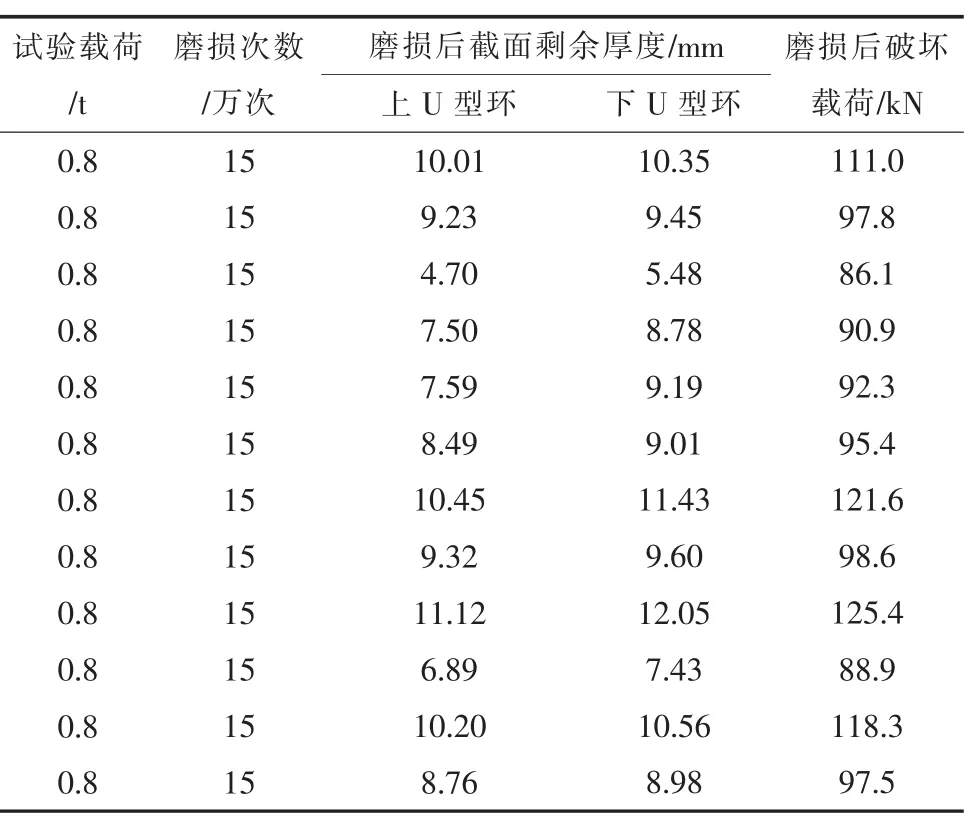

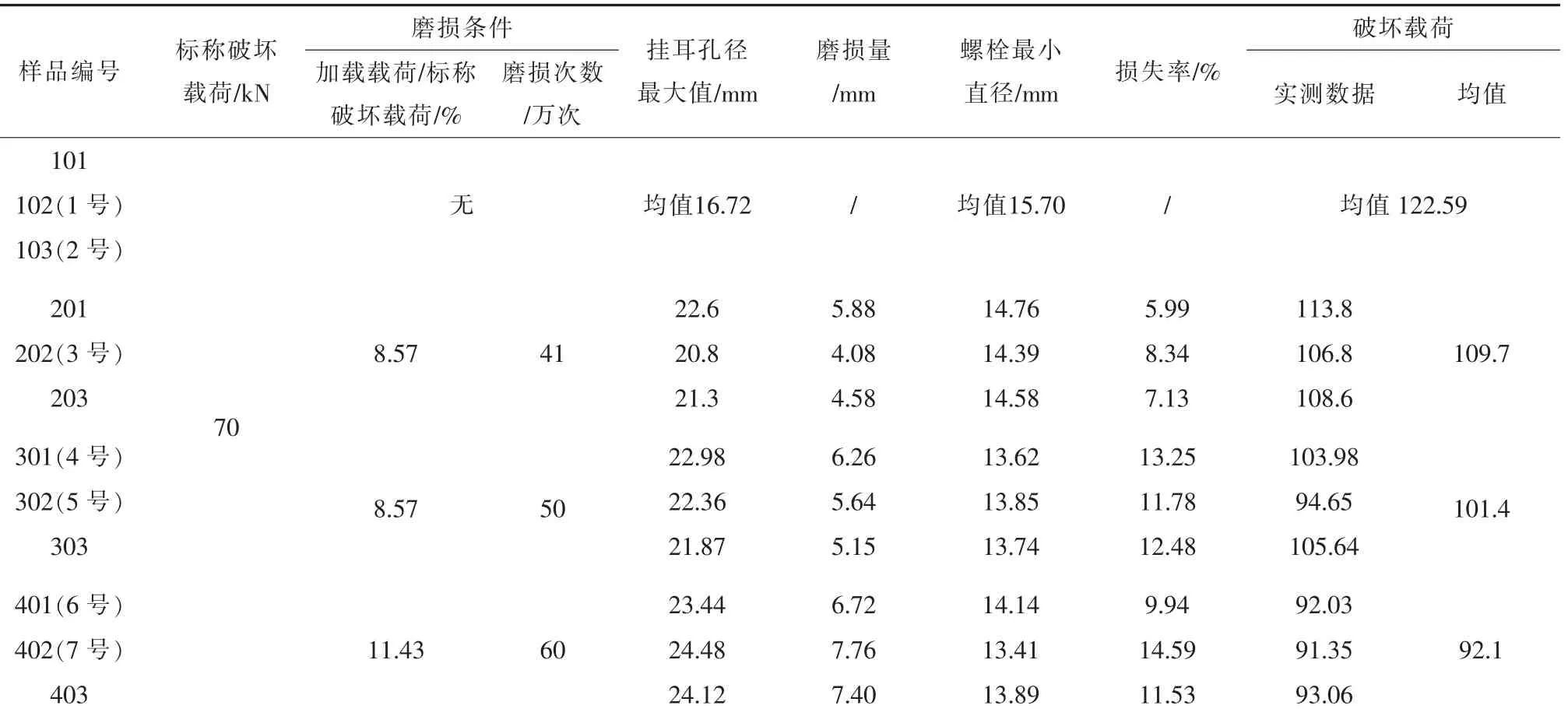

按表3的试验参数进行U型环磨损试验,试验后对每组U型环进行截面尺寸的测量和破坏载荷试验。

表3 U型环在0.8 T/15 W磨损条件下试验后性能测试结果

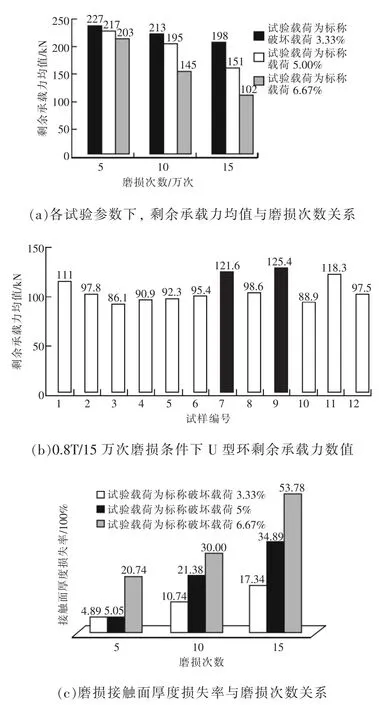

图4(a),(b),(c)分别为磨损试验后U型环剩余承载力、接触面厚度损失率与磨损次数的关系图。由图可知,在每档试验载荷下,U型环的剩余承载力随着磨损次数的增加而减小,接触面厚度损失率随磨损次数增加而增大,且随着试验载荷的增加,U型环剩余承载力和接触面厚度损失率随磨损次数的变化变得逐渐敏感。

图4 磨损试验后U型环剩余承载力和接触面厚度损失率变化情况

结合表3、表4及图4(b),只有0.8T/15万次条件下U型环在磨损试验后,其剩余承载力均值小于12T,其余磨损条件下的U型环即使经过15万次的磨损,其剩余承载力仍大于其标称破坏载荷。

另外,利用神经网络计算方法,建立了磨损后U型环剩余承载力预测模型。以试验载荷和磨损次数为输入条件,磨损后U型环剩余承载力为输出结果的神经网络模型,如图5所示。

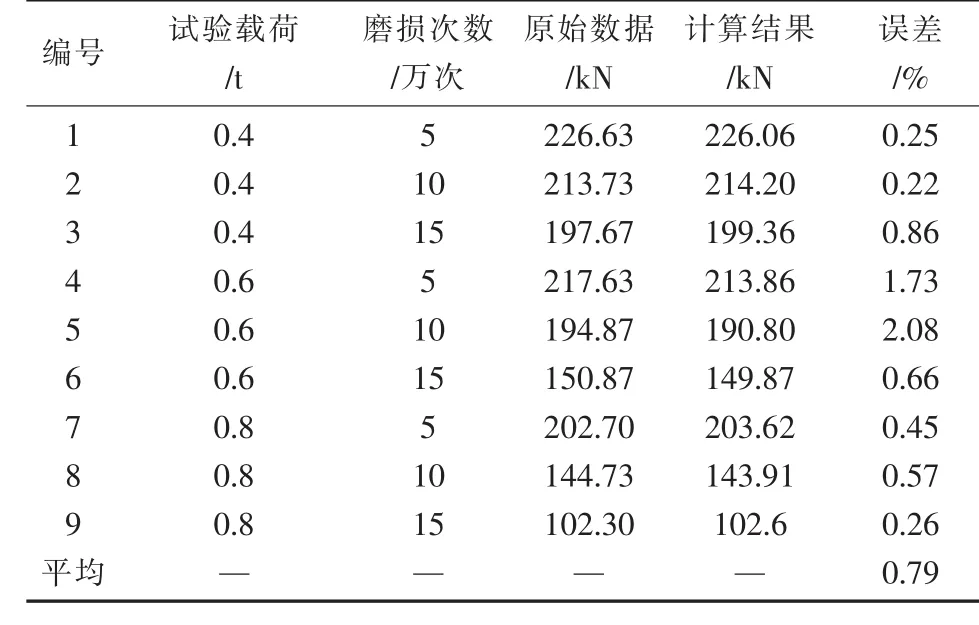

表4 U型环磨损试验后性能测试结果

图5 磨损后U型环剩余承载力预测模型

通过神经网络训练[4],获得U型环剩余承载力预测模型。然后,以试验载荷和磨损次数的原始试验条件作为神经网络模型的输入,进行计算。将模型的计算结果与试验结果进行误差比较,误差分析见表5。计算结果与试验原始结果的最大误差为2.08%,平均误差为0.79%,模型计算结果比较理想。

表5 U型环剩余承载力计算误差分析

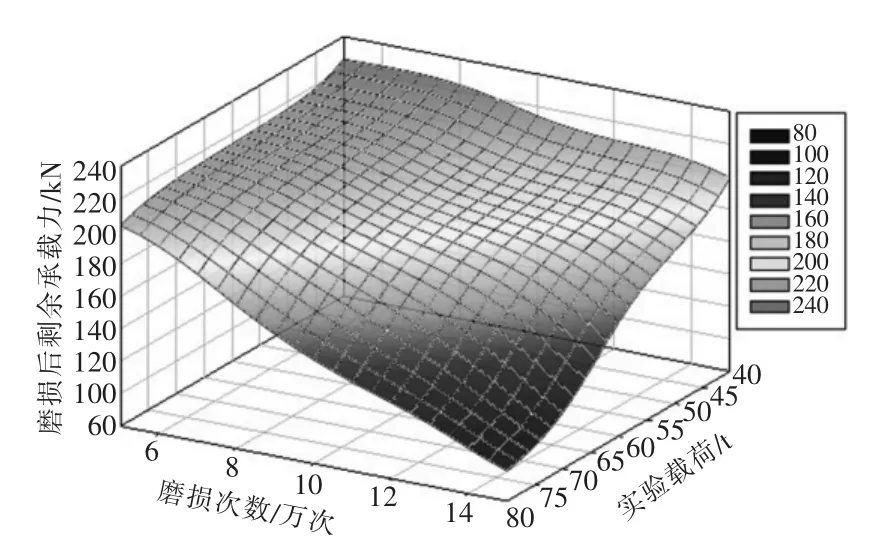

将试验载荷范围取[0.4,0.8]t,磨损测试范围取[5,15]万次,按照21×21的网格密度生成等间距二维网格作为神经网络模型的输入数据,进行计算获得对应的U型环剩余承载力值,绘制三维曲线如图6所示,U型环剩余承载力随试验载荷的增加而降低,随磨损次数的增加而降低。

图6 磨损后试样剩余承载力-磨损次数-试验载荷三维关系曲线

2.3 悬垂线夹磨损试验

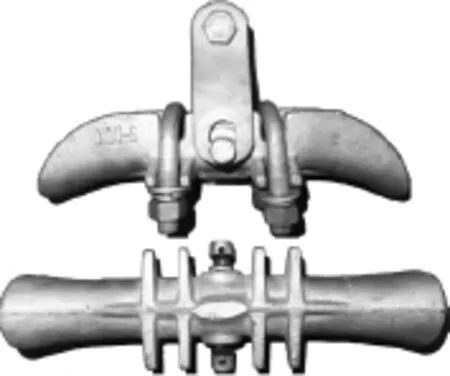

根据文献资料及悬垂线夹的连接形式特点,选择了CGH-5型铝合金悬垂线夹(提包式)和XGU -5型U型螺栓式悬垂线夹(中心回转式)为研究对象进行磨损试验研究,前者在磨损时的磨损点主要是挂耳孔部分,后者磨损点主要是船体挂轴与挂板接触面[5]。在相关文献中,关于悬垂线夹磨损的论述均是针对U型螺栓式悬垂线夹,该类线夹在山区输电线路中易磨损。

2.3.1 CGH-5型铝合金悬垂线夹

图7为CGH-5型铝合金悬垂线夹磨损试验布置情况。

图7 CGH-5型铝合金悬垂线夹磨损试验布置情况

选择4组试样,每组试样数量为3只进行试验。表6给出了磨损试验前后悬垂线夹破坏载荷数据及磨损程度。可看出,铸造铝合金悬垂线夹样品磨损试验前其实际破坏载荷约为标称载荷的1.75倍。即使在加载载荷为标称载荷的11.43%条件下磨损60万次,其剩余承载力仍为标称载荷的1.3倍,相比于原试样破坏载荷仅损失24.83%。

图8,9为CGH-5型悬垂线夹磨损后照片。

图8 CGH-5型悬垂线夹磨损后情况

图9 CGH-5型悬垂线夹配套螺栓磨损后情况

铝合金材料硬度较小,在磨损时存在明显的轻微-严重磨损转变。在磨损过程中材料发生了氧化和材料的转移,在其表面生成一层MML(机械混合层)[6],当MML未完全破坏时磨损率很低;一旦MML被破坏就转变为严重磨损。轻微磨损的主要机制为磨粒磨损、氧化磨损和氧化膜剥层磨损,严重磨损主要是疲劳剥层磨损和热软化磨损。

由于在铝合金悬垂线夹的磨损过程中,加载载荷保持稳定,且室内温度波动范围小,因此,磨损接触面一旦形成机械混合层,在恒载荷恒温度作用下,很难将MML破坏,磨损速率大大降低。

2.3.2 XGU-5型U型螺栓式悬垂线夹

图10为XGU-5型螺栓式悬垂线夹机械破坏载荷试验布置情况,研究时将悬垂线夹船体与挂板作为一组组合试样。试样在机械破坏试验前后的情况如图11所示,可看出,试样在机械破坏时,从挂轴根部断裂。

图10 XGU-5型悬垂线夹机械破坏载荷试验布置情况

图11 XGU-5型悬垂线夹机械破坏试验前后照片

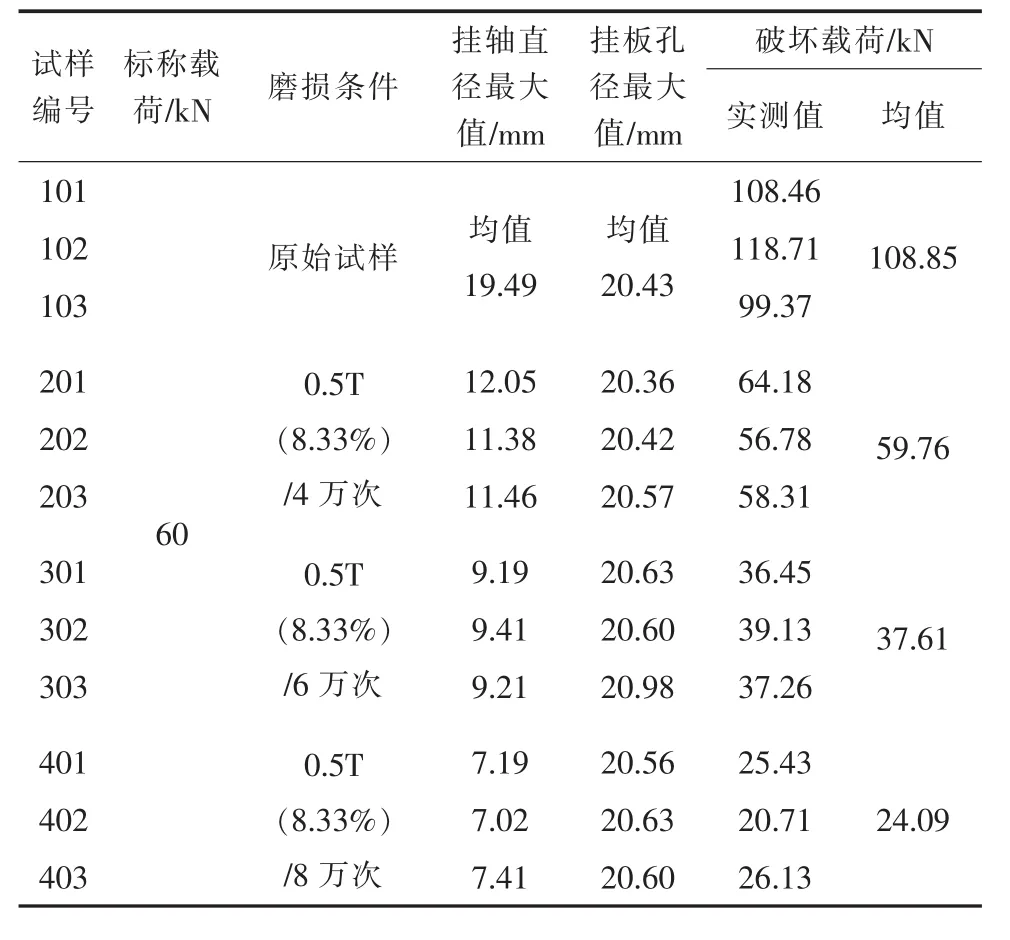

表6 悬垂线夹实物样磨损试验结果

图12为XGU-5型悬垂线夹磨损试验布置情况,图13为试样经磨损试验后的磨损情况,图14为试样磨损后经机械破坏试验的断裂情况。由图可看出,该类线夹在磨损时,主要磨损部件为船体挂轴,磨损情况严重,导致线夹承载性能大大降低,在磨损部位首先断裂。

图12 XGU-5型悬垂线夹磨损试验布置情况

图13 XGU-5型悬垂线夹磨损试验后的磨损情况

图14 XGU-5型悬垂线夹磨损后机械破坏情况

表7给出了XGU-5型悬垂线夹磨损前后的试验数据,可看出,线夹机械破坏载荷约为其标称破坏载荷的1.81倍。线夹在加载载荷为标称载荷的8.33%条件下,磨损4万次后,其剩余承载力均值59.76 kN,强度损失率为45.10%;磨损6万次后,其剩余承载力均值为37.61 kN,强度损失率为65.45%;磨损8万次后,其剩余承载力均值为24.09 kN,强度损失率为77.87%。基于以上数据,XGU-5型悬垂线夹耐磨性能很差,不适宜用在易磨损线路上。

3 结语

大风区域输电线路电力金具的磨损是输电线路安全运行的重大威胁,为保障线路安全运行,对金具的磨损进行研究,掌握磨损对金具寿命的影响,研究提高或改善金具的耐磨损性能的方法。对金具的磨损方法进行规范,编制了电力行业标准《输电线路金具磨损试验方法》。对架空输电线路地线用连接金具和悬垂线夹磨损试验的载荷、频率、摆动角度、磨损次数等性能指标和试验方法进行了具体的应用说明,为各研究、设计、生产单位提供详细的技术参考。

表7 U型螺栓式悬垂线夹磨损前后的试验数据

[1]唐波,杨暘,孟譢民.山区超高压输电线路地线金具的磨损研究[J].四川电力技术,2011,34(1)∶13-15.

[2]何成,李文胜,俞敏波,等.输电线路连接金具摆动磨损试验机的研制[J].价值工程,2013(20)∶60-61.

[3]GB 50545-2010,110~750 kV架空输电线路设计规范[S].北京:中国计划出版社,2010.

[4]柴绍斌.基于神经网络的数据分类研究[D].大连:大连理工大学,2007.

[5]潘丹青.500 kV线路架空地线悬垂线夹磨损及预防措施的探讨[J].东北电力技术,1998(8)∶12-19.

[6]葛灵丹,王树奇,杨子润.7075铝合金的磨损行为及其机理探讨[J].特种铸造及有色合金,2011,31(2)∶178-182.

(本文编辑:陆 莹)

Technical Description and Application of Abrasion Test Methods for Fittings of Transmission Lines

WANG Lifeng,QIAN Ke,QIAN Miao,SHENG Yehong,HONG Jin

(National Quality Supervision&Inspection Center of Electrical Equipment Safety Performance,Zhejiang Huadian Equipment Testing Institute,Hangzhou 310015,China)

This paper mainly introduces the compilation principles and basis of Abrasion Test Methods for Fittings of Overhead Transmission Lines,and it explains the performance indexes and test methods such as technical requirements,load of abrasion test,frequency,swing angle,abrasion times.The tests of link fittings and suspension clamp for earth wires of transmission lines verify the feasibility and effectiveness of the methods and performance indexes set in this standard to provide reference for standard users.

link fittings;suspension clamp;abrasion resistant test;technical application

TM755

B

1007-1881(2016)11-0060-07

2016-09-20

汪立锋(1981),男,工程师,长期从事电力器材产品特性研究工作。