绝热固定床甲烷化反应器压降模拟研究

高 振,马 磊,侯建国,张新波,何 洋

(1.中海石油气电集团有限责任公司技术研发中心,北京 100028;2.西南化工研究设计院有限公司,四川 成都 610225)

开发应用

绝热固定床甲烷化反应器压降模拟研究

高 振1,马 磊2,侯建国1,张新波2,何 洋2

(1.中海石油气电集团有限责任公司技术研发中心,北京 100028;2.西南化工研究设计院有限公司,四川 成都 610225)

绝热固定床甲烷化反应器及工艺已用于工业实际生产,对其进行压降模拟研究有着现实意义。对主要压降影响因素进行了系统阐述,利用Aspen Plus软件搭建了压降模型,与工业实际情况对比进行模型验证。利用灵敏度分析工具进行单因素分析并进行线性拟合,探索了物料参数、催化剂参数、反应器参数等影响因素变化与压降的关联影响。

甲烷化;固定床;反应器;压降;模拟;单因素分析

目前工业化的甲烷化技术主要为绝热式固定床反应器及其工艺形式,昊华(成都)科技有限公司、山西太原重工集团煤化工分公司等实现反应器制造、生产。为保证反应深度及产品品质,焦炉气甲烷化工艺一般设置3~4个反应器,而煤制天然气甲烷化因总碳在20%~25%,远高于焦炉煤气总碳8%~12%,一般需设置4~6个反应器,多级反应器的设置对于甲烷化系统的压降影响较为显著。反应器压降与催化剂的结焦量密切相关,是催化剂活性的重要指标之一[1];进行初步设计时,为合理选取压缩机等流体设备提供依据;压降还影响相关联单元的能耗,甲烷化单元压降变大,出口产品气经管输压缩机的能耗将变大。鉴于压降的现实意义及甲烷化反应器工业应用情况,进行绝热固定床甲烷化反应器的压降计算具有较强现实意义。

目前工业设计确定压降一般为经验值,高于实际运行值,两者存在较大偏差。前人一般通过试验来确定压降与部分压降影响因素的关联性或通过试验得出压降与影响因素的关联式,曾莉等[2]通过实验研究了活性炭形状和大小对压降的影响,结果表明同等工况下蜂窝形态压降最小,球形炭为柱状炭的50%~70%,研究范围限于颗粒形状及颗粒尺寸。陈耀壮等[3]通过实验模拟了气体流经催化剂床层的流动阻力,得出了压降与流体物性参数(流速、密度、粘度)、床层高度的关系,涉及部分影响因素。前人经过试验验证时间较长,耗费较多人力、物力,大量手工计算较为繁琐。本文运用Aspen Plus软件搭建了压降模型进行压降计算及进行影响因素灵敏度分析,探索了各个压降影响因素对压降的影响趋势,能够快速为工程设计提供参考。

1 基础参数的确定

压降计算方法(方程选取)、颗粒形状系数φs、床层孔隙度ε等压降计算基础参数需要进行选取或通过计算确定。

(1)方程选取

计算单相流体通过固定床层的压降有许多经验式,其中厄根(Ergun)方程经过前人多次验证[4]。Ergun方程是一个半理论半经验公式,它是按照“先模型后实验”的模式而建立的。基于把颗粒物料固定床层看成一种各向同性的均匀多孔介质,认为流体通过固定床层的压力降由粘滞损失项和动能损失项两部分构成。

(2)颗粒形状系数φs的确定

式中:φs为体积和固体颗粒相同的圆球外表面积Sv与固体颗粒的外表面积Sp之比,其与颗粒当量直径有关;dv为体积当量直径;ds为面积当量直径。φs为无因次量,由于体积相同而形状不同的物体中,以圆球的外表面积为最小,所以φs恒小于1。φs说明颗粒形状与圆球的差异程度。球形颗粒φs=1,非球形颗粒φs<1,若其值越接近于1,则其形状也就越接近于圆球。对于规则柱状非中空固体颗粒,按上述公式计算,在底面直径和高相等的情况下,φs= 0.87358。

(3)床层孔隙度ε的确定

式中:ρb为床层紧填充密度;ρp为颗粒密度,由随机选择的多个催化剂样品颗粒尺寸和质量计算得到。床层空隙率ε是颗粒间自由体积与整个床层体积之比,它是固定床的重要特征之一。床层空隙率ε对流体通过床层的阻力、床层的有效导热系数等参数影响很大。近年来出现的催化剂颗粒异形化技术通过提高床层孔隙率,也可有效减小压降。研究指出[5],对于有内扩散阻滞的固体催化剂颗粒,颗粒的异形化可以不同程度地改善颗粒活性,对于圆柱形和球形颗粒,存在最优的开孔半径,而对于理论平板状颗粒,反应活性随开孔半径增加单调下降。

2 模型搭建及结果分析

采用Aspen plus软件搭建压降计算模型(图1),甲烷化反应器选用R-Plug模块。软件模型为原料气均匀分布的理想状况。结合工业反应器入口合成气组分进行模拟原料气组分设定(物质的量分数/%):H221.75、CO 1.81、CO24.08、N20.49、CH447.65、C2H60.01、H2O 24.21。入口表压为3.9MPa,反应温度500℃,流量10000kmol/h(224140m3/h)。参照工业反应器参数及催化剂参数进行压降模型的搭建。

图1 利用R-Plug反应器模块搭建的单塔压降模型Fig.1 Single reactor pressure drop model by using R-plug reactor module

反应器压降Δp=pin–pout。工业合成气甲烷化项目一般采用差压变送器对甲烷化反应器压降进行记录,部分已投产甲烷化项目的压降数据如表1所示。

表1 国内已投产甲烷化制天然气工厂运行压降情况Table 1 Operation pressure drops of domestic methanation plants

分析表1数据,对比A、C项目,在进口气量大致相同的情况下,因焦炉气项目空速较低,导致更多的催化剂装填量,摩擦阻力导致的压降增大。对比A、B项目,同等压降下,焦炉气项目的原料气量为煤制气项目的一半左右。模拟压降与实际压降数据误差在5%以内,误差较小,模拟值基本符合工业实际,可以用于实际甲烷化工程项目中反应器压降的计算。

3 单因素分析

运用Aspen Plus软件灵敏度分析工具进行单因素分析及线性拟合,逐一考核物料温度、物料流量、催化剂形状系数、颗粒尺寸、装填量等压降影响因素对压降的关联影响。以R2>0.99作为线性拟合的目标,此时拟合线性曲线具有较强普适性。

图2 物流温度与压降关系曲线及线性拟合指数曲线对比Fig.2 Stream temperature and pressure drop relation curve and linear fitting index curve

分析图2数据,压降随物料温度呈现一元线性相关,随物料温度的增加而增大,压降在低于700℃条件下,压降基本在50kPa以下。当前,国内外甲烷化技术供应商的固定床催化剂最大可耐受700℃的高温,更高的温度将导致催化剂烧结失活,同时对反应压降不利。反应温度增加,绝热情况下将会增加总碳转化率,一定程度下可以有效减少反应器级数,进而减小甲烷化系统多级反应器整体压降,因此,需综合考虑反应温度对反应深度、单反应器压降及多级反应器压降的综合影响。

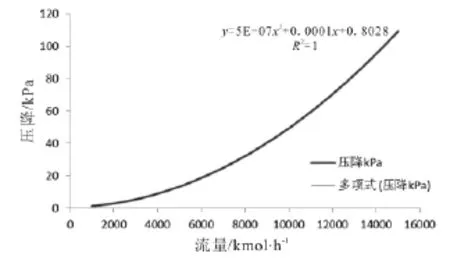

图3 物流流量与压降关系曲线及线性拟合指数曲线对比Fig.3 Stream flow rate and pressure drop relation curve and linear fitting index curve

分析图3数据,随流量增加,压降显著增加,流量在10000kmol/h以下时,可控制压降在50kPa以下。工业上一般严格在设计负荷下运行,因此一般不会出现负荷过度增长引起的压降急剧变大。

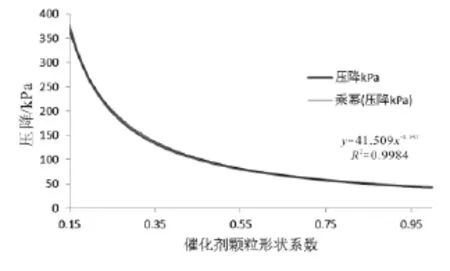

图4 催化剂形状系数与压降关系曲线及线性拟合指数曲线对比Fig.4 Catalyst shape factor and pressure drop relation curve and linear fitting index curve

分析图4数据,催化剂越接近球形,压降越小;催化剂为球形时,压降最小。形状系数在0.75以上时,压降变化不明显;在0.55~0.75时,压降变化平缓;小于0.55时,压降波动较大。

图5 催化剂颗粒尺寸与压降关系曲线及线性拟合指数曲线对比Fig.5 Catalyst particle size and pressure drop relation curve and linear fitting index curve

分析图5数据,反应器压降随催化剂颗粒尺寸的增加呈现指数下降,尺寸过小(粉化),压降很大;尺寸越大,压降越小。颗粒尺寸小于3mm时,压降下降显著;在3~5mm范围内,反应器压降略有下降;大于5mm时,压降基本没有变化。因此,一定范围内催化剂颗粒尺寸的增大能够有效降低反应器压降;但尺寸过大将对相间的传质传热产生影响。

图6 催化剂装填量与压降关系曲线及线性拟合指数曲线对比Fig.6 Catalyst quantity and pressure drop relation curve and linear fitting index curve

分析图6数据,反应器压降随催化剂装填量的增加呈指数增长,装填量在35000kg以下时,能够控制反应器压降在60kPa以下。在绝热固定床中,甲烷化反应深度受热力学控制,装填过多催化剂增大反应器压降,无法加深反应深度,主要为保证催化剂的使用寿命。因此,在催化剂寿命保证年限内,越少的催化剂装填可减少催化剂投入费用,同时对控制反应器压降越有利。

4 结论

(1)理论压降的软件模拟值与公式计算值基本吻合,也能较好地与工业实际运行值相契合。该模型可快速、精确进行反应器压降计算,有利于工程设计时合理选取压降数据。

(2)对不同压降影响因素通过灵敏度工具、线性拟合手段逐一进行单因素分析,初步探索了单塔压降值与不同压降影响参数的内在关联性规律。

(3)通过详细收集工业压降参数,后续可对压降模型进行修正,从而得到更加符合工业实际的单塔压降计算模型。

(4)进行压降设计时需考虑催化剂结焦、粉化等极端情况,给予一定设计余量。

[1]吕杭蔚.采用床层压降检测反应器内催化剂的结焦量[J].化工自动化及仪表,2014,41(8):919-922.

[2]曾莉,岑望来,樊瑜波.活性炭形状和大小对其压降特性的影响研究[J].四川化工,2007,10(2):10-13.

[3]陈耀壮,姚松柏,马磊,等.工业反应器中催化剂床层压力降的模拟计算[J].天然气化工·C1化学与化工,2008,33 (5):72-75+78.

[4]李涛,甘霖,徐懋生,等.A301氨合成催化剂工程参数研究与测定(I):形状系数的测定[J].化学反应工程与工艺, 1999,15(4):390-394.

[5]华卫琦,陈丰秋,吕德伟.催化剂颗粒的形状优化(I):基本几何形状颗粒 [J].化学反应工程与工艺,2000,16(2): 97-102.

Pressure drop simulation of adiabatic fixed bed methanation reactor

GAO Zhen1,MA Lei2,HOU Jian-guo1,ZHANG Xin-bo2,HE Yang2

(1.Research and Development Center of CNOOC Gas and Power Group,Beijing 100028,China; 2.Southwest Research and Design Institute of Chemical Industry Co.,Ltd.,Chengdu 610225,China)

The adiabatic fixed bed methanation reactor and process have been used for the industrial production,so the simulation on its pressure drop has a practical significance.The main factors affecting the pressure drop were elaborated,and the Aspen Plus software was used to establish the pressure drop model,which was validated by comparing with the actual industrial data. The sensitivity analysis tool was used for single factor analysis and linear fitting,exploring the correlation of pressure drop with the change of material parameters,catalyst parameters and reactor parameters.

methanation;fixed bed;reactor;pressure drop;simulation;single factor analysis

TQ018;TQ221.1

:A

:1001-9219(2016)05-51-04

2015-09-17;

:高振(1987-),男,本科,工程师,目前主要从事煤制天然气、焦炉尾气制天然气方面的研究,电话010-84524201,电邮 gaozhen@cnooc.com.cn。