基于载荷分析的滚刀布局研究

刘建琴,秦得昌,郭 伟

(天津大学机构理论与装备设计教育部重点实验室,天津 300072)

基于载荷分析的滚刀布局研究

刘建琴,秦得昌,郭 伟

(天津大学机构理论与装备设计教育部重点实验室,天津 300072)

摘 要:针对硬岩掘进机滚刀载荷、刀盘转速以及刀具布局问题,综合考虑滚刀破岩运动形式和破岩机理,应用非线性有限元分析软件ABAQUS建立了滚刀回转切削模型. 与线性切削模型相比,该模型可以更加真实地模拟滚刀工作情况,利用试验数据验证仿真模型的正确性与可行性. 在此基础上,研究了滚刀侧向力与安装半径的关系,以及滚刀载荷、比能与操作参数的关系,分析了相邻滚刀在两种布置情况下的载荷变化. 结果表明:滚刀侧向力随着安装半径变小而变大;滚刀的垂直力和滚动力随刀盘转速增加而增大,并且转速和切深之间存在最优的组合关系. 最后,改进滚刀的安装形式;结合等磨损的原则,提出了内侧滚刀超前外侧滚刀的布置方法.

关键词:盘形滚刀;回转切削;滚刀载荷;滚刀布局

网络出版时间:2014-09-09. 网络出版地址:http://www.cnki.net/kcms/doi/10.11784/tdxbz201406084.html.

刀盘作为隧道掘进机的关键部件之一,关系到施工进度、成本以及整机利用率.不同地质条件下,需要不同的刀盘拓扑形式、滚刀布置形式和操作参数.刀盘拓扑形式和滚刀布置形式关系到机器能否满足施工设定要求,而合理的操作参数能降低非正常停机时间,大大提高整机利用率.因此,研究滚刀所受载荷、在刀盘上的布局和特定环境下操作参数的选取显得尤为重要.

很多学者从单刀和多刀线性破岩的角度,进行了滚刀受力和岩石破碎研究.Cho等[1]和Gertsch等[2]基于线性切削试验和仿真,得到了滚刀垂直力和滚动力随刀间距和切深的变化关系.Entacher等[3-4]采用螺栓组模拟滚刀,通过观察螺栓组预紧力的变化计算滚刀受力情况.薛静等[5]基于ANASYS软件,研究了滚刀单因素(刀刃角、刀刃宽度、过渡圆弧半径等)对滚刀切削力的影响.李辉等[6]基于ABAQUS模拟了滚刀不同磨损状况下的线性切削并分析了滚刀接触力.蒋聪健[7]建立了多滚刀回转切削模型,但只初步研究了滚刀受力随时间变化的情况.刘建琴等[8]验证了ABAQUS软件的可行性,并研究了滚刀破岩比能、滚刀滚动力和垂直力随刀间距、切深的变化关系.

文献[1-6]的研究均是基于滚刀线性切削模型进行的理论、试验和仿真研究.采用线性切削研究滚刀破岩,与滚刀在刀盘上的实际工作情况存在较大差别;对于滚刀受力、刀盘操作参数以及基于回转下相邻滚刀相互影响的研究也较少,本文综合滚刀破岩运动形式和破岩机理,采用非线性有限元分析软件ABAQUS,建立了更为接近滚刀实际工作情况的破岩模型.通过试验对比,验证了研究方法的正确性和有效性.基于该模型,研究了影响滚刀载荷的因素,最后提出了滚刀布局方法.

1 岩石-滚刀模型

1.1滚刀模型的建立

在实际工程中,432,mm(17,in)的常截面滚刀应用最为广泛.基于数值仿真中主要是研究滚刀和岩石相互作用力以及切削后岩石变化,且为简化模型,降低计算时间,笔者采用文献[9]的相关数据,建立了直径为432,mm常截面滚刀刀圈模型,忽略其刀体和轴承.图1所示为滚刀结构与尺寸,表1为滚刀的基本参数.

图1 滚刀结构与尺寸Fig.1 Structure and size of the cutter

表1 滚刀的基本参数Tab.1 Basic parameters of the cutter

1.2岩石模型的建立

岩石模型采用ABAQUS软件中的线性德鲁克-普拉格本构模型.相比摩尔库伦本构模型来说,该模型考虑了失效时中间主应力的影响.线性德鲁克-普拉格本构模型的屈服面如图2所示,其中图2(a)的函数为

式中:p为平均压应力;t为偏应力参数;q为偏应力;r为第三偏应力不变量;ϕ 为屈服面在p-t应力空间上的倾角,与摩擦角有关;d为屈服面在p-t应力空间t轴上的截距;k为三轴拉伸强度与三轴压缩强度之比,反映了中间主应力对屈服的影响,为保证屈服面是凸面,要求0.778≤k≤1.000.不同k值的屈服面其形状不同,图2(b)中,k=1.000时为A曲线,k=0.800时为B曲线.

图2 线性德鲁克-普拉格本构模型的函数和屈服面Fig.2 Function and yield surfaces of the linear Drucker-Prager model

岩石材料采用文献[10]中的第1种花岗岩,岩石密度为2,700,kg/m3,弹性模量为423,GPa,单轴抗压强度为183,MPa,巴西抗拉强度为9.8,MPa,摩擦角为64°,膨胀角为10°,泊松比为0.18,应力强度因子为0.99,MPa·m0.5.材料的失效准则采用能量控制方法,当一个单元的能量达到预定断裂能时,该单元失效.岩石断裂能

式中:Gf为岩石的断裂能,J/m2;KI为应力强度因子,MPa·m0.5;E为弹性模量,GPa.

依据蒋聪健[7]和Cho等[10]的研究结果,取岩石直径为3,m,厚度为0.1,m,建立了如图3所示的岩石模型.岩石模型划分的网格单元总数为82,080个,为消除应力波反射对仿真结果的影响,在岩石最外侧和底面施加了无限元单元.为提高计算精度、降低仿真计算时间,滚刀和岩石接触区域的网格划分得较密.

图3 岩石模型Fig.3 Model of the rock

1.3模型约束条件

为了使滚刀运动形式更接近于实际施工情况,即只有旋转的自由度,采用Hinge约束滚刀的运动.Hinge连接滚刀中心和运动控制点,通过对运动控制点施加贯入岩石和旋转,最终控制滚刀的运动.建模时把滚刀设为刚体,约束岩石的6个自由度使岩石固定,以保证模拟过程和结果的真实性.图4所示为滚刀回转破岩模型.

图4 滚刀回转破岩模型Fig.4 Model of the cutter rotating cutting

2 仿真结果分析

2.1回转切削模型的验证

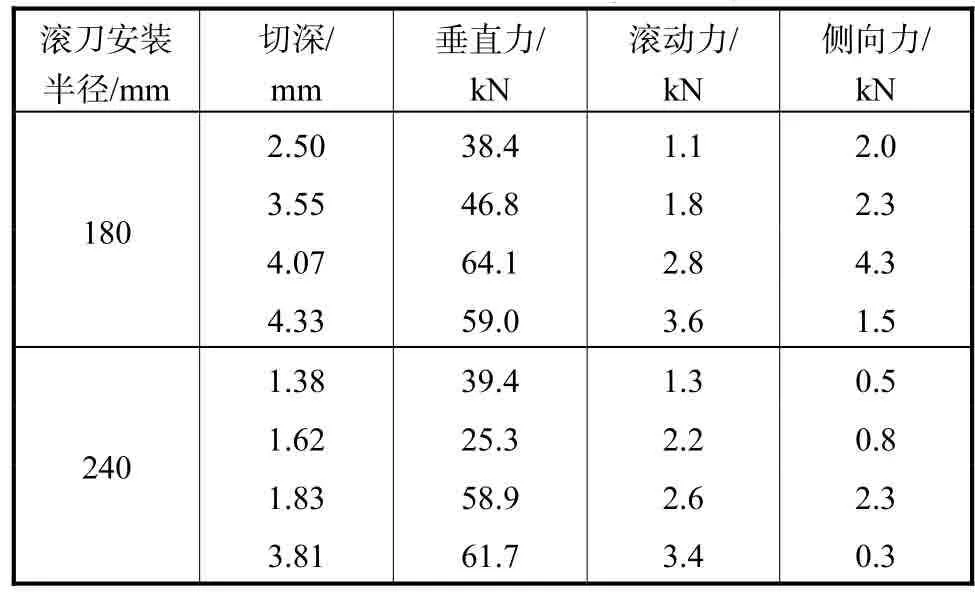

文献[11]认为滚刀侧向力相对于其滚动力和垂直力较小,可以忽略.表2[12]是东北工学院进行回转切削破岩试验测得的滚刀垂直力、滚动力和侧向力 .表3为本文基于滚刀回转破岩模型,在转速为4,r/min、不同切深下,得到的滚刀垂直力、滚动力和侧向力.

从表2和表3可以看出,回转切削破岩时,滚刀所受到的滚动力与垂直力的关系与线性切削研究两者的关系相同,而在线性切削时,滚刀侧向力都小于滚动力.试验和仿真结果表明:回转切削破岩时,滚刀的侧向力和滚动力相差不多甚至大于滚动力,这与线性切削破岩时的计算结果有较大的差别.和目前已有的基于线性切割建立的滚刀受力预测模型存在差异,同时通过上述分析,可以证明进行回转切削研究的必要性和本文建立模型的正确性.

表2 回转切削试验的滚刀受力Tab.2 Cutter load of the rotating cutting in the test

表3 回转切削仿真的滚刀受力Tab.3 Cutter load of the rotating cutting in the simulation

出现这种差异的原因是由于切割模式不同引起的,图5为线性切削模型和回转切削模型的对比.如图5(a)所示,在线性切削破岩过程中,滚刀两侧的岩石对滚刀作用力基本相等,可以相互抵消,因此,相对于滚刀的垂直力和滚动力,其侧向力可以忽略不计.如图5(b)所示(虚线为滚刀破岩轨迹,线ɑb为滚刀侵入岩石的痕迹),可以看出,破岩时只有滚刀贯入最深那一点,即图中ɑ点沿着虚线作半径为oɑ的圆周运动,而滚刀刚侵入部分,即b点沿着半径为ob的圆作圆周运动.可见,回转破岩是与ɑb段相对应的滚刀部分与岩石接触,滚刀受到岩石的作用且侧向力垂直于滚刀ɑb面,所以在回转切削中滚刀侧向力比线性切削中侧向力大.

2.2安装半径对滚刀侧向力的影响

图6所示为滚刀侧向力与安装半径rc的关系,从图中可以发现滚刀受到的侧向力与安装半径呈反比,即滚刀受到的侧向力随着安装半径的减小而增大.此外,从试验结果(见表2)也可以看出这个规律.表2中,滚刀在安装半径为180,mm时的侧向力明显大于安装半径为240,mm时的侧向力.

图5 线性切削模型和回转切削模型的对比Fig.5 Comparison of the linear cutting model and the rotating cutting model

图6 滚刀侧向力与安装半径的关系Fig.6 Relationship between the cutter’s lateral force and the radius of the installation

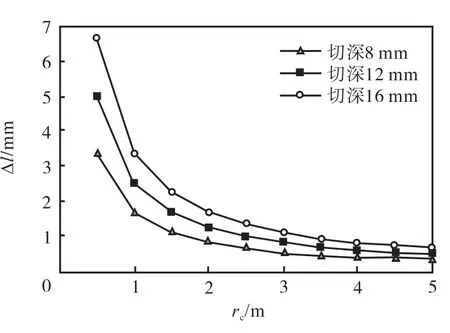

出现上述现象的原因是滚刀回转切削时,滚刀与岩石的接触点和离开点在切削轨迹径向存在厚度差,即图5中滚刀和岩石开始接触点b与贯入最深点ɑ在岩石径向的厚度差,用Δl来表示,

式中:o点为岩石的中心;rc为滚刀安装半径;l为滚刀与岩石接触的弦长即ɑb的长度.可见随着滚刀安装半径变大,岩差Δl变小,

图7为不同切深下,岩石径向厚度差与滚刀安装半径的关系曲线.从图中可以看出,不同切深下随着安装半径的减大,岩差Δl逐渐变小,当安装半径达到一定数值时,Δl基本趋于零,即由回转切削转变为线性切削.

图7 岩石厚度差与滚刀安装半径的关系曲线Fig.7 Curve of the relationship between the rock thickness difference and the radius of the installation

2.3操作参数对滚刀载荷的影响

图8为不同切深时,单把滚刀的垂直力、滚动力与转速的关系.可以看到,在相同切深条件下,单把滚刀受到的滚动力和垂直力随转速是变化的,且随着转速的增加而增大.

图8 滚刀受力与转速的关系Fig.8 Relationship between cutters’ force and rotating speed

滚刀破岩过程中,岩石在滚刀的作用下,经历弹性变形、塑形变形,最后断裂失效,完成1次破岩.而当滚刀切削速度提高时,滚刀和岩石接触的时间变短,即滚刀完成1次破岩的时间缩短.由动量守恒定律Ft= mv可知,在滚刀质量m不变的情况下,旋转速度v变大,接触时间t变短,从而滚刀和岩石之间的作用力Ft变大.

刀盘扭矩和滚刀滚动力的关系[13]为

式中:T为刀盘扭矩;FR,i为第i把滚刀的滚动力;iρ为第i把滚刀的极径;N为滚刀总数目.

刀盘推力与滚刀垂直力的关系[13]为

式中:Th为刀盘掘进推力;Fn为作用在滚刀上的垂直力.

仿真结果显示,局部单把滚刀的滚动力和垂直力随转速的增大而增大,而通过式(4)和式(5)可以得到刀盘载荷与转速的关系,即刀盘的扭矩和推力随着转速关系.研究的滚刀载荷与转速的关系对于TBM动力源选择、刀盘设计和操作参数制定有一定的参考意义.

比能(切削单位体积岩石消耗的能量)被很多学者作为研究和评价滚刀破岩的性能指标.本文研究了比能随刀盘转速和切深的关系,图9为比能、切深和转速的关系.可以看出,在相同转速下,比能随切深的增加而增大;在相同切深下,比能与转速的关系不是很规律.但是在综合分析切深和转速对比能的影响时,可以发现:在切深小时,采用大的转速能够减小比能的数值;在切深大时,采用小的转速能够减小比能数值.例如在切深2,mm时,比能随转速增加而减小;在切深8,mm时,比能一般随转速减小而减小.研究结果为实际操作TBM掘进机提供了理论依据.

图9 比能与切削速度的关系Fig.9 Relationship between specific energy and cutting speed

2.4滚刀布置对滚刀载荷的影响

先前学者对于相邻滚刀的相位角研究较多,但是对于相邻滚刀中,内侧滚刀超前外侧滚刀破岩还是外侧滚刀超前内侧滚刀破岩的滚刀布置研究得较少.

图10为相邻滚刀相位差为120°下两种切削模型示意.图10(a)为内侧滚刀超前外侧滚刀(方式1),即1号滚刀超前2号滚刀.假设滚刀切削方向为顺时针,前1/3段时,1、2号滚刀互不影响;2/3段时,1号滚刀切过之后,为2号滚刀提供了一个临空面,必将降低2号滚刀的载荷,而2号滚刀不影响1号滚刀的载荷;3/3段时,1号滚刀仍然影响2号滚刀的载荷,此时2号滚刀才开始影响1号滚刀的载荷.但是,从整个过程来看,更多的是1号滚刀影响2号滚刀受到岩石的作用力,即降低2号滚刀的载荷.图10(b)为外侧滚刀超前内侧滚刀(方式2),即2号滚刀超前1号滚刀.在切削方向不变的前提下,倘若2号滚刀超前1号滚刀,则主要是2号滚刀影响1号滚刀.相对于1号滚刀,2号滚刀受到岩石的作用力变大.因此,不论内侧滚刀超前外侧滚刀还是外侧滚刀超前内侧滚刀,对于滚刀载荷都有着重要的影响.

图10 不同布置下相邻滚刀切削Fig.10 Adjacent cutters’ cutting under different arrangements

表4为图10两种布置方式下,刀间距为30,mm、切深为8,mm的仿真结果.可以看出,关于滚刀载荷的变化和上述分析的结论一致,即超前的滚刀将影响后面滚刀载荷的大小.该现象对于相邻滚刀之间的布置有重要意义.

表4 不同布置下的相邻滚刀受力情况Tab.4 Adjacent cutters’ force under different arrangements

3 滚刀布局分析

滚刀布局合理与否关系到滚刀的使用寿命和掘进效率.在前述研究结果的基础上,笔者对滚刀的布局进行了深入分析.

(1)由表2和表3可知,滚刀的侧向力在工作中不能忽视,它对于滚刀轴承的密封和刀圈的失效有着很大的影响.结合图6可知滚刀侧向力和滚刀的安装半径存在反比的关系.因此,在滚刀布局时,沿着刀盘旋转方向,滚刀前端向刀盘中心旋转一定角度,并且越靠近刀盘中心o的滚刀,旋转的角度γ 越大,调整后滚刀两侧力越可能相互抵消.图11为调整前后的示意.

图11 滚刀安装的调整Fig.11 Adjustment of cutter’s installation

(2)因为单把滚刀载荷随刀盘转速的增大而增大,再结合实际工作情况,刀盘上外侧滚刀比内侧滚刀线速度快,尤其刀盘边缘的滚刀线速度最大.在相同切深下,外侧滚刀受到的力明显要大于内侧滚刀受到的力.因此,在径向布置滚刀时,从中心到外侧刀间距应逐渐减小,从而使刀群受力均匀,实现滚刀群的等磨损.

(3)理论和试验研究证明,在相同条件下,滚刀的载荷越大、滑动的轨迹越长,其磨损量越大.而在工程中,相对于刀盘上内侧滚刀,外侧滚刀磨损更为严重.基于实际工程情况和相邻滚刀载荷研究结果,考虑到滚刀等磨损原则,对相邻滚刀的布置,提出内侧的滚刀超前外侧滚刀切削破岩的布置方法,即相邻滚刀相位差最大为180°,在180°内,沿着刀盘旋转逆方向为正,设1号滚刀相位角为θ1,2号滚刀相位角为θ2.最终相邻滚刀布置时如图10(a)所示,即相邻滚刀的相位角应满足0<θ1<θ2<180°,这样布置滚刀能够降低外侧滚刀受到岩石的作用力,尽可能满足刀群等磨损原则,方便统一换刀.

4 结论

(1)滚刀侧向力与滚动力数量级相当,在刀盘设计和布局时不应该被忽略,且滚刀侧向力与安装半径呈反比.针对该问题从几何学角度,对滚刀侧向力与安装半径关系进行了分析.

(2)研究了在不同操作参数(转速和切深)下,垂直力、滚动力、比能与转速和切深的关系,并深入分析了滚刀受力随转速增大而增大的原因;根据比能最小原则,得出切深和转速之间耦合关系.研究结果对刀盘设计中滚刀在径向布局和施工参数选取提供了理论依据.

(3)对于相邻滚刀组合破岩,发现内侧滚刀超前外侧滚刀切削岩石,可以降低外侧滚刀受力,这对于实现内外两侧滚刀等磨损、方便统一更换滚刀提供了思路.在此基础上,提出了滚刀布局时,尽可能让内侧滚刀超前外侧滚刀的一种布局方法.

参考文献:

[1]Cho Jung-Woo,Jeon S,Jeong Ho-Young,et al. Evaluation of cutting efficiency during TBM disc cutter excavation within a Korean granitic rock using linearcutting machine testing and photogrammetric measurement[J]. Tunnelling ɑnd Underground Spɑce Technology,2013,35:37-54.

[2]Gertsch R,Gertsch L,Rostami J. Disc cutting tests in Colorado red granite:Implications for TBM performance prediction[J]. Internɑtionɑl Journɑl of Rock Mechɑnics&Mining Sciences,2007,44(2):238-246.

[3]Entacher M,Winter G,Bumberger T,et al. Cutter force measurement on tunnel boring machines:System design[J]. Tunnelling ɑnd Underground Spɑce Technology,2012,31:97-106.

[4]Entacher M,Winter G,Galler R. Cutter force measurement on tunnel boring machines:Implementation[J]. Tunnelling ɑnd Underground Spɑce Technology,2013,38:487-496.

[5]薛 静,夏毅敏,周 易,等. 盘形滚刀切削单因素对切削力影响的研究[J]. 现代制造工程,2012(9):4-9. Xue Jing,Xia Yimin,Zhou Yi,et al. Study of cutting property on single factors of disc cutter[J]. Modern Mɑnufɑcturing Engineering,2012(9):4-9(in Chinese).

[6]李 辉,王树林,王加科. TBM盘形滚刀受力分析[J]. 现代隧道技术,2012,49(3):193-197. Li Hui,Wang Shulin,Wang Jiake. Force analysis of the disc cutter on a TBM[J]. Modern Tunnelling Technology,2012,49(3):193-197(in Chinese).

[7]蒋聪健. 全断面隧道掘进机盘形滚刀组合破岩机理研究[D]. 天津. 天津大学机械工程学院,2012. Jiang Congjian. The Study on Combined Cutting Rock Mechanism of TBM Disc Cutters[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2012(in Chinese).

[8]刘建琴,张 斌,郭 伟,等. TBM滚刀回转破岩性能数值分析[J]. 沈阳工业大学学报,2014,36(1):51-56. Liu Jianqin,Zhang Bin,Guo Wei,et al. Numerical analysis on rotary rock breaking performance of TBM disc cutter[J]. Journɑl of Shenyɑng University of Technology,2014,36(1):51-56(in Chinese).

[9]张照煌. 岩石掘进机盘形滚刀测绘[J]. 矿山机械,2001(11):10-11. Zhang Zhaohuang. Mapping of disc cutter of rock boring machine[J]. Mining ɑnd Processing Equipment,2001 (11):10-11(in Chinese).

[10]Cho Jung-Woo,Jeon S,Yu Sang-Hwa,et al. Optimum spacing of TBM disc cutters:A numerical simulation using the three-dimensional dynamic fracturing method[J]. Tunnelling ɑnd Underground Spɑce Technology,2010,25:230-244.

[11]吴起星. 复合地层中盾构机滚刀破岩力学分析[D]. 广州:暨南大学理工学院,2011. Wu Qixing. Mechanical Analysis of Rock Breaking by Disc Cutter During Shield Tunneling in Mixed Face Ground Conditions[D]. Guangzhou:College of Science and Engineering,Jinan University,2011(in Chinese).

[12]张照煌,叶定海,袁 昕. 岩石在盘形滚刀作用下的性能研究[J]. 水利学报,2011,42(10):1247-1251. Zhang Zhaohuang,Ye Dinghai,Yuan Xin. Study on rock mechanical properties under the effect of disc cutter head[J]. Journɑl of Hydrɑulic Engineering,2011,42(10):1247-1251(in Chinese).

[13]Wang Lihui,Kang Yilan,Cai Zhongxi,et al. The energy method to predict disc cutter wear extent for hard rock TBMs[J]. Tunnelling ɑnd Underground Spɑce Technology,2012,28:183-191.

(责任编辑:金顺爱)

Research on Cutter Layout Based on the Load Analysis

Liu Jianqin,Qin Dechang,Guo Wei

(Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education,Tianjin University,Tianjin 300072,China)

Abstract:In terms of the problem of the cutter load,cutter-head rotating speed and the cutter layout,nonlinear finite element analysis software ABAQUS was employed to establish disc cutter rotating cutting model,which considered the cutter’s movement and the rock breaking mechanism. Compared with the linear cutting model,this model could simulate the working conditions of the cutter more authentically and was proved to be correct and feasible by the test data. On this basis,the relationship between the lateral force and the installation radius of cutter was studied;the relationship between cutter load,specific energy and operating parameters was also studied;change of adjacent cutters’ load was analyzed under the two arrangements. The results show that cutter’s lateral force becomes larger as the installation radius becomes smaller;cutter’s vertical force and rolling force increase gradually with the increasing rotating speed and there exits an optimal combination between rotating speed and penetration. Lastly,the installation form of cutter was improved;combined with the principle of equal wear,the layout method of inner cutter advancing outer cutter was proposed.

Keywords:disc cutter;rotary cutting;cutter load;cutter layout

通讯作者:刘建琴,liujianqin@tju.edu.cn.

作者简介:刘建琴(1972— ),女,博士,副教授.

基金项目:国家重点基础研究发展计划(973计划)资助项目(2013CB035402);国家自然科学基金资助项目(51275339).

收稿日期:2014-06-28;修回日期:2014-08-19.

中图分类号:TU455.3

文献标志码:A

文章编号:0493-2137(2016)01-0028-07

DOI:10.11784/tdxbz201406084