高强度低合金钢(HSLA)的研究进展

张中武

(哈尔滨工程大学材料科学与化学工程学院 超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)

高强度低合金钢(HSLA)的研究进展

张中武

(哈尔滨工程大学材料科学与化学工程学院 超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)

张中武

摘要:高强度低合金钢是在普通碳素钢基础上发展起来的,由于其强度适中、加工性好且经济适用而在汽车、船舶与海洋工程以及桥梁等基础设施建设方面得到了广泛的应用。由于对钢材性能要求的不断提高,尤其是焊接性能和低温韧性,因此铜沉淀强化高强度低合金钢受到极大的重视而迅速发展起来。首先介绍了高强度低合金钢的发展历程, 结合强化机制重点介绍了双相高强度低合金钢和含铜高强度低合金钢的开发思想,并对高强度低合金钢的基体相显微结构控制和强化方式进行了评述;随后对等温冷却和连续冷却过程中高强度低合金钢的相变尤其是铜沉淀相的析出过程进行了介绍;最后介绍了富铜纳米相的概念以及表征纳米相的方法,评述了合金元素对富铜纳米相形成的影响。

关键词:高强度低合金钢;冷却转变;沉淀强化;纳米相

1前言

伴随中国钢铁产量的快速增长, 品种结构调整一直是中国钢铁工业的重要任务。通过使用性能更优、用量更少的高强度低合金 (HSLA) 钢, 可大量节约钢材消耗, 减轻对资源、能源、环境的压力。毫无疑问, 积极推进HSLA 钢的应用是实现中国钢铁工业可持续发展的必由之路[1]。“十二五”期间国内外装备制造业的发展,为中国钢铁工业产品结构调整带来了机遇和挑战。近年来,国内外在HSLA钢技术领域取得了一系列研究成果, 并在实际品种开发中获得了成功的应用, 如细晶/超细晶粒钢技术、微合金钢的析出相控制技术等。

传统的普通碳素钢和低合金钢的显微结构主要由较大的铁素体晶粒、晶间碳化物和少量体积分数的珠光体组成[1]。随着对钢材性能要求的不断提高,具有不同性能的普碳钢被开发出来。传统普通碳素钢的性能提升主要利用增加碳含量来实现,在一些情况下,碳含量可以达到0.3%。随着碳含量的提高,钢的强度得到较大幅度的提高,然而不得不牺牲一部分其他方面的性能,例如断裂韧性、焊接性能以及成型性能等。因此,必须在普通碳素钢的基础上发展新的强化方式。

1950~1960年代,在普通碳素钢的基础上开发了HSLA钢[2]。传统的HSLA钢是一类典型的高强钢,这类钢由传统的普通碳素钢和低碳钢发展而来。HSLA钢具有同普通碳素钢相近的化学成分,但是强度可以达到普通碳素钢的两倍,并具有较好的塑性和韧性,因此被广泛用于汽车、能源和国防工业以及机械、桥梁等工程建设中。HSLA的高强度主要来源于几个因素的组合作用,其中主要的强化因素是晶粒细化,V,Nb,Ti等微量合金添加形成的沉淀强化和控轧控冷等加工技术的优化[3]。由于人们对Nb,V,Ti等合金元素对晶粒细化、沉淀强化等影响机制及其对钢的强度和塑性、韧性影响的深入理解,促进了HSLA钢的开发。同时,几乎所有的钢在钢铁冶金过程中都会引入氧化物、硫化物等非金属夹杂物,因此,HSLA钢性能的改善也得益于对钢中非金属硫化物等夹杂物等尺寸、形态等控制技术的优化。近年来,HSLA钢的发展方向重点集中在显微结构的控制以及不同形态沉淀相的析出方面。基于此,本文将在对HSLA钢的改进型-双相高强度低合金钢和含铜高强度低合金钢的发展过程进行简单介绍的基础上,重点介绍HSLA开发过程中基体相显微组织控制及HSLA钢中铜沉淀相的析出及其强化机制方面的研究进展情况。

2双相高强度低合金钢(Dual-Phase HSLA)

同普通碳素钢相似,传统HSLA钢的化学成分为碳含量小于0.15%、并含有1%左右的锰和0.5%左右的硅。同时在合金中添加0.1%左右的微合金化元素,用来细化晶粒和控制钢中夹杂物的形态和尺寸。由于在钢中添加了微合金化元素,在细化晶粒的同时形成富Nb,V,Ti等的沉淀强化相。因此,HSLA钢的强化方式是综合了Mn,Si的固溶强化、微合金的沉淀强化,并通过控轧控冷技术和微合金化,实现细晶强化和夹杂物的形态和尺寸控制,实现强度和塑性的提高。HSLA钢的高强度是同普通碳素钢相比较而言的,传统的HSLA钢的屈服强度在350~700 MPa,抗拉强度在450~850 MPa,延伸率为14%~27%[4]。

尽管相比较于普通碳素钢,HSLA钢具有优秀的综合力学性能,但是塑性和延展性尤其是成形能力仍然不能满足加工需求,尤其是汽车工业对钢材延展性能和拉拔性能的要求。为了使HSLA钢更广泛地适合于汽车工业,对钢材的强度和成形能力提出了更高的要求。因此,在20世纪70年代中期,开发了双相HSLA钢[5]。双相HSLA钢的显微结构由铁素体基体和均匀分布的20%左右体积分数的马氏体组成。图1是普通碳素钢、HSLA钢和双相HSLA钢应力应变曲线示意图[4]。由图1可见,

图1 普通碳素钢、HSLA钢和双相HSLA钢的应力应变曲线示意图[4]. SAE950X和980X是美国汽车工程师学会定义的不同强度等级的HSLA钢。GM980X是通用汽车公司开发的双相HSLA钢。尽管GM980X钢具有同SAE980X相近的强度,但是GM980X双相HSLA钢的塑性和加工性能更好。Fig.1 Schematic stress-strain curves for plain carbon, HSLA, and dual-phase steels[4]. SAE 950X and 980X are designations of Society of Automotive Engineers for HSLA steels of different strength levels. GM980X is a dual-phase steel,which is developed by General Motors. GM980X is more ductile than SAE980X, although both steels have similar tensile strengths

3种钢都表现出在低应变下的弹性变形行为(应力和应变成线性关系)和高应变下的塑性变形行为(应力和应变为非线性关系)。普通碳素钢和HSLA钢表现出相似的塑性屈服行为,两种钢在加工硬化发生前都存在一个屈服台阶,即恒定载荷下的屈服现象。然而双相HSLA钢的弹性变相和塑性变形是一个连续的过程,不存在屈服平台。在相同抗拉强度的条件下,例如GM980X钢和SAE980X钢,具有双相的GM980X钢的屈服点要明显低于HSLA钢(SAE980X),同时双相HSLA钢的延伸率也得到明显提高。双相HSLA钢的力学性能一般为485~850 MPa,双相HSLA钢同普通的HSLA钢具有相近的化学成分。双相HSLA钢主要是通过合适的热处理工艺把HSLA钢的铁素体加珠光体显微结构优化成铁素体加马氏体的显微结构。双相HSLA钢可以认为是普通HSLA钢的延续,因此属于HSLA钢家族。

3含铜高强度低合金钢

尽管普通的HSLA钢和双相HSLA钢的发展,极大地拓展了微合金普通碳素钢的应用领域,尤其是在汽车、能源工业以及桥梁、重型机械、造船工业等领域。然而,随着船舶工业、尤其是美国舰船的发展,对钢铁材料的强度、低温韧性、尤其是焊接性能提出了更高的要求。在20世纪70年代晚期和80年代早期,美国海军舰船主要应用淬火-回火高强度高韧性钢,即所谓的HY(High Yield)系列钢。但是HY钢在焊接的过程中,焊道下部未回火马氏体易形成裂纹,因此需要花费大量费用和时间来控制焊接参数。为了解决这个问题,美国海军采取了通过降低碳含量来提高焊接性能的方法。HY钢的碳的质量百分数为0.18%左右,同时添加了Ni,Cr,Mo,V等强化元素。HY钢的碳含量同普通的HSLA钢和双相HSLA钢相近,但是低温韧性要比普通的HSLA钢和双相HSLA钢优异。为了满足大型船舶等装备对钢材力学性能、低温韧性尤其是焊接性能的要求,要求开发低碳或超低碳钢。

自20世纪30年代以来,人们就认识到在钢中加入Cu可以显著提高钢的强度[6]。尤其是在450~600 ℃之间的时效热处理,可以使Cu沉淀析出,能够使屈服强度提高100~200 MPa。在HY 和HSLA钢的基础上,美国海军在20世纪80年代开发了低碳含铜HSLA钢,首先是HSLA-80钢[7],后来发展到HSLA-100和HSLA-115等(这里的数字是英制千磅每平方英寸klb/in2,100 klb/in2=~689 MPa)。HSLA-80钢的屈服强度同HY-80钢的强度相当,均为550 MPa左右。事实上,HSLA-80钢属于ASTM标准中的A710钢,只是ASTM A710标准中的成分范围要宽于HSLA-80钢。在试样厚度低于12.7 mm的情况下,A710钢的典型显微结构为针状铁素体。但是在较厚的情况下,多边形铁素体占有主要优势。美国海军实验室通过对A710钢显微结构设计优化避免高硬组织的出现,开发了HSLA-80钢,并于1984年通过认证用于海军舰船的建造。

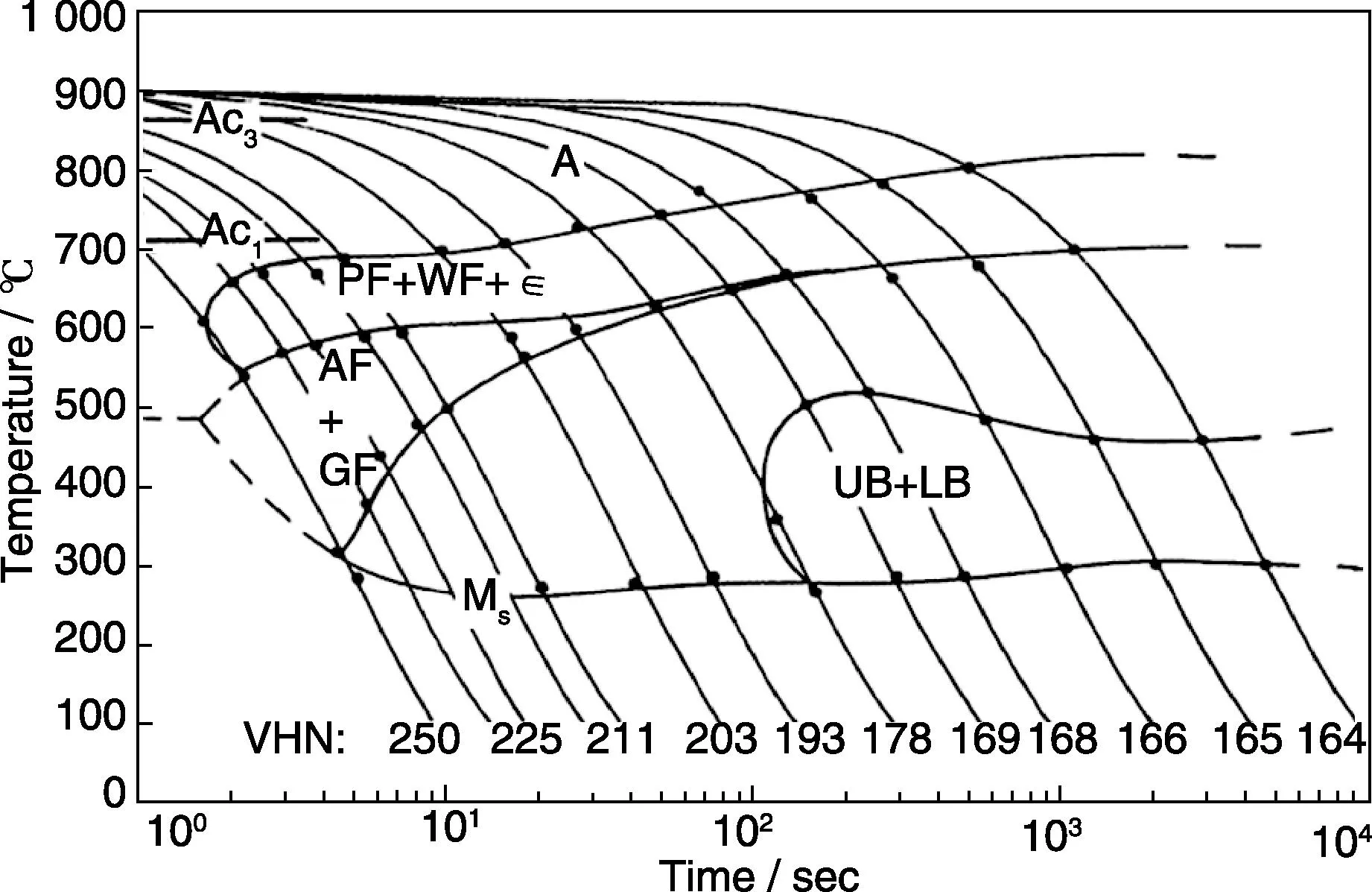

表1列出了美国海军定义的HSLA-80和HSLA-100钢不同厚度要求的典型成分。HSLA-80与HY-80的最大不同是在HSLA-80中引入了质量分数为1%左右的合金元素Cu。同时结合了HSLA钢的生产工艺。该钢中引入了合金元素Cu作为主要的沉淀强化合金。同时,利用添加微量元素铌来控制晶粒尺寸。具有置换作用的合金元素Mn,Ni,Cr和Mo用来强化合金的基体。由于钢中引入合金元素Cu在冶金过程中易引起热脆,因此加入适量的Ni来消除合金元素Cu引起的热脆。同时,合金元素Ni的加入可以进一步提高钢的强度和低温韧性。为了提高强度和增大钢材的截面尺寸,要求钢材具有较好的淬硬性能,美国海军尝试通过增加具有置换作用的Cr,Mo等合金元素含量来抑制多边形铁素体的形成,从而可以在较宽泛的冷却速率的条件下获得针状铁素体。

表1 HSLA-80和HSLA-100钢的化学成分 (质量百分比)

很快在HSLA-80钢的基础上,又开发了更高强度级别的HSLA-100钢。HSLA-100钢同HSLA-80一样具有较低的碳含量,同时利用了Cu的沉淀强化作用。HSLA-100钢也被用来同等强度的更高强度级别的淬火-回火高屈服强度HY-100钢搭配使用。最初的HSLA-100钢在全厚度范围内的最终显微结构为100%的低碳贝氏体组织。随着HSLA-100钢的发展,其显微结构可以由针状铁素体、贝氏体、马氏体或这几种组织的混合体组成。通过优化HSLA-100钢的热机械处理工艺,美国海军已经开发了HSLA-115钢,并用于其最新型航母福特号的飞行甲板。HSLA-115钢具有同HSLA-100钢相同的合金成分,但是合金基体的显微结构略有变化。目前,含铜HSLA钢的发展主要是向两个方向发展:一个是适中的强度但是具有良好的加工和使用性能,例如较低强度的HSLA-65钢的开发和应用;另一个发展方向是向高强度同时兼顾低温韧性和焊接性能方向发展。

4HSLA钢基体相显微组织和强化方式

早期的HSLA钢和双相HSLA钢,由于不含Cu,因此强化方式主要由微合金元素形成的细晶强化,Mn,Si等合金元素的固溶强化和微合金元素形成沉淀相的沉淀强化。因此,基体的显微结构对力学性能具有重要的影响。在这几种强化机制中,细晶强化占据主要贡献。细晶强化可以在提高强度的同时获得较好的塑性和韧性[4]。在双相HSLA钢中,通过控制合金成分和控轧控冷工艺可以直接在热轧后获得所需要的显微结构。具有较低淬硬性的钢必须经过水淬等快速冷却手段获得较高的硬度,而具有高淬硬性的钢可以在较低的冷却速率下便可获得较高的硬度。较低的冷却速率有利于避免在晶格中形成大量的位错等缺陷而严重影响钢的塑性。马氏体的体积分数即影响钢的强度也影响钢的塑性。双相HSLA钢主要是利用C,Mn等合金元素控制,在冷却过程中获得马氏体,使钢中80~90%的显微组织转变为铁素体,剩下的10~20%的奥氏体转变为马氏体。因此在双相HSLA钢中即存在较硬的马氏体组元、也有较软的铁素体组元和少量的残余奥氏体。在外加载荷条件下,位错滑移导致的塑性变形,首先在较软的组元相中发生。当这个组元在塑性变形过程中由于加工硬化而使屈服强度达到较硬组元相的水平时,位错滑移开始在较硬的第二组元相中启动。这个过程一直持续到所有组元相都参与塑性变形。由于塑性变形由不同强度的组元相连续分担,因此应变更均匀并延迟失效时间。因此双相HSLA钢具有比普通HSLA钢更好的可变形性和较低的屈强比(如图1所示)。

由图1 还可以看出,尽管双相HSLA钢比普通HSLA钢具有更好的成形性,但是两者的抗拉强度相近。为了进一步降低碳含量提高HSLA钢的焊接性能和强度而在钢中加入合金元素Cu形成Cu沉淀相[7]。Cu沉淀相的引入可以大幅度提高钢的强度,因此可以通过利用Cu沉淀相的强化代替碳强化,在保持高强度的同时提高钢的焊接性能,在不需要预热或者只需较低温度预热的情况下就可以焊接,这一特性可以明显降低制造成本,尤其是在需要大量焊接的船舶制造领域,而且在钢材淬火时会减小马氏体形成的可能性,可以使钢的基体为铁素体或贝氏体而不是马氏体。由于钢的强度利用铜沉淀相获得,钢的强度、韧性等综合性能可控,可以根据实际工况需要通过控制沉淀相的形成来控制。另一方面,在钢中引入元素铜对于提高钢的耐腐蚀性能也具有良好的作用。

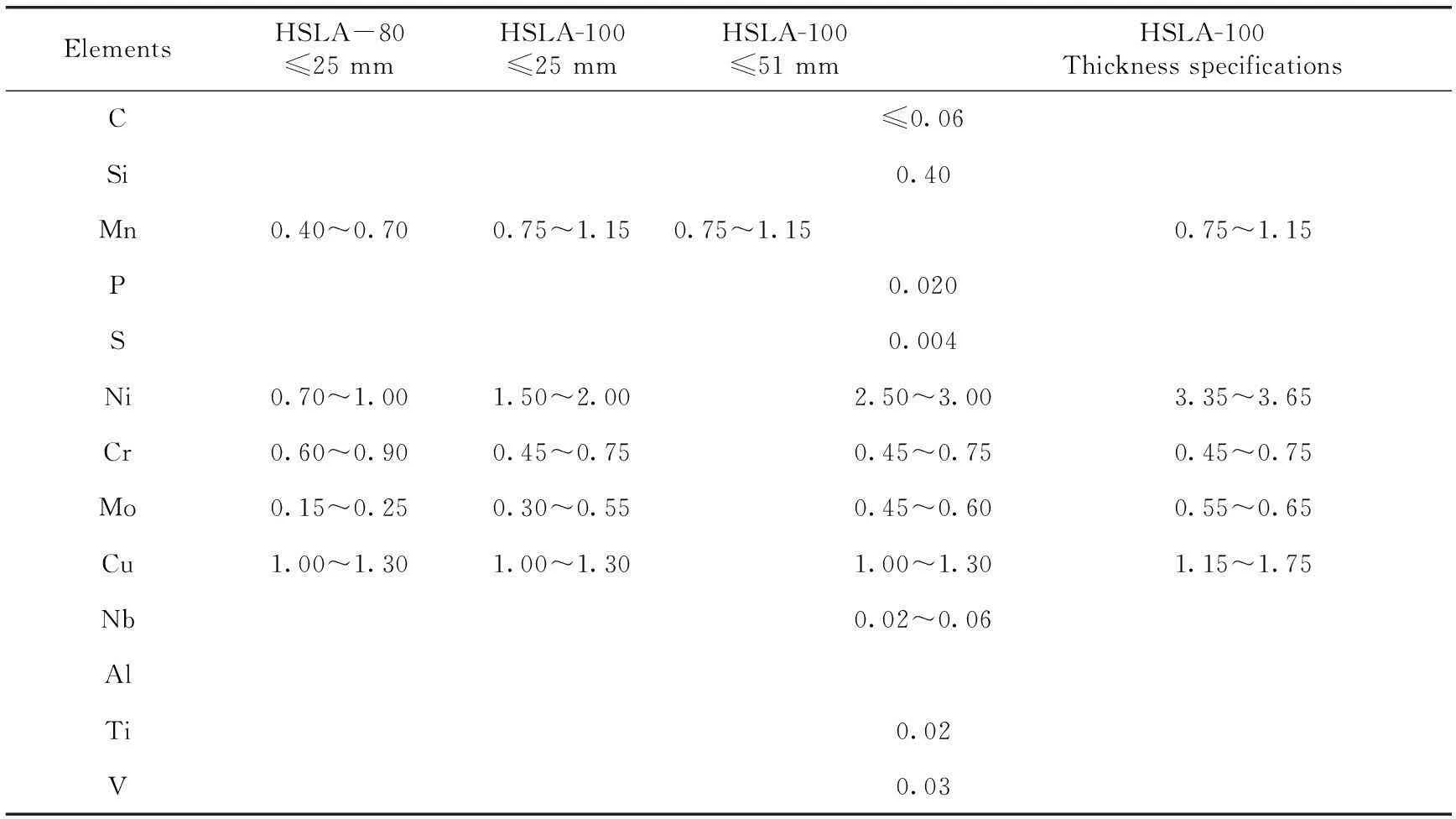

但是由于Cu在钢铁冶金中容易引起热脆等问题,因此早期在含铜HSLA钢的开发中必须同时控制Cu含量、存在形态和基体相的显微结构。尽管含铜HSLA钢中的碳含量较低,但是可以通过Cu沉淀相的沉淀强化和细小的基体显微结构以及合金基体的固溶强化共同作用使HSLA钢获得良好的综合性能。早期的含铜HSLA钢的研究和开发更侧重于通过控制冷却来控制基体相的显微结构。Thompson等人[8]重点研究了HSLA-80钢在连续冷却过程中奥氏体分解产物。由于HSLA钢的实际热处理常常是在连续冷却条件下进行的,其转变温度与等温转变相差很大,是在一个温度范围内发生的转变,转变往往是重叠的,转变产物常常是不均匀的混合组织。图2是HSLA-80钢的连续冷却转变曲线CCT图(Continuous Cooling Transformation)[8]。图中的HSLA-80钢首先经过了热轧和控冷,随后在905 ℃进行了奥氏体化和淬火。图中组元A表示奥氏体、PF表示多边形铁素体、WF表示魏氏组织铁素体、ε表示ε铜沉淀相、AF表示针状铁素体、GF表示粒状铁素体、UB表示上贝氏体、LB表示下贝氏体。图2的下部在每条曲线的终端给出了不同冷却速率条件下得到的最后组织的显微硬度。过冷奥氏体连续转变反映了在连续冷却条件下过冷奥氏体的转变规律,是分析转变产物的组织与性能的重要依据。由图2可以看出,在不同的冷却速率条件下,HSLA钢可以分解成多种组织,包括多边形铁素体、魏氏组织铁素体、ε铜沉淀相、粒状铁素体、针状铁素体、上贝氏体、下贝氏体和马氏体。

图2 典型的HSLA-80钢连续冷却转变曲线图(CCT图)[8]Fig.2 CCT diagram of HSLA-80[8]

HSLA钢在不同冷却速率条件下的显微组织如图3所示[8]。由图3可以看出,不同冷却速率对于HSLA-80的显微组织构成具有重要影响。图3a中的组织由具有板条状的亮白相和板条间分布的暗色区组成,TEM结果表明图中的亮白相为条状魏氏组织或针状组织。冷却速率较

低时,如图3b到图3f所示,HSLA-80钢的显微组织主要由多边形铁素体构成,晶粒尺寸最大到10 μm。由图3a到图3f的显微组织可以看出,随着冷却速率的降低,多边形铁素体的含量增多,同时尺寸增大。在铁素体晶间都存在颜色较暗的相,冷却速率越低,颜色较暗相的尺寸越大,如图3d和e中箭头所示。由图2中的CCT曲线可以看出,多边形铁素体在约710 ℃ 到620 ℃ 的温度区间内形成。TEM结果表明多边形铁素体中的位错密度较低。魏氏组织铁素体的片层板条通常从多边形铁素体开始生长,同时魏氏组织铁素体同多边形铁素体一样具有较低的位错密度。在铁素体和奥氏体界面经常可以观察到一些组织起伏(Perturbation),一般认为这些组织起伏是魏氏组织形成的初始阶段[9]。这里重点需要指出的是,一般认为魏氏组织的形成对钢的力学性能尤其是冲击韧性具有严重的不利影响。因此,应该通过细化奥氏体组织和控制冷却速率来尽量消除。在图3所示的暗色区中是由粒状铁素体、针状铁素体、马氏体和残余奥氏体中的一种或几种形成的混合组织。

图3 不同冷却速率条件下HSLA-80基体的显微组织: (a)150 ℃/s, (b)37.5 ℃/s, (c) 10.0 ℃/s, (d)4.8 ℃/s, (e) 0.70 ℃/s, (f) 0.33 ℃/s[8]Fig.3 Microstructure of HSLA-80 specimens cooled at:(a)150 ℃/s, (b)37.5 ℃/s, (c) 10.0 ℃/s, (d)4.8 ℃/s, (e) 0.70 ℃/s, (f) 0.33 ℃/s[8]

5HSLA钢中铜沉淀相的强化机制

尽管目前沉淀强化的趋势是将沉淀相的尺寸降低到纳米团簇尺度,但是沉淀强化理论仍然是基于目前现有的理论,并在此基础上对其适应性进行研究[10]。均匀分布的非常小的沉淀相,例如碳化物、氮化物或硼化物等可以有效地阻碍位错的运动。沉淀相对位错的阻碍作用一方面依赖于沉淀相同基体相的位相关系,例如与基体相共格或非共格等,同时沉淀相的晶体结构、体积分数、尺寸、形态、分布状态等也都对力学性能具有重要影响。当移动的位错同沉淀相相遇时,位错运动因受到阻碍而停止。如果沉淀相尺寸较大且较硬时,位错一般通过弯曲形成位错环而绕过沉淀相,或通过攀移或交滑移在另外的晶面上开始滑移。如果沉淀相的尺寸较小且较软时,位错可以切过沉淀相继续滑移。在沉淀相对位错的钉扎过程中,因不同的沉淀相结构也会引发不同的交互作用。例如当沉淀相尺寸较小时(<5 nm), 位错可以切过沉淀相,而当沉淀相尺寸较大时,位错可以绕过沉淀相并形成位错环强化合金性能。计算机模拟结果显示[11-12],当沉淀相半径小到几个纳米,同位错核心(Dislocation Core)的半径尺寸相当时,位错与沉淀相交互作用时位错核心结构的变化,以及因位错切割沉淀相而形成的沉淀相与基体间的多余界面及沉淀相内部形成的反向畴界(Anti-Phase Boundary)等都对材料的力学性能具有重要的影响。根据传统的沉淀强化理论,沉淀相对力学性能的影响除了通过阻碍位错运动来实现外,还有因沉淀相和基体的剪切/杨氏模量不同引起的模量差异强化(Modulus Difference Strengthening)、因沉淀相和基体间晶格错配形成的错配强化(Misfit Strengthening)等机制[10]。不管是哪种方式,当位错遇到沉淀相时,都需要更高的应力才能使位错继续滑移而使合金的强度提高。

6HSLA钢中铜沉淀相的析出

6.1等温时效与连续退火对Cu沉淀相析出的影响

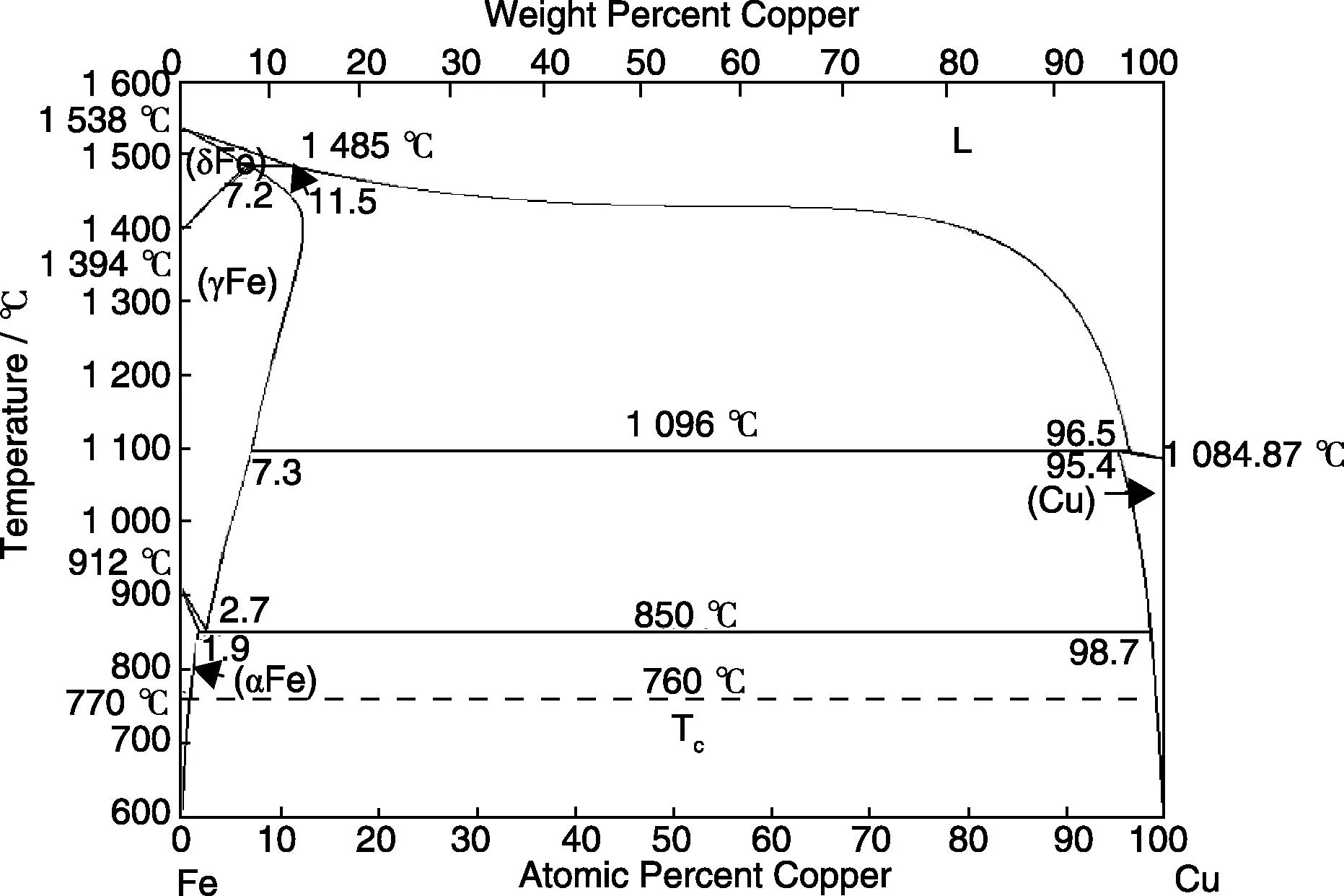

不论是模量差异强化、错配强化还是位错钉扎强化,强化机制都受到沉淀相尺寸、形态、晶体结构、异相界面性能以及沉淀相数量密度的影响。同时,沉淀相的热稳定性也同纳米相的这些性能具有重要关系。图4是铁铜二元合金相图[13]。由图4所示,Cu在Fe中的固溶度随温度具有较大变化。在共析温度850 ℃,Cu在Fe中固溶的原子百分比为2.7% (~3wt%)。一般认为Cu在Fe中的固溶度满足公式(原子百分数)(1)和(2):

log[Cu]α=2.983-3093/T(铜在α-Fe中,650~1 116 K)

(1)

log[Cu]γ=2.652-2462/T(铜在γ-Fe中,1 116~1 371 K)

(2)

根据公式(1)和(2),当温度降低到400 ℃以下时,Cu在Fe中的固溶度降低到0.025%(原子分数)。如果将Cu在Fe中形成的固溶体从高温冷却下来后形成过饱和固溶体,在热力学上处于不稳定状态。在后续的时效过程中过饱和的固溶体基体将发生分解而以Cu沉淀相的形式析出。

在热处理过程中,Cu沉淀相的析出过程同过冷奥氏体分解类似也存在两种方式:一种是等温时效方式,即将固溶处理后的钢通过淬水等方式急速冷却,形成过饱和固溶体,然后将该过饱和固溶体在某一较低的时效温度进行等温时效;另一种是连续冷却,将高温固溶的钢以某一冷却速率连续冷却至室温,使Cu沉淀相在一个温度范围内发生连续析出和转变。

图4 铁铜二元合金相图[13]Fig.4 Binary phase diagram of Fe-Cu[13]

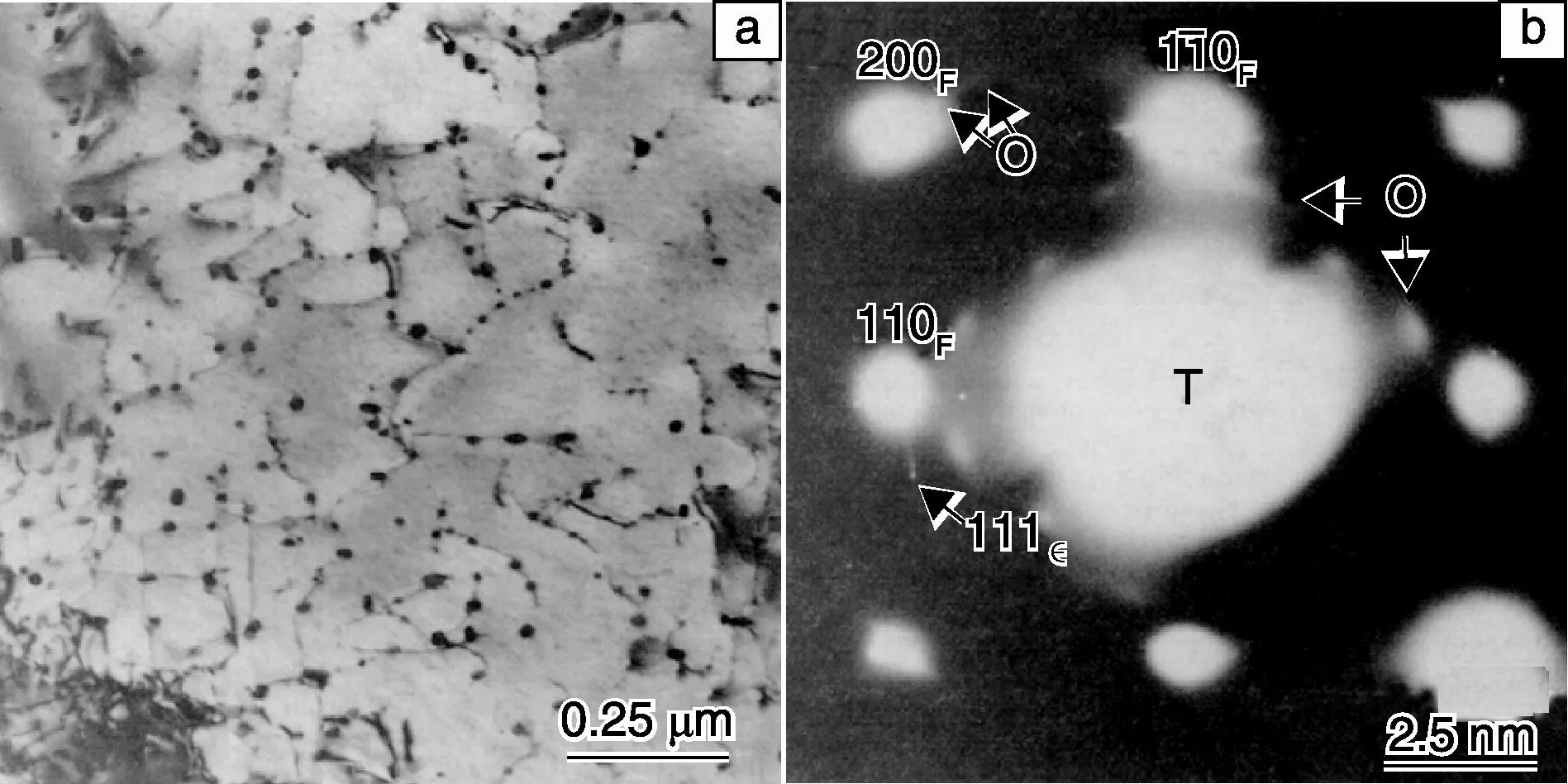

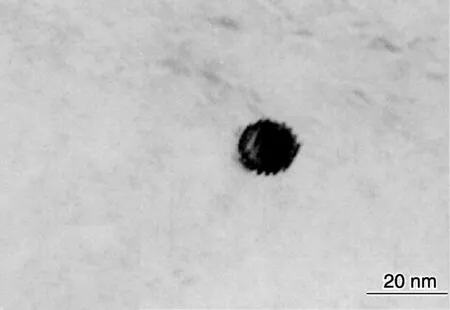

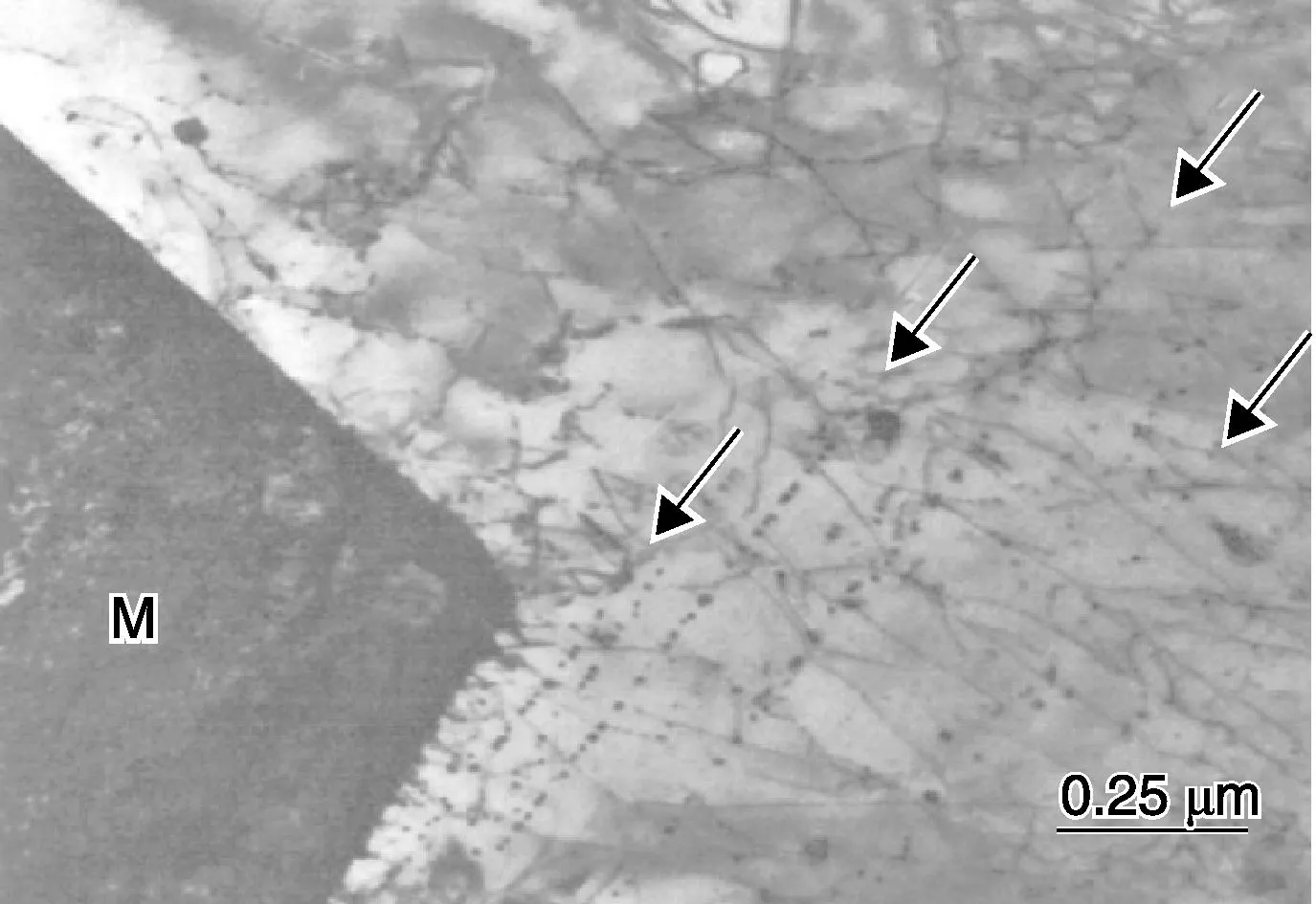

实践证明,含铜钢的等温时效过程和连续冷却过程对Cu沉淀相的析出具有较大影响,对Cu沉淀相的析出机制和形态以及沉淀相的结构都有影响。Thompson等人[14]详细研究了A710(HSLA-80)钢中等温时效过程的Cu沉淀相粒子和在连续冷却过程中Cu沉淀相的析出现象。如图5所示[14],HSLA-80钢在675 ℃等温时效后,ε-copper沉淀相主要出现在铁素体基体的位错处。这些粒子与基体的晶格具有与K-S关系不同的位相关系。图6表明在675 ℃等温时效形成的ε-copper沉淀相中存在层错或孪晶界[14]。图7显示了HSLA-80钢在连续冷却过程中析出的ε-copper沉淀相的存在形式[14]。在连续冷却过程中,ε-copper沉淀相形成的主要模式是界面沉淀机制。这些沉淀相一般不在基体相内的位错处出现,但是在一个铁素体晶粒内部这些沉淀相具有确定的位相关系。经常情况是沉淀相的长轴向与铁素体/奥氏体生长界面方向一致,同时沉淀相沿铁素体/奥氏体生长界面排列。同时由界面机制形成的沉淀相中很少发现层错等缺陷。在较大的多边形铁素体或魏氏组织铁素体中(>5 μm),界面沉淀一般都被限制在距离铁素体/奥氏体生长界面2 μm以内的距离内,这表明在连续冷却过程中,界面反映通常发生在较低的温度。界面机制形成的Cu沉淀相一般发生在多边形铁素体、魏氏组织铁素体的板条处和魏氏组织铁素体的锯齿处,而在粒状铁素体、针状铁素体或者马氏体内没有形成。在连续冷却过程中较少数量的ε-copper沉淀相由自时效过程在铁素体晶界处形成。ε-copper的界面沉淀一般在较快的冷却速率下发生。在HSLA-80钢中引入较多(1.5%)的锰元素后,ε-copper的界面析出现象可以在较低的冷却速率下发生。另外,还会伴随少量的AlN、Nb(C,N)、CuS 和Fe3C等形成。Honeycombe和他的合作者们[15-16]在研究不含碳的Fe-Cu,Fe-Cu-Ni模型合金中发现,尽管具有全部在铁素体内形成ε-copper的时效机制,但是也清晰地观察到了ε-copper沉淀相在奥氏体和铁素体转变界面形成的界面析出现象。奥氏体向铁素体转变的动力学表明Cu的界面析出只发生在某一临界温度以上,这一界面析出机制同其他铁基合金的研究是一致的。相反,完全或部分过饱和铁素体可以在各种时效温度下形成,但是这些过程主要发生在较低的温度。Speich和Scoonover[17]做了非常细致的热膨胀试验和硬度测试。他们认为时效反应可以在奥氏体化后的连续冷却过程中发生,即发生自时效现象。

图5 HSLA-80(A710)在675 ℃等温时效1.25 h后,在多边形铁素体中形成的ε-copper沉淀相:(a)TEM 明场像,(b)选区衍射谱(F、O、ε和T分别表示铁素体、氧化物、ε铜和透射束)[14]Fig.5 Precipitates of ε-copper at dislocations within a grain of polygonal ferrite. HSLA-80 (A710) steel specimen isothermally aged for 1.25 h at 675 ℃: (a) BF TEM image and (b) SADP (F、O、ε and T denote the ferrite, oxide, ε-copper, and transmitted beam respectively)[14]

图6 等温退火后形成的ε-copper沉淀相粒子的典型TEM明场像图片,粒子中存在明显的缺陷[14]Fig.6 Defects within ε-copper precipitates. Modified-A710 steel. TEM micrograph showing the BF image of a single precipitate[14]

图7 A710钢中连续冷却过程中(10 ℃/s)以界面机制析出的ε-Cu沉淀相呈线性排列。TEM明场像[14]Fig.7 Linear arrays (arrows) of ε-Cu interphase precipitates in A710 steel specimen cooled at 10 ℃/s. BF TEM image[14]

6.2Cu沉淀相的析出过程

在20世纪70年代,场离子显微镜和原子探针的引入,同透射电子显微镜一起为研究铜沉淀相的析出提供了有利武器,为研究钢中铜沉淀相析出提供了直接的证据。Goodman等人研究结果表明在含铜~1.5%的钢中铜沉淀相析出过程中,当形成大量的尺寸为2.5~3.0 nm非常细小的富铜区时,获得沉淀强化的硬度峰值[18-19]。当沉淀相尺寸大于5 nm时形成与基体相非共格,具有FCC结构的沉淀相粒子,而较小的粒子具有BCC结构并同基体相共格[20]。当铜沉淀相尺寸较大(>10 nm)时,具有FCC结构的ε-Cu沉淀相中几乎含有100%的Cu,而较小的BCC结构的沉淀相中Cu和Fe的含量相当,即含有约50%的Fe[18]。时效硬度峰值出现在当固溶体基体中仍然含有大量的Cu时,在时效峰值条件下铁基体中仍然固溶有约50%的Cu。这时沉淀相的晶格常数预测为0.296 nm。长大到一个临界尺寸后,沉淀相的BCC结构开始转变成FCC相。BCC结构的沉淀相在转变成FCC结构的过程中会经历BCC-9R-3R-FCC的过程[20-21]。一旦大量具有面心立方结构的铜沉淀相粒子形成后,首先以球状长大,当具有球状的铜沉淀相长大到30 nm后,球状的铜沉淀相开始演变成棒状,棒状的轴向同基体相具有[110]ε-Cu//[111]α-Fe。α-Fe基体中ε-Cu沉淀相在奥罗万(Ostwald)熟化过程中与基体保持K-S取向关系,即[110]ε-Cu//[111]α-Fe[22]。形成这种针状或棒状的原因被认为是应变能最小化和有效的应变适应两个因素决定的[22]。

6.3新型富铜纳米团簇的析出

早期的HSLA钢,例如HSLA-80、HSLA-100钢,主要是利用ε铜沉淀相的沉淀强化和基体相强化共同实现,这主要是因为在提高ε铜沉淀相的沉淀强化效果的同时必须考虑冶金过程对基体相显微结构的影响。在含铜HSLA系列钢中,一般形成具有面心立方结构的ε-Cu沉淀相,沉淀相主要由铜元素构成。由于沉淀相的这一结构特性,使得该钢在获得所需要的强度时低温韧性较低。为了满足较好的韧性必须增大沉淀相尺寸(几十个纳米)而在过时效状态使用。但是由于大尺寸沉淀相强化效果不足,为了获得高强度,HSLA钢仍然需要淬火获得板条马氏体/贝氏体组织并配合沉淀强化来获得高强度,这导致了沉淀强化效果降低,并对低温韧性带来不利影响。因此,为了保证良好的低温韧性和焊接性能,HSLA钢的应用不得不对强度级别进行限制。

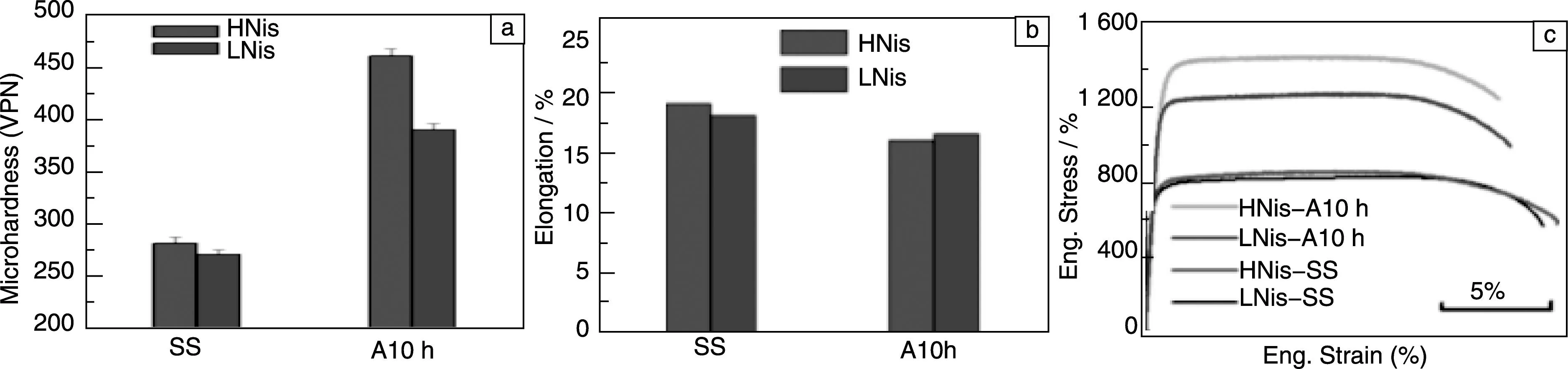

图8 成分和热机械处理工艺对纳米相强化钢力学性能的影响:(a)显微硬度,(b)延伸率,(c)应力-应变曲线。HNiS代表较高镍含量钢,LNiS为较低镍含量钢,SS为固溶态,A10h为时效态[24]Fig.8 Effect of composition and thermal-mechanical treatments on the mechanical properties of nanoscale precipitates strengthened steels: (a) microhardness, (b)elongation to failure, and (c) stress-strain curves. HNis denotes high Ni steel and LNis denotes low Ni steel,SS indicates solid solution treated and A10h means after aging for 10h[24]

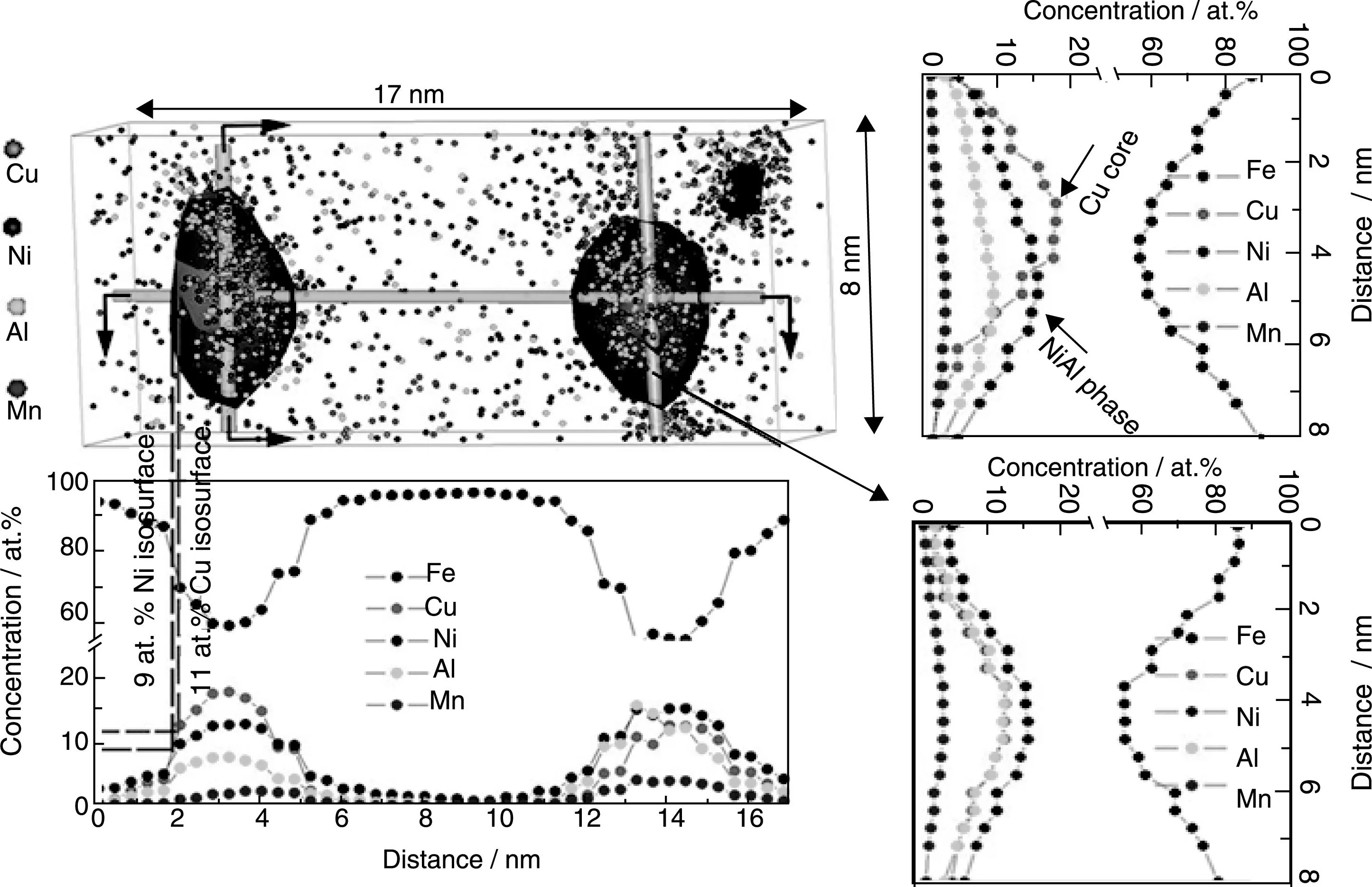

图9 利用三维原子探针表征技术获得的纳米相中的原子分布图和成分分布[24]Fig.9 Concentration distributions and atoms maps with 11 at% Cu and 9 at% Ni isoconcentration surfaces of 2 precipitates reconstructed from the APT data showing the profiles of elements distribution. Atom maps show that Ni mainly segregates into the precipitate core in the low nickel alloy, whereas, Ni distributes uniformly around the small Cu-enriched cores and non-uniformly for larger cores in the high nickel alloy[24]

传统的沉淀强化理论认为当沉淀相尺寸相当细小时,一般情况下强化效果并不明显。然而最近的研究表明,富铜纳米团簇沉淀相强化效果相当显著[23]。张中武等人[24]发现可以通过控制合金元素和合适的热机械处理工艺,获得具有复相层级结构的富铜纳米沉淀相,利用这种具有复相层级结构的富铜纳米沉淀相,可以在大幅提高合金强度的同时保持较好的塑性。图8显示了在含铜高强钢中利用具有层级结构的纳米相获得的沉淀强化效果。该钢的力学性能可以利用成分调控和热机械处理工艺的调整在较大范围内调整。通过引入纳米尺度的共沉淀相可以在保持良好塑性的条件下,较大幅度地提高钢的强度。如图8c所示,具有层级结构纳米相的沉淀强化效果可以达到600 MPa以上。图9是利用三维原子探针表征技术获得的钢中纳米相的原子分布图和成分分布[24]。如图9所示,铜元素和Ni(Mn,Al) 相共析出,形成由铜元素为核心并被B2-有序结包围的层级结构。值得注意的是在其他合金成分不变的情况下高Ni含量(4%,质量分数)钢的强度远远高于低Ni(2.5%,质量分数)钢。但是Ni含量对于固溶态钢的强度影响不明显,这一结果表明除了合金元素Cu外,其他合金元素尤其是Ni含量对纳米相的强化效果具有重要影响。

随着钢铁冶金水平和控轧控冷技术的发展,尤其是对高强度、高冲击韧性以及良好焊接性能的迫切需要,富铜纳米团簇强化钢的开发受到极大重视。通过在钢中引入固溶元素并结合先进的控轧控冷技术控制基体相的显微结构和纳米相的析出。由于Ni,Mn,Al等元素对富铜纳米相的形成动力学和热力学具有重要影响,纳米团簇的形成机制及其强化机制是开发新型纳米相强化钢的基础。因此,合金元素对纳米相析出的影响受到了广泛的研究。

Ni,Al,Mn等溶质原子对多组元Fe-Cu合金中Cu沉淀相的形成具有重要的影响。如上文所述,尽管在Fe-Cu二元合金中Cu沉淀相的成分和结构有了较统一的认识,但是多种组元的引入在对性能改善的同时,对沉淀相成分和结构的理解也带来了较大的挑战,从而影响人们对多组元Fe-Cu合金中沉淀相的强化机制理解也带来了较大的困难。一直以来,具有BCC结构的细小Cu纳米相的成分,尤其是不同处理工艺和合金元素含量情况下的成分是个未解之谜[25]。目前高分辨球差矫正透射电子显微镜[26]、三维原子探针[27]、场离子显微镜[18]、小角中子散射技术[28]、X射线吸收精细谱技术以及模拟和热力学计算等都被用来研究钢中的Cu沉淀相[18,29]。同时,不同的形核理论也被用来计算合金元素对Cu沉淀相的影响[30-31]。图10是含铜2.1%(质量分数)的钢在500 ℃时效不同时间后形成的具有代表性的富铜纳米沉淀相的三维原子探针原子谱[32]。如图所示,在纳米相形成的不同阶段,纳米相的成分不同。在纳米相直径小于4 nm时,纳米相中的铜含量仅为50%(原子分数,下同),铁含量达到40%,同时纳米相中偏聚大量的Ni,Al,Mn等溶质原子。时效1 024 h后,纳米相中的铜含量达到97%,而Ni,Al,Mn等元素则偏聚到铜纳米相与基体的界面处[32]。在沉淀相的定义过程中,一般将主要元素不超过50%的情况称为 “富”。由于多组元钢中形成的新型纳米相中Cu含量不超过50%时可以获得优异的力学性能,因此称为富铜纳米相。

图10 含Cu 2.09%钢在500℃时效不同时间后典型铜沉淀相的三维原子探针原子谱图:(a) 时效1 h, (b) 时效4 h ,(c) 时效1 024 h[32]Fig.10 Three-dimensional atom-probe tomographic reconstructions of representative precipitates in the (a) 1 h, (b) 4 h , and (c) 1 024 h aged conditions. The precipitate presented in (c) is of rod-like morphology. The Cu, Ni, Al and Mn atoms are shown as spheres (not to scale), allowing visualization of the precipitates and heterophase interfaces. Only 20% of the Fe and 50% of the Cu, Ni, Al, and Mn atoms are shown in (c) for clarity[32]

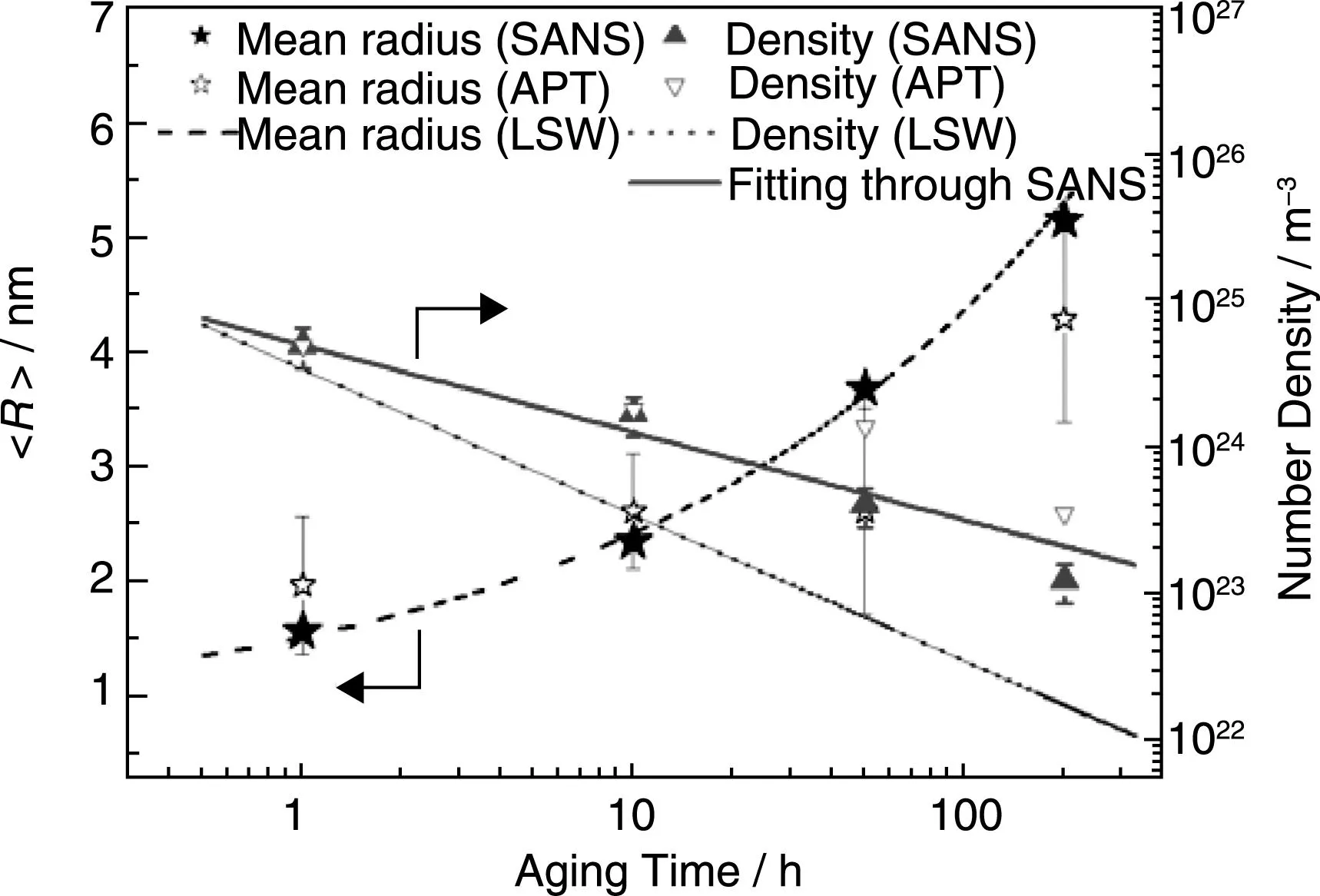

张中武等人[28]利用三维原子探针和小角中子散射研究了含Ni,Al,Mn等溶质原子的多组元Fe-Cu合金中Cu沉淀相的临界形核尺寸。在900 ℃固溶处理后的Fe-2.5%Cu(质量分数)合金中存在0.4 nm左右的富铜核胚,稳定纳米相的临界形核尺寸约为0.7 nm左右。在随后的时效处理过程中,富铜核胚和稳定的纳米相同时存在,形成双尺寸分布状态。图11是含铜2.5%(质量分数)的纳米相强化钢在500 ℃时效不同时间后,获得纳米相的平均半径和数量密度。如图11所示,钢中具有很高的纳米相数量,数量密度在1023~1025/m3之间。纳米相的尺寸变化满足LSW熟化理论,纳米相的形成是体扩散控制过程。然而,纳米相的熟化速率,即纳米相粒子数量随时效时间延长而降低的速率,远远小于LSW理论的预测值。Isheim等人[33]的研究表明在含有Ni,Al,Mn等合金元素的Cu沉淀相强化钢中,富铜纳米相在形核的初期阶段含有大量的Fe,Ni,Mn等合金元素,在随后的长大过程中,Fe,Ni,Mn等合金元素不断被排出纳米相中,由于降低纳米相与基体间界面能的需要而偏聚在界面处。

图11 含铜纳米相强化钢在500 ℃时效不同时间后获得纳米相的平均半径和数量密度。其中虚线是根据LSW 熟化理论的计算结果[28]Fig.11 The mean radius and number density of nanoscaled precipitates as a function of aging time at 773 K. The dotted lines for both the mean radius and the density of nanoscaled precipitates are calculated using the LSW theory[28]

7结语

“十三五”期间,伴随中国经济增速降低,钢铁需求减少,开发和使用低成本高性能HSLA钢成为钢铁工业发展的重要方向,尤其是我国在船舶和海洋工程领域的大发展,为低成本高性能HSLA钢研究、开发和应用提供了重大机遇。开发低成本高性能HSLA钢必须充分利用我国在洁净钢冶炼、先进在线控制轧制和控制冷却工艺装备和技术方面的优势,加强基础研究,取得原创性技术和成果。目前的研究表明低成本高性能HSLA钢的性能可通过微合金化和合适的热机械处理方法,结合纳米沉淀相的沉淀强化进一步提高。其中富铜纳米相的析出过程、尤其是富铜纳米相的结构、形态、成分等特征对材料的性能具有重要的影响。今后这一研究方向的重要挑战之一是充分理解纳米相和钢基体结构控制对材料性能的影响,并同时发展控制纳米相和基体结构的制备处理技术,以满足更广泛和更深层次工业应用需求。同时,在低成本高性能HSLA钢的研究和开发方面仍有许多亟待解决的基础科学问题,包括等温时效和连续冷却对不同成分HSLA钢基体相组成、纳米相析出的影响,纳米相析出热力学和动力学过程及控制方法,不同纳米相成分、结构尺寸与基体相的耦合对强度尤其是低温塑性和焊接性能的影响机制特征,以及与传统沉淀强化机制特征的异同,不同成分和结构的纳米相的热、机械及化学稳定性及其控制规律等。这些基础问题的解决依赖于深入系统的实验研究、理论和计算模拟研究的结合、先进表征技术的应用以及材料科学与相关学科(如力学、凝聚态物理等)的交叉融合。

参考文献References

[1]Weng Yuqing(翁宇庆),Yang Caifu(杨才福),Shang Chengjia(尚成嘉).IronandSteel(钢铁)[J], 2011, 46(9): 1-10.

[2]Van Bohemen S M C, Sietsma J.MetallurgicalandMaterialsTransactionsA[J], 2009,40A(5):1 059-1 068.

[3]Galibois A, Krishnadev M R, Dube A.MetallurgicalTransactions[J],1979, A10(8):985-995.

[4]Mangonon P L.MetallurgicalTransactions[J], 1976,A7(9):1 389-1 400.

[5]Rashid M S.Science[J], 1980, 208: 862-869.

[6]Bucher J, Hamburg E.SAETechnicalPaper[J], 1977: 770 164.

[7]Kinnear H B.IronAge[J] ,1931,10: 696-672.

[8]Montemarano T W, Sack B P, Gudas J P,etal.JournalofShipProduction[J],1986,3:145-152.

[9]Thompson S W, Colvin D J, Krauss G.MetallMaterTrans[J], 1996, 27A: 1 557-1 571.

[10]Aaronson I H.TheDecompositionofAustenitebyDiffusionalProcesses[A]. Zackay V F, Aaronson I H, eds, Interscience Publishers, New York, NY, 1962.

[11]Fine M E, Isheim D.ScriptaMaterialia[J], 2005, 53: 115-118.

[12]Harry T, Bacon D J.ActaMaterialia[J], 2002, 50: 195-208.

[13]Harry T, Bacon D J.ActaMaterialia[J], 2002, 50: 209-222.

[14]Per-Arne Lindqvist, Björn Uhrenius.Calphad[J],1980,4(3):193-200.

[15]Thompson S W, KraussG.MetallurgicalMaterialsTransactionA[J], 1996, 27A, 1 573-1 588.

[16]Ricks R A, Howell P R, Honeycombe R W K.MetallurgicalMaterialsTransactionsA[J], 1979,10A:1 049-1 058.

[17]Howell P R, Ricks R A.JournalofMaterialsScience[J], 1980,15: 376-380.

[18]Speich G R, Scoonover T M.Processing,MicrostructureandPropertiesofHSLASteels[A]. De Ardo A J, eds, TMS, Warrendale, PA, 1988, pp. 263-86.

[19]Goodman S R, Brenner S S, Low J R.MetallurgicalTransactions[J], 1973,4(10): 2 363-2 369.

[20]Goodman S R, Brenner S S, Low J R.MetallurgicalTransactions[J], 1973,4(10): 2 371-2 378.

[21]Othen P J, Jenkins M L, Smith G W D.PhilosophyMagazineA[J], 1994, A70(1):1-24.

[22]Othen P J, Jenkins M L, Smith G D W.PhilosophicalMagazineLetters[J],1991, 64(6):383-391.

[23]Dahmen U, Ferguson P, Westmacott K H.ActaMetallurgica[J], 1984, 32(5):803-810.

[24]Kapoor Monica, Isheim D, Ghosh G,etal.ActaMaterialia[J], 2014,73: 56-74.

[25]Zhang Z W, Liu C T, Miller M K,etal.ScientificReports[J], 2013, 3: 1 327.

[26]Fine M E, Liu J Z, Asta M D.MaterialsScienceandEngineeringA[J], 2007,A463:271-274.

[27]Wen Y R, Hirata A, Zhang Z W,etal.ActaMaterialia[J], 2013, 61(6):2 133-2 147.

[28]Morley A, Sha G, Hirosawa S,etal.Ultramicroscopy[J], 2009, 109(5):535-540.

[29]Zhang Z W, Liu C T, Wang X L,etal.PhysicalReviewB[J], 2011,84:174 114.

[30]Kozeschnik E.ScriptaMaterialia[J], 2008,59:1 018-1 021.

[31]Zhang C, Enomoto M.ActaMaterialia[J], 2006,54: 4 183-4 191.

[32]Kolli R P, Seidman D N.ActaMaterialia[J], 2008,56: 2 073-2 088.

[33]Isheim D, Gagliano M S, Fine M E,etal.ActaMaterialia[J], 2006,54:841-849.

(本文为本刊约稿,编辑盖少飞)

《“纳米科技”重点专项2016年度项目申报指南》摘编

为继续保持我国在纳米科技国际竞争中的优势,并推动相关研究成果的转化应用,按照《国家中长期科技发展规划纲要(2006-2020年)》部署,根据国务院《关于深化中央财政科技计划(专项、基金等)管理改革的方案》,科技部会同有关部门编制了“纳米科技”重点专项实施方案。

“纳米科技”重点专项的总体目标是获得重大原始创新和重要应用成果,提高自主创新能力及研究成果的国际影响力,力争在若干优势领域率先取得重大突破,如纳米尺度超高分辨表征技术、新型纳米信息材料与器件、纳米能源与环境技术、纳米结构材料的工业化改性、新型纳米药物的研发与产业化等。保持我国纳米科技在国际上处于第一梯队的位置,在若干重要方向上起到引领作用;培养若干具有重要影响力的领军人才和团队;加强基础研究与应用研究的衔接,带动和支撑相关产业的发展,加快国家级纳米科技科研机构和创新链的建设,推动纳米科技产业发展,带动相关研究和应用示范基地的发展。

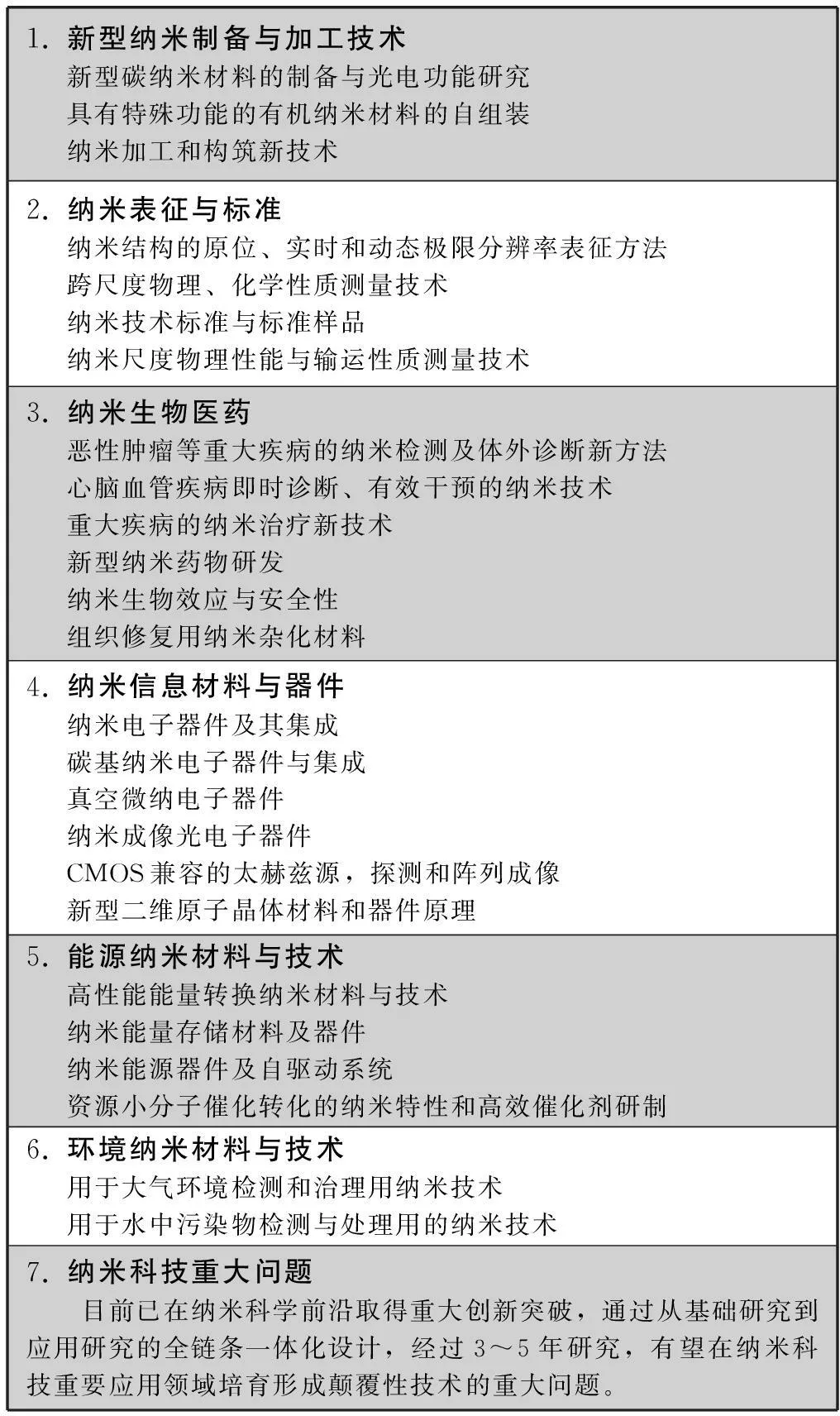

“纳米科技”重点专项将部署7个方面的研究任务:(1)新型纳米制备与加工技术;(2)纳米表征与标准;(3)纳米生物医药;(4)纳米信息材料与器件;(5)能源纳米材料与技术;(6)环境纳米材料与技术;(7)纳米科技重大问题。根据专项实施方案和“十二五”期间有关部署,2016年优先支持26个研究方向。

申报单位针对重要支持方向,面向解决重大科学问题和突破关键技术进行一体化设计,组织申报项目。鼓励围绕一个重大科学问题或重要应用目标,从基础研究到应用研究全链条组织项目。鼓励依托国家实验室、国家重点实验室等重要科研基地组织项目。

项目执行期一般为5年。为保证研究队伍有效合作、提高效率,项目下设课题数原则上不超过4个,每个项目所含单位数控制在4个以内。所有重要支持方向均受理青年科学家项目申请。

1.新型纳米制备与加工技术新型碳纳米材料的制备与光电功能研究具有特殊功能的有机纳米材料的自组装纳米加工和构筑新技术2.纳米表征与标准纳米结构的原位、实时和动态极限分辨率表征方法跨尺度物理、化学性质测量技术纳米技术标准与标准样品纳米尺度物理性能与输运性质测量技术3.纳米生物医药恶性肿瘤等重大疾病的纳米检测及体外诊断新方法心脑血管疾病即时诊断、有效干预的纳米技术重大疾病的纳米治疗新技术新型纳米药物研发纳米生物效应与安全性组织修复用纳米杂化材料4.纳米信息材料与器件纳米电子器件及其集成碳基纳米电子器件与集成真空微纳电子器件纳米成像光电子器件CMOS兼容的太赫兹源,探测和阵列成像新型二维原子晶体材料和器件原理5.能源纳米材料与技术高性能能量转换纳米材料与技术纳米能量存储材料及器件纳米能源器件及自驱动系统资源小分子催化转化的纳米特性和高效催化剂研制6.环境纳米材料与技术用于大气环境检测和治理用纳米技术用于水中污染物检测与处理用的纳米技术7.纳米科技重大问题目前已在纳米科学前沿取得重大创新突破,通过从基础研究到应用研究的全链条一体化设计,经过3~5年研究,有望在纳米科技重要应用领域培育形成颠覆性技术的重大问题。

(详见科技部网站)

Research Development of High StrengthLow Alloy (HSLA) Steels

ZHANG Zhongwu

(Key Laboratory of Superlight Materials and Surface Technololgy, Ministry of Education, College of Materials

Science and Chemical Engineering, Harbin Engineering University,Harbin 150001,China)

Abstract:High strength low alloy (HSLA) steels were developed based on the plain carbon steels. HSLA steels have been applied widely to automobile industry, ship building and marine engineering, and infrastructure construction, etc., due to the moderate mechanical properties, good formability and low cost. With the requirement in the improved properties of steels, specifically weldability and low-temperature toughness, HSLA steels were strengthened by Cu-precipitation,which have attracted great interest. In this paper, the origin of HSLA steels was introduced firstly, combining with the discussion of the strengthening mechanisms. The emphasis was mainly placed on the dual-phase HSLA steels and Cu-precipitation strengthened HSLA steels. The control of steel matrix microstructure and their effects on the mechanical properties were reviewed. Subsequently, phase transformation of matrix and Cu precipitation processes during both isothermal cooling and continuous cooling were reviewed. Finally, the concept of Cu-rich nanoclusters in HSLA and the corresponding advanced characterization methods were introduced. The effects of alloying elements on the formation of Cu-rich nanoclusters were also reviewed.

Key words:high strength low alloy steel; cooling transformation; precipitation strengthen; nanoscale phase

中图分类号:TG142

文献标识码:A

文章编号:1674-3962(2016)02-0141-11

DOI:10.7502/j.issn.1674-3962.2016.02.08

作者简介:张中武,男,1972年生,博士,教授,博士生导师,Email:zwzhang@hrbeu.edu.cn

基金项目:高等学校博士学科点专项科研基金(20113219120044);国家自然科学基金(51171081, 51371062);黑龙江省自然科学基金(ZD201411);中央高校基础科研业务费(HEUCFZ1308,HEUCFT1306)

收稿日期:2015-03-13