反应熔体渗透法制备C/C-SiC复合材料的微观结构及抗氧化性能

刘 跃,付前刚,李贺军,李关美

(西北工业大学 超高温结构复合材料重点实验室 陕西省碳/碳复合材料工程技术研究中心,陕西 西安 710072)

反应熔体渗透法制备C/C-SiC复合材料的微观结构及抗氧化性能

刘跃,付前刚,李贺军,李关美

(西北工业大学 超高温结构复合材料重点实验室 陕西省碳/碳复合材料工程技术研究中心,陕西 西安 710072)

摘要:采用反应熔渗法 (RMI) 制备了C/C-SiC复合材料,对比研究了不同密度C/C预制体所制备C/C-SiC复合材料在1 500 ℃静态空气环境中抗氧化性能和1 500 ℃↔室温抗热震性能,借助X射线衍射分析仪 (XRD) 与扫描电子显微镜 (SEM) 对C/C-SiC复合材料的相组成及微观形貌进行了分析。结果表明,密度为1.0 g/cm3的C/C复合材料孔径分布在10~100 μm范围,有利于液相Si的渗入,进而可获得高致密度的C/C-SiC复合材料;而密度为1.7 g/cm3的C/C复合材料因孔径太小(<10 μm),不利于Si熔体的渗入,仅能在C/C复合材料表面形成SiC涂层。由于C/C复合材料与SiC的热膨胀系数不同,在氧化和热震试验过程易造成SiC涂层开裂,致使用密度为1.7 g/cm3的C/C预制体制备的C/C-SiC复合材料抗氧化与抗热震性能下降。而密度为1.0 g/cm3的C/C预制体制备的复合材料内部致密的SiC基体与低密度C/C复合材料形成镶嵌界面,有效缓解热膨胀系数不匹配而造成的缺陷,从而具有优异的抗氧化和抗热震性能。

关键词:C/C-SiC复合材料;反应熔渗;抗氧化性能;抗热震性能

1前言

C/C复合材料具有比强度高、密度低、热膨胀系数低、高温力学性能优异等特性,被视为航空航天及国防领域的关键材料之一[1]。然而,该材料在高温高速气流冲刷环境下易于氧化烧蚀,严重损伤其力学性能,制约其高温应用[2]。

为拓宽C/C复合材料高温环境下的应用领域,国内外学者主要采用涂层技术和基体改性技术在C/C复合材料表面或内部添加陶瓷相以防止其氧化[3-9]。常用陶瓷相包括SiC、B4C、MoSi2、CrSi2、ZrC、ZrB2等高温陶瓷材料[10-13]。其中,SiC具有高熔点、高模量及良好的高温力学性能,并且在1 500 ℃以上的氧化环境中仍能保持良好的抗氧化性能,被广泛应用于C/C复合材料的抗氧化涂层。目前研究热点在于如何解决因SiC与C/C复合材料热膨胀不匹配造成的涂层易开裂和剥落问题。

制备C/C-SiC双元基复合材料是实现SiC与C/C复合材料相容性的有效途径,即首先制备出低密度多孔C/C复合材料,再将SiC陶瓷填充于多孔C/C复合材料中,进而获得高致密度C/C-SiC复合材料。目前将SiC陶瓷引入多孔C/C复合材料的方法主要包括原位反应法、化学气相沉积法、先驱体浸渍热解法、反应熔体渗透法以及料浆浸渍热解法[14-18]。由于化学气相沉积法、先驱体浸渍热解法、原位反应法和料浆浸渍热解法制备C/C-SiC复合材料的致密化工艺周期长、成本高,材料表层易封孔导致内部存在大尺寸孔隙等问题,限制其推广应用。反应熔体渗透法因具有制备周期短、成本低、残余孔隙率低,且可以制备出净尺寸、复杂形状的工件等优点[19-20],在制备C/C-SiC双元基复合材料方面凸显优势。SiC陶瓷理论上能完全填充多孔C/C复合材料,进而提高其抗氧化性能,但在反应熔体渗透过程中,SiC陶瓷相的生成由扩散渗透与化学反应两个过程协同控制,不同密度C/C复合材料的孔隙结构存在差异,直接影响熔渗能力与反应过程,导致所制备的C/C-SiC复合材料表现出不同的抗氧化性能,该方面研究目前尚未见相关文献报道。

为阐明初始C/C复合材料孔隙结构对C/C-SiC复合材料抗氧化性能的影响,本文采用反应熔渗技术对不同密度的C/C复合材料进行致密化,进而获得C/C-SiC复合材料,并对其进行1 500 ℃的氧化试验及1 500 ℃↔室温抗热震试验,分析C/C复合材料密度对C/C-SiC复合材料抗氧化与抗热震性能的影响机理。

2实验

2.1多孔C/C复合材料的制备

采用2D针刺碳毡(密度为0.43 g/cm3,纤维体积分数为25%)作为C/C复合材料的增强体。其中碳纤维为T300 PAN,纤维密度为 1.72 g/cm3。针刺碳毡是以无纬布和预氧丝网胎层交替叠层,采用针刺技术在垂直无纬布的方向引入增强纤维。2D针刺碳毡的致密化在等温化学沉积炉中进行,通过控制渗透时间,制备出密度分别为1.0和1.7 g/cm3的C/C复合材料(分别标记为C/C-1.0,C/C-1.7)。

2.2C/C-SiC复合材料的制备

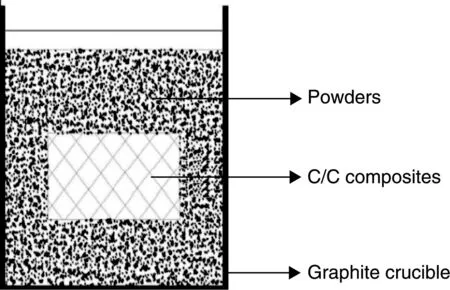

采用反应熔渗法制备C/C-SiC复合材料,其各种粉料配比为(质量分数):Si粉:60%~80%,C粉:15%~25%,Al2O3:5%~15%。将粉料放入球磨机中球磨2 h,取出后于100 ℃下烘干,然后将试样与混合粉料放入石墨坩埚,并将试样包埋于该混合粉料中 (如图1),最后,将坩埚放入高温石墨化炉中,氩气保护下,升温至1 800~2 100 ℃,保温0.5~2 h。将密度为1.0 g/cm3和1.7 g/cm3的C/C复合材料制备的C/C-SiC复合材料分别标记为C/C1.0-SiC和C/C1.7-SiC。

图1 C/C-SiC制备装置示意图Fig.1 Schematic diagram of frabrication equipment for C/C-SiC composites

2.3复合材料的密度、开气孔率及孔径分布

采用阿基米德法测量复合材料的密度和开气孔率,通过公式(1)和(2)计算复合材料的密度(ρ)和开气孔率(p):

(1)

(2)

式中,m1为试样烘干后的质量,m2为试样在水中的质量,m3为含饱和蒸馏水试样的质量。

复合材料的孔径分布反映了复合材料内部孔体积与孔半径之间的关系。本研究采用美国康塔仪器公司PoreMaster 33 型自动压汞仪分析复合材料的孔径分布。

2.4氧化性能测试

采用静态空气中的等温氧化试验测试试样的抗氧化性能,按公式(3)计算其氧化失重率(W%),最终得到试样的氧化失重曲线(W%-t曲线)。

(3)

式中:m0为未经氧化试样的质量(单位:g);m4为试样氧化后的质量(单位:g)。

2.5抗热震性能测试

采用高温1 500 ℃↔室温热循环试验测试涂层的抗热震性能,计算试样的氧化失重率,并做出其氧化失重曲线,考查C/C-SiC复合材料在热循环条件下的抗热震性能。

2.6测试表征

采用X’ Pert PRO 型 X-射线衍射仪测试氧化前后材料的相组成。试验条件为Cu靶Kα线,石墨晶体单色器,管电压40 kV,管流40 mA,狭缝Ds=1,Rs=0.3 mm,Ss=1;

利用JSM-6460 型扫描电镜在不同的放大倍数下观察氧化前后复合材料的微观形貌、涂层的厚度、涂层与基体的界面、涂层中的缺陷、复合材料截面形貌等。

3结果与讨论

3.1C/C复合材料的微观结构

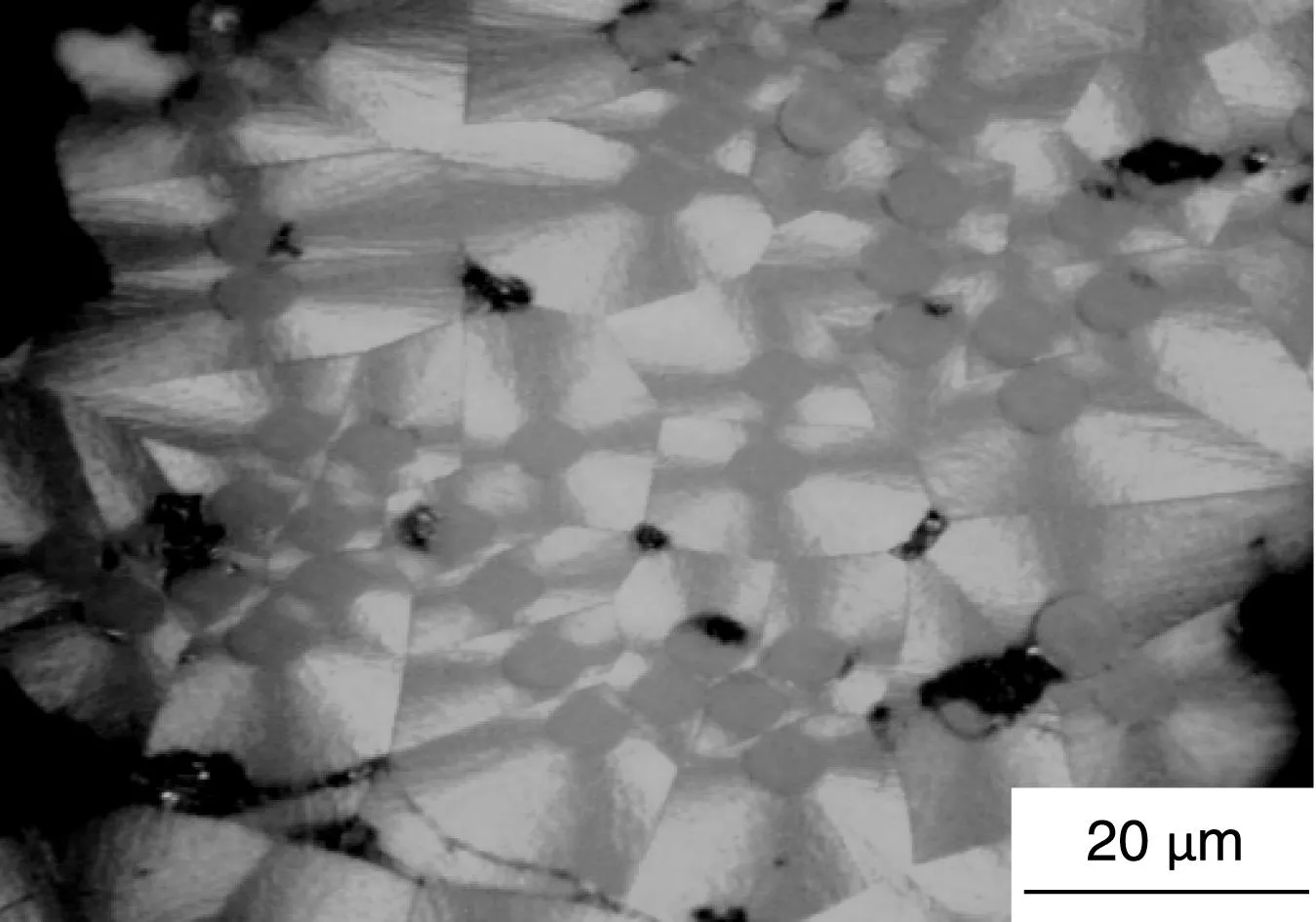

根据热解碳(PyC)在偏光显微镜下的形貌,热解碳主要有4种结构[21]:光学暗淡层 (Dark Laminar, DL)、粗糙层 (Rough Laminar, RL)、光滑层 (Smooth Laminar, SL)以及各向同性 (Isotropic, ISO) 结构。Reznik[22]等以偏光显微镜下(Polarizing Microscope, PLM),热解碳的

消光角Ae大小作为参考将热解碳的微观形貌分为以下4类:高织构热解碳 (Ae≥18°)、中织构热解碳 (12°≤Ae≤18°)、低织构热解碳 (4°≤Ae≤12°) 以及各向同性热解碳 (Ae≤4°)。图2为密度1.7 g/cm3的C/C复合材料偏光显微照片,其热解碳为中织构组织,呈现出光学上的各向异性,沉积热解碳为光滑型。

图2 C/C复合材料偏光显微照片Fig.2 PLM image of as-prepared C/C composites

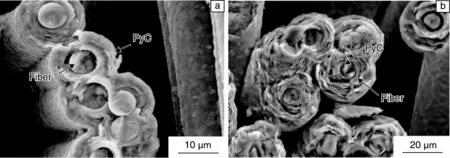

图3为C/C复合材料的微观组织SEM照片。热解碳呈片状的褶皱状堆积,层片平行于纤维的轴向,形成热解碳的同心层并围绕纤维表面生长,纤维与热解碳的结合较为紧密。密度为1.0 g/cm3的C/C复合材料热解碳厚约5~8 μm(图3a),密度为1.7 g/cm3的C/C复合材料热解碳厚约为15~20 μm(图3b)。

图3 C/C复合材料高倍SEM照片: (a) C/C-1.0; (b) C/C-1.7Fig.3 SEM images of as-prepared C/C composites: (a) C/C-1.0; (b) C/C-1.7

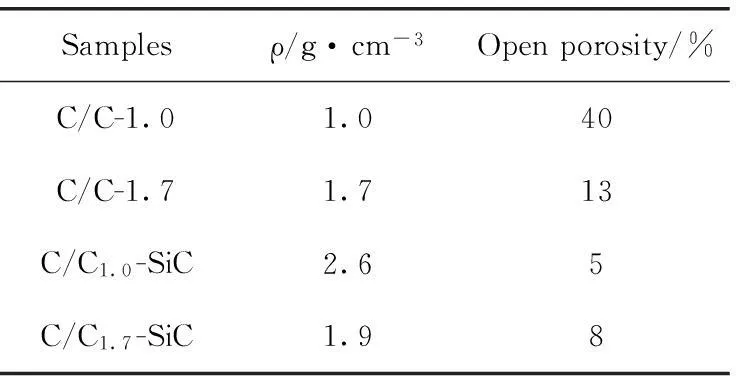

表1为不同密度的复合材料的体积密度和开孔率。由于纤维束间和网胎层的孔隙较大,增密处理时热解碳很难完全填充纤维束间和网胎层的大尺寸孔洞,而复合材料中碳纤维束内因孔隙尺寸小更易致密化。密度为1.0 g/cm3和1.7 g/cm3的C/C复合材料的开孔孔隙率分别为40%和10%。制备的C/C1.0-SiC和C/C1.7-SiC复合材料密度分别为2.6 g/cm3和1.9 g/cm3,孔隙率分别为5%和8%。通过比对这两种复合材料的孔径分布发现 (图4),低密度C/C复合材料的孔径多数分布在10~100 μm范围内,而C/C-1.7复合材料的孔径多数小于10 μm。孔径的大小对熔渗反应有重要的影响,毛细管力是反应熔渗过程中主要驱动力,孔径大小影响毛细管力的大小。孔径越大,毛细管力越小,反之越大。反应熔渗过程中的摩擦阻力随着孔径的增大而降低,因此只有孔径大小合适才有利于反应熔渗的进行。王林山[23]根据Washburn公式从理论上计算得出:在10~1 300 μm范围内,具有大小适当、孔径均一的多孔体材料有利于Si的渗入,可以制备出密度较高的C/C-SiC复合材料。韩团辉[24]进一步指出C/C预制体孔径在10~100 μm范围时比较容易熔渗。

表1 复合材料的密度和孔隙率

由于高密度C/C预制体的孔径小于10 μm,在反应熔渗过程中,Si熔体的渗入阻力较大,难以渗入复合材料内部,液相Si易于封堵高密度C/C复合材料的表面气孔,最终不能完全填充复合材料内部孔隙,其整体密度略有提高;而低密度C/C预制体的孔径大小有利于Si的渗入,在反应熔渗过程中,液相Si很容易渗入到C/C内部,与热解碳反应生成碳化硅,从而可有效提高复合材料的密度,降低孔隙率。因此C/C1.7-SiC复合材料的致密度低于C/C1.0-SiC复合材料的致密度。

图4 复合材料的孔径分布Fig.4 Pore size distributions of composites

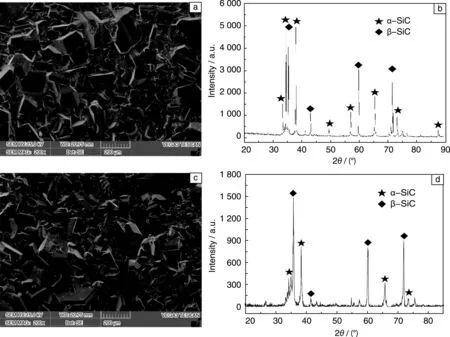

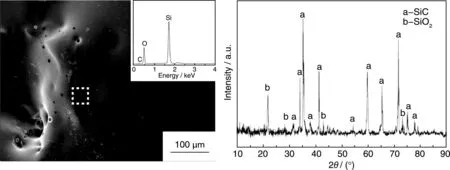

图5为两种C/C-SiC复合材料的SEM照片和XRD图谱,由图可见,两种预制体制备的C/C-SiC复合材料的涂层微观形貌和成分上基本没有太大差异。由SEM照片可以看出,C/C-SiC复合材料的外涂层较致密,由大量不同尺寸颗粒组成,颗粒表面光滑。由XRD分析得到涂层的相成分主要为α-SiC和β-SiC。

图5 C/C-SiC复合材料表面SEM照片及XRD图谱:(a~b) C/C1.0-SiC,(c~d) C/C1.7-SiCFig.5 Surface SEM images and XRD patterns of C/C-SiC: (a~b) C/C1.0-SiC,(c~d) C/C1.7-SiC

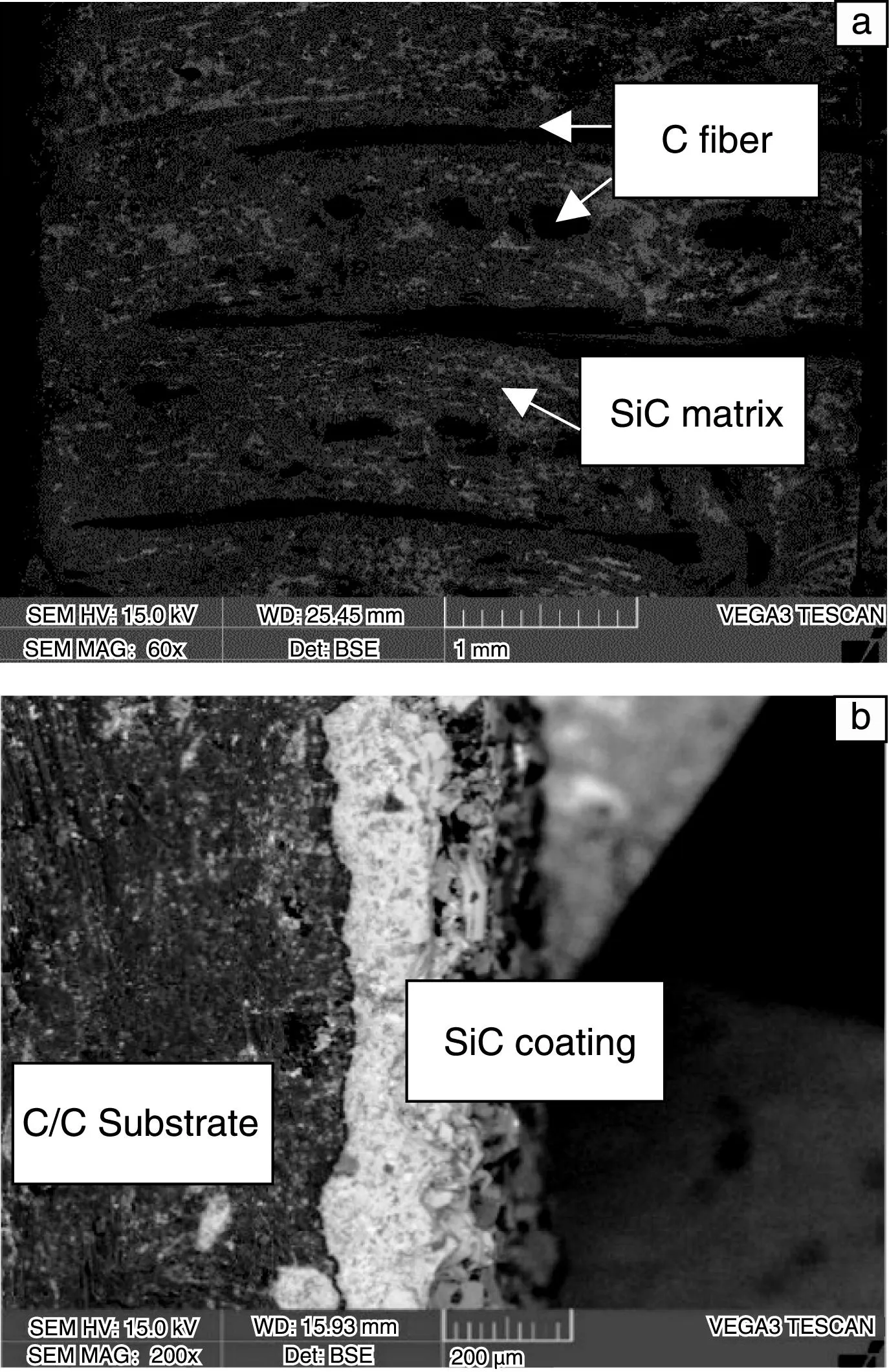

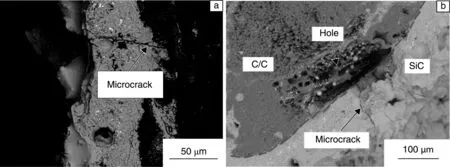

图6a 为C/C1.0-SiC复合材料的截面SEM照片,其中黑色相为碳纤维,灰色相为SiC基体。可以看出SiC填充了多孔预制体中纤维束间和短纤维网胎层中大量的孔隙,形成致密度较高的复合材料。图6b为C/C1.7-SiC复合材料的截面SEM照片,可以看出SiC多数分布在C/C复合材料的表层,形成SiC涂层,复合材料的基体内部渗入的Si含量较低,涂层厚约100 μm左右。

图6 C/C-SiC复合材料截面SEM照片:(a)C/C1.0-SiC复合材料;(b) C/C1.7-SiC复合材料Fig.6 Cross-section SEM micrographs of C/C-SiC composites: (a) C/C1.0-SiC composites and (b) C/C1.7-SiC composites

3.2C/C-SiC复合材料的抗氧化性能

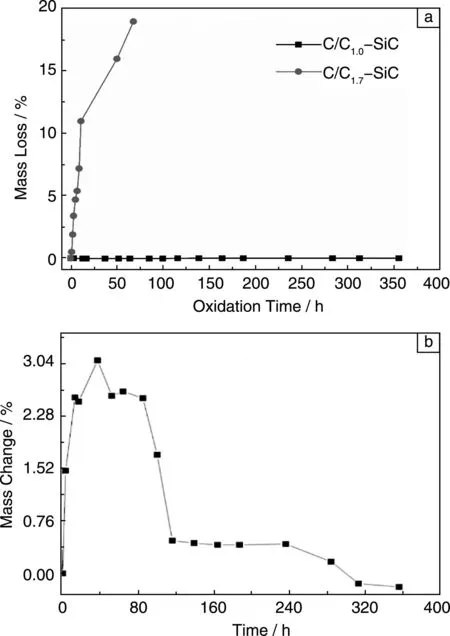

图7a为C/C-SiC复合材料在1 500 ℃空气中氧化失重曲线,由图中可以明显发现,C/C1.7-SiC复合材料氧化失重明显,氧化50 h后失重达到18%,而C/C1.0-SiC复合材料经过350 h氧化后其质量无明显变化。对C/C1.0-SiC复合材料在氧化过程中质量的变化进行分析 (图7b),发现其质量随着氧化时间先上升后下降。氧化40 h后,C/C1.0-SiC复合材料增重达到约3%,该阶段复合材料的质量快速增加主要是因为SiC氧化生成SiO2导致。随后由于碳基体与碳纤维的氧化和SiO2长时间在高温环境下挥发造成质量损失,导致复合材料整体质量降低。氧化100 h后,由于二氧化硅的封孔作用,很好地阻挡氧分子进入到复合材料内部,因此经过160 h氧化后质量变化趋于平缓。

图7 1 500 ℃静态环境中C/C-SiC复合材料氧化失重曲线(a)和C/C1.0-SiC质量变化曲线(b)Fig.7 Isothermal oxidation test of the C/C-SiC composites in air at 1 500 ℃: (a) mass loss curves of C/C-SiC and (b) mass change curve of C/C1.0-SiC

在1 500 ℃氧化过程中,C/C-SiC复合材料与氧发生以下反应:

2SiC(s) +3O2(g) → 2SiO2(s) + 2CO(g)

(4)

SiC(s) + 2O2(g) → SiO2(s) + CO2(g)

(5)

2C(s) +O2(g) → 2CO(g)

(6)

C(s) +O2(g) → CO2(g)

(7)

反应(4)和(5)使复合材料质量增加,而反应(6)和(7)导致复合材料失重。C/C1.7-SiC复合材料氧化失重主要由于材料中的碳与氧化性气体发生反应导致。在复合材料的裂纹自愈合温度以下,微裂纹是气相扩散主要通道 (图8a),氧化性气体通过微裂纹向材料内部扩散,进而与复合材料内部的碳基体与纤维发生反应 (图8b)。当环境温度高于材料中微裂纹闭合温度时,由于复合材料中微裂纹的自愈合,微裂纹不再成为氧化性气体扩散的通道,氧化性气体主要通过SiC涂层缺陷扩散进入复合材料内部,致使C/C复合材料氧化失重。当温度高于1 400 ℃时,SiC氧化生成的CO为挥发性物质,由于CO气体通过SiO2氧化膜逸出会形成气泡,为O2经SiC涂层扩散至复合材料内部提供了新的扩散通道,加快材料的氧化。

C/C1.0-SiC复合材料具有优异抗氧化性能的主要原因可以归纳为:一方面,SiC在高温下氧化生成具有流动性的SiO2(图9),其粘附于材料的孔隙与裂纹处,减小了材料氧化的活性表面积,提高了氧化起始温度;另一方面,因为SiO2具有极低的氧渗透,阻碍了氧气的进一步扩散,一定程度上延缓了材料的氧化,从而降低了材料的氧化速率。C/C1.0-SiC复合材料的质量增加是SiC在高温下氧化生成SiO2引起的。在氧化失重阶段(80~350 h),一方面制备的复合材料不可避免地存在一定的孔隙缺陷,氧化性气体会通过这些孔隙向复合材料内部扩散,与碳纤维和碳基体发生反应,造成质量损失;另一方面,高温下SiO2挥发,也会导致复合材料的质量损失。

图8 C/C1.7-SiC复合材料1 500 ℃氧化后的截面SEM照片: (a) 3 h, (b) 75 hFig.8 Cross-section SEM microgarphs of C/C1.7-SiC after oxidation at 1 500 ℃: (a) 3 h, (b) 75 h

图9 C/C1.0-SiC复合材料1 500 ℃氧化300 h后SEM照片及XRD图谱Fig.9 SEM micrograph and XRD pattern of C/C1.0-SiC after oxidation at 1 500 ℃ for 300 h

3.3C/C-SiC复合材料的抗热震性能

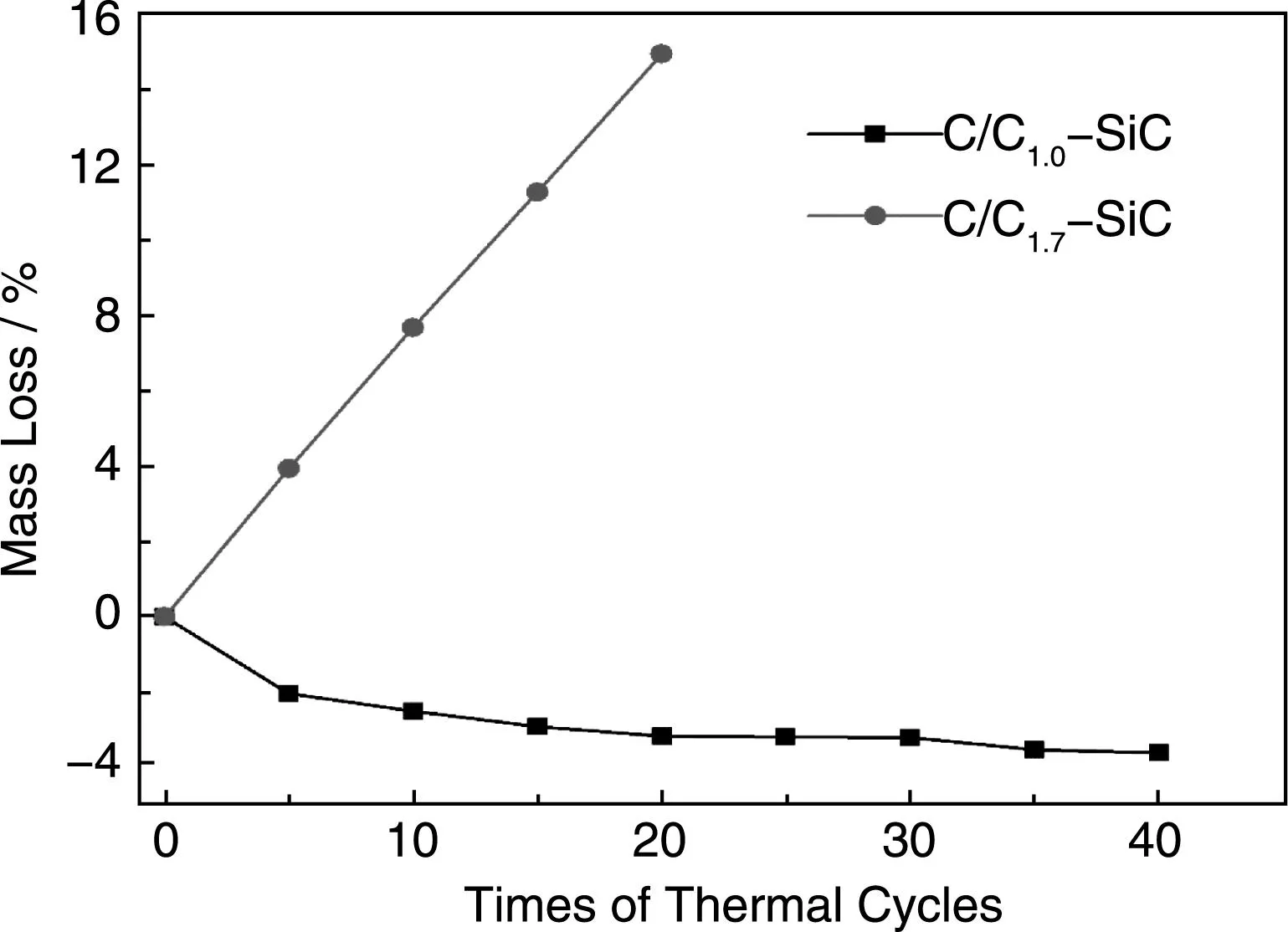

图10 C/C-SiC复合材料1 500 ℃↔室温热震失重曲线Fig.10 Mass losses after different times of thermal cycles

图11 C/C1.7-SiC复合材料热震20次后表面SEM照片Fig.11 Surface SEM micrograph of C/C1.7-SiC after 20 thermal cycles from 1 500 ℃ to RT

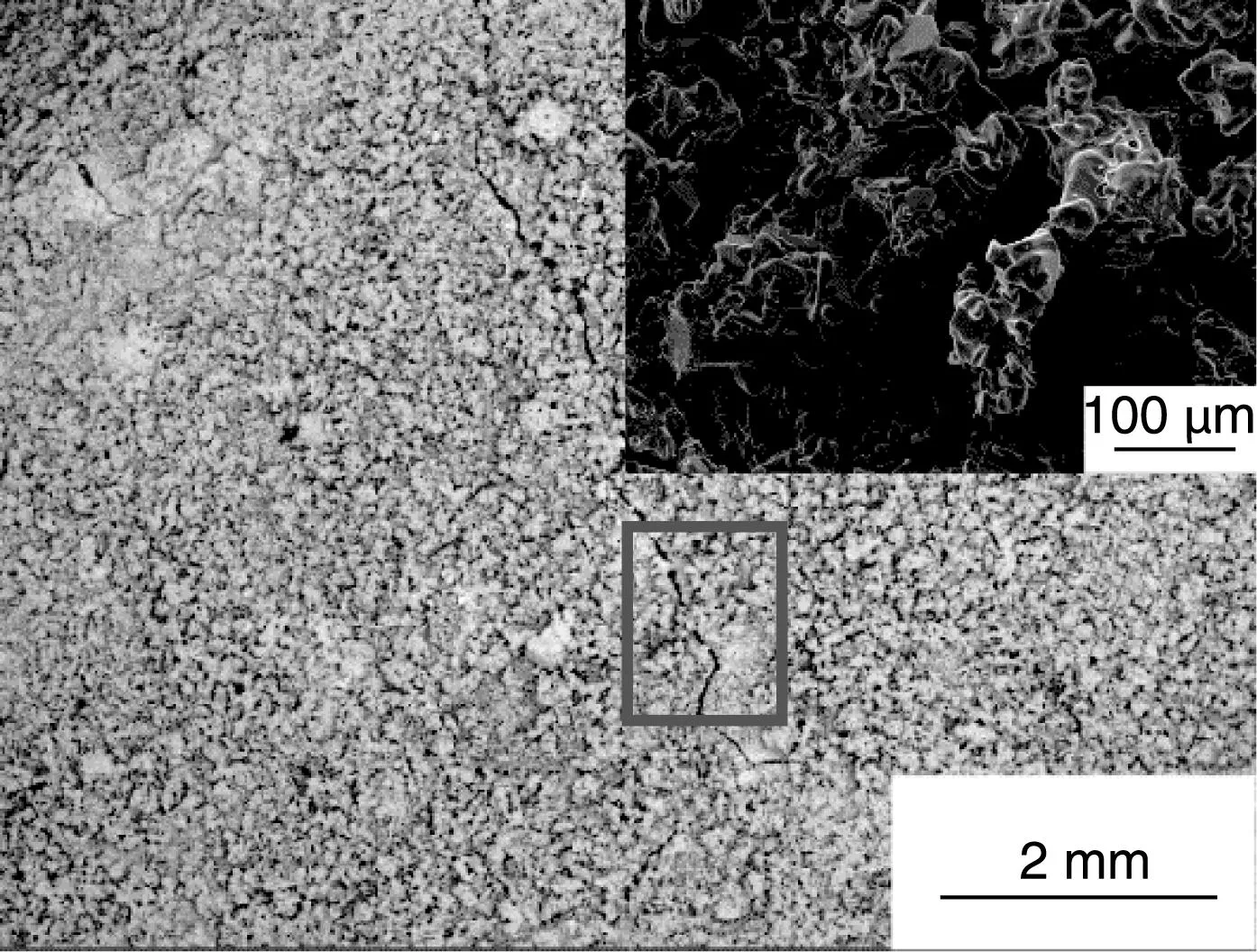

图10为两种C/C-SiC复合材料的1 500 ℃↔室温热震失重曲线。由图可知,C/C1.7-SiC复合材料的失重百分率与热震次数基本呈线性变化规律,1 500 ℃↔室温热震20次后,涂层试样失重率达15%。这可能是由于在热震循环过程中,C/C1.7-SiC复合材料表面的SiC涂层没有足够的时间形成SiO2愈合裂纹 (图11),从而导致C/C复合材料的氧化失重明显。C/C1.0-SiC复合材料试样经40次热震后的失重率为-3.91%,即在热震过程中C/C1.0-SiC复合材料不但没有失重,反而质量增加。该材料在热震循环过程中,致密的SiC基体与氧化性气体形成SiO2保护层 (图12a),有效地阻止氧化性气体向复合材料内部的扩散。C/C1.0-SiC复合材料中残存的孔隙及SiC基体在变形中产生的微裂纹可以减缓和松弛应力[25],而且致密SiC基体与低密度C/C复合材料多层界面的良好匹配有利于界面脱粘和界面滑动等,这些均能有效缓解复合材料内部材料热膨胀系数不匹配而造成的缺陷。

随温度的快速升高,复合材料内部热应力逐渐释放,且SiC基体、碳纤维及界面相产生膨胀效应,使微裂纹和间隙逐渐愈合。因此,经过40次1 500℃↔室温的热震后,复合材料外表面及内部没有大尺寸裂纹产生。对复合材料横截面线扫描分析进一步表明(图12b),40次热震后,外部SiO2层与致密的SiC基体仍能有效阻止氧化性气体向复合材料内部的扩散。

图12 C/C1.0-SiC复合材料热震40次后表面(a)及横截面(b)SEM照片Fig.12 SEM micrographs of C/C1.0-SiC after 40 thermal cycles from 1 500 ℃ to RT: (a) surface and (b) cross-section

4结论

(1)采用反应熔渗法制备了C/C-SiC复合材料,低密度C/C复合材料(1.0 g/cm3)的孔径多数分布在10~100 μm范围内,孔壁对液相Si的阻力较小,反应熔渗过程 Si熔体易渗入到C/C内部与热解碳反应生成SiC,从而得到致密的C/C1.0-SiC复合材料。而密度为1.7 g/cm3的C/C复合材料因孔径太小 (<10 μm),不利于Si熔体的渗入,仅能在高密度C/C复合材料表面形成SiC涂层。

(2)1 500 ℃静态空气环境中,氧气通过涂层中微裂纹向C/C1.7-SiC复合材料内部扩散,进而氧化材料内部的碳基体与纤维,导致C/C1.7-SiC复合材料抗氧化性能降低;对于C/C1.0-SiC复合材料而言,氧化气体与SiC基体反应生成SiO2,流动性的SiO2粘附于材料的孔隙与裂纹处,阻碍了氧气的进一步扩散,延缓了复合材料的氧化,从而具有优异的抗氧化性能。

(3)C/C-SiC复合材料在1 500 ℃↔室温的热震过程中,由于C/C复合材料与SiC的热膨胀系数不同,易造成SiC涂层开裂,致使C/C1.7-SiC复合材料抗热震性能下降。而C/C1.0-SiC复合材料内部残存的孔隙、微裂纹可减缓、松弛热震过程中产生的应力,致密的SiC基体与低密度C/C复合材料形成的镶嵌界面,有效缓解热膨胀系数不匹配而造成的缺陷,因此C/C1.0-SiC复合材料具有优异的抗热震性能。

参考文献References

[1]Li Hejun(李贺军),Luo Ruiying(罗瑞盈),Yang Zheng(杨 峥).JournalofMaterialsEngineering(材料工程)[J], 1997 (08): 8-10.

[2]Cui Hong(崔 红),Li Hejun(李贺军).JournalofSolidRocketTechnology(固体火箭技术)[J], 2001, 24(3): 63-67.

[3]Yan Guishen(闫桂沈),Wang Jun(王 俊),Su Junming(苏君明),etal.Carbon(炭素)[J], 2003, 114(02): 3-6.

[4]Huang Jianfeng(黄剑锋),Li Hejun(李贺军),Xiong Xinbo(熊信柏),etal.NewCarbonMaterials(新型炭材料)[J], 2005, 20(04): 373-379.

[5]Fu Qiangang(付前刚),Li Hejun(李贺军),Huang Jianfeng(黄剑锋),etal.JournalofMaterialsProtection(材料保护)[J], 2005, 38(03): 52-54.

[6]Huang D, Zhang M, Huang Q,etal.CorrosionScience[J], 2014, 87: 134-140.

[7]Klatt E, Frass A, Frieß M, et al.JournaloftheEuropeanCeramicSociety[J], 2012, 32(14): 3 861-3 874.

[8]Guo Xiping(郭喜平).MaterialsChina(中国材料进展) [J], 2015, 34(2): 120-125.

[9]Fu Qiangang(付前刚),Li Hejun(李贺军),Shen Xuetao(沈学涛),etal.MaterialsChina(中国材料进展) [J], 2011, 30(11): 6-12.

[10]Wang Xianghui(王向辉),Weng Li(翁 力),Zhang Weigang(张伟刚).NewCarbonMaterials(新型炭材料)[J], 2014, 29(2): 126-131

[11]Feng T, Li H, Wang S,etal.CeramicsInternational[J], 2014, 40(9): 15 167-15 173.

[12]Yao X, Li H, Zhang Y,etal.JournalofMaterialsScienceandTechnology[J], 2014, 30(2): 123-127.

[13]Zhang Tianzhu(张天助),Chen Zhaoke(陈招科),Xiong Xiang(熊 翔).MaterialsChina(中国材料进展) [J], 2013, 32(11): 659-664.

[14]Ren X, Li H, Chu Y,etal.SurfaceandCoatingsTechnology[J], 2014, 247: 61-67.

[15]Mu Y, Zhou W, Wang C,etal.CeramicsInternational[J], 2014, 40(7): 10 037-10 041.

[16]Luo Z, Zhou X, Yu J.SurfaceandCoatingsTechnology[J], 2014, 258: 146-153.

[17]Cao X, Yin X, Fan X,etal.Carbon[J], 2014, 77: 886-895.

[18]Zhu Y, Huang Z, Dong S,etal.CeramicsInternational[J], 2008, 34(5): 1 201-1 205.

[19]Wang Y, Zhu X, Zhang L,etal.CeramicsInternational[J], 2012, 38(5): 4 337-4 343.

[20]Zeng Y, Xiong X, Wang D,etal.Carbon[J], 2015, 81: 597-606.

[21]Deng H, Li K, Li H,etal.Carbon[J], 2011, 49(7): 2 561-2 570.

[22]Reznik B, Gerthsen D, Hüttinger K J.Carbon[J], 2001, 39(2): 215-229.

[23]Wang Linshan(王林山),Xiong Xiang(熊 翔),Xiao Peng(肖 鹏),etal.TheChineseJournalofNonferrousMetals(中国有色金属学报)[J], 2003, 13(5): 1 196-1 201.

[24]Han Tuanhui(韩团辉),Xiao Peng(肖 鹏),Li Zhuan(李 专).TheChineseJournalofNonferrousMetals(中国有色金属学报)[J], 2010, 20(7): 1 316-1 320.

[25]Ren Weihua(任伟华),Qiao Shengru(乔生儒),Ao Qiang(敖 强).JournalofMaterialsEngineering(材料工程)[J], 2003, 12: 26-28.

(编辑惠琼)

特约撰稿人付前刚

特约撰稿人汪强兵

付前刚:男,1979年生,工学博士,西北工业大学材料学院教授、博士生导师。博士论文被评为2009年全国百篇优秀博士论文,教育部新世纪优秀人才,获第八届陕西省青年科技奖,被评为首届陕西省青年科技新星,获首批国家优秀青年科学基金,入选首批“万人计划”青年拔尖人才。获2008年陕西省科学技术一等奖和2013年教育部技术发明一等奖(排名第二)。中国硅酸盐学会测试技术分会理事,中国材料研究学会青年工作委员会理事,中国复合材料研究学会高级会员。在Carbon,JournalofAmericanCeramicsSociety,CorrosionScience,Surface&CoatingsTechno-logy等国际学术刊物上发表论文200余篇,SCI收录180余篇,他人引用900余篇次。获授权发明专利21项。 主要研究方向:高温抗氧化涂层技术;碳/碳复合材料基体改性技术;碳和碳化硅纳米材料的制备、表征与应用。

汪强兵:男,1978年生,西北有色金属研究院金属多孔材料国家重点实验室教授级高级工程师,青年特聘研究员。先后承担或参加国家自然科学基金项目、国家重点863、国家配套等30余个项目,发表论文30篇,授权专利23项。获得4项省部级二等奖奖项,陕西省科技新星,国防创新团队和陕西省三秦学者团队核心成员。

Microstructure and Oxidation Resistance of C/C-SiCComposites Prepared by Reactive Melt Infiltration

LIU Yue, FU Qiangang, LI Hejun, LI Guanmei

(Science and Technology on Thermostructural Composite Materials Laboratory,

Northwestern Polytechnical University, Xi’an 710072, China)

Abstract:In this study, two different densities of carbon/carbon (C/C) composites modified by SiC were prepared using reactive melt infiltration method (RMI). The phase composition, microstructure and element distribution of the as-prepared composites were characterized by X-ray diffraction (XRD) and scanning electron microscope (SEM). The oxidation resistance and thermal shock resistance of C/C-SiC composites were investigated, and the morphology changes of the C/C-SiC composites after oxidation test and thermal shock test were observed by SEM. The results show that the sizes of pores determined the infiltrating depth of the molten Si during RMI. The C/C1.0-SiC composites had a low initial density with large sizes (10~100 μm), which was beneficial to infiltration of the molten melts and improvement of the final density. The oxidation behavior and thermal shock of C/C-SiC composites were measured at 1500 ℃ in statics air. It indicated that C/C1.7-SiC composites had a poor oxidation resistance and thermal shock resistance due to the coefficient of thermal expansion mismatch of SiC coating and C/C substrate. The mismatch would result in cracking or peeling and even failure of the coating. Nevertheless, C/C1.0-SiC composites had a good oxidation resistance and thermal shock resistance because of the existence of multilayer interface between SiC matrix and C/C substrate, which effectively relieved the coefficient of thermal expansion mismatch of SiC matrix and C/C substrate. Therefore, the oxidation resistance and thermal shock resistance of C/C1.0-SiC composites were improved significantly.

Key words:C/C-SiC composite; RMI; oxidation resistance; thermal shock resistance

中图分类号:TB332

文献标识码:A

文章编号:1674-3962(2016)02-0128-08

DOI:10.7502/j.issn.1674-3962.2016.02.06

通讯作者:付前刚,男,1979年生,教授,博士生导师,Email: fuqiangang@nwpu.edu.cn

基金项目:国家自然科学基金资助项目(51221001)

收稿日期:2015-09-01

第一作者:刘跃,男,1986年生,博士研究生