注塑机电液伺服系统复合控制策略研究及其应用

叶青(上海新时达电气股份有限公司,上海201100)

注塑机电液伺服系统复合控制策略研究及其应用

叶青

(上海新时达电气股份有限公司,上海201100)

摘要:压力和流量是注塑机控制系统中2个极为重要的控制量,其控制性能和控制精度将直接影响注塑成型的质量,目前广泛采用的控制方法存在动态响应性能差和控制精度低的问题,针对注塑机生产工艺要求,对注塑机伺服驱动系统的压力控制和流量控制模型进行深入研究,在此基础上提出了一种新型基于压力偏差切换调节器参数的压力环限流量控制算法。最后将该方法应用于注塑机系统当中,经过实际测试证明该算法可以有效提高注塑机系统的动态响应性能和控制精度,获得更好的控制效果。

关键词:注塑机;压力流量复合控制;伺服电机;PID调节器

注塑机是塑料成型工业中的主要加工机械,随着科技水平和注塑要求的不断提高,伺服驱动系统在注塑机行业取得快速发展。注塑机在预塑速度、融胶背压、注射速度、保压压力等变量参数的控制方面具有更高的响应速度,提高了塑机的效率,同时注塑成型精度也更高,能耗更低。

系统的压力和流量是2个极为重要的参数,其控制性能将直接影响注塑机注塑成型的质量,目前广泛应用的伺服系统多采用压力、流量独立控制或者压力、流量硬开关切换的控制方式,动态响应及控制精度性能没有得到很好的提升。

本文通过对注塑机伺服油泵变频驱动系统的压力控制和流量控制数学模型的深入研究,提出了一种新型基于压力偏差切换调节器参数的压力环限流量控制算法,为了进一步提高系统性能,本文还对算法压力控制环的相关参数提出有效补偿策略。该方法可以有效提高注塑机系统的动态响应性能,同时可以有效提高系统的控制精度,满足高精度注塑的要求。

1 压力流量控制模型

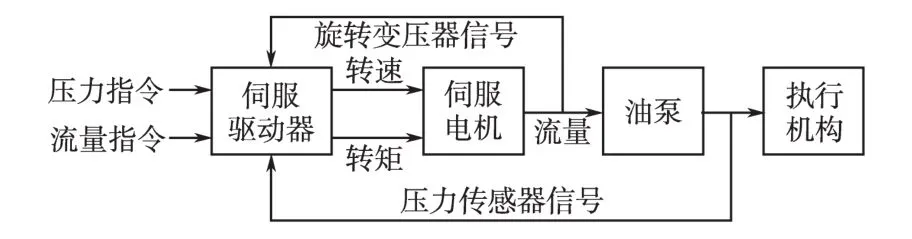

注塑机伺服油泵变频驱动系统主要由伺服驱动器,伺服电机、油泵组成。伺服驱动器根据主控制器发送的压力、流量信号,接受旋转变压器速度和位置信号以及压力传感器反馈信号,通过压力环、速度环、电流环的调节,控制伺服电机的转速和转矩,由于伺服电机和油泵构成液压传动,间接地控制系统压力和流量[1],系统框图如图1所示。

图1 伺服油泵驱动系统框图Fig.1 The block diagram of servo pump drive system

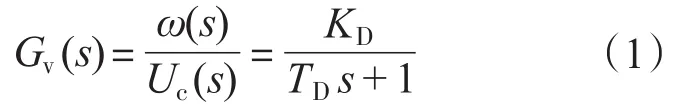

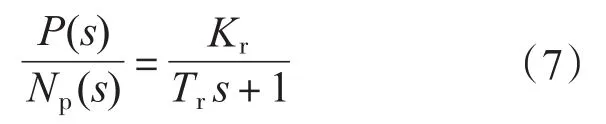

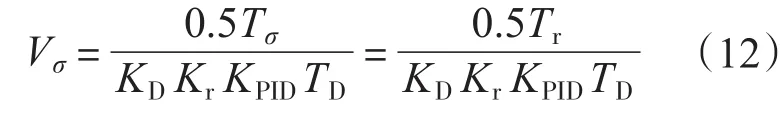

永磁同步伺服电机电流矢量控制环节的简约形式为一阶惯性滞后环节[2],其公式如下:

式中:KD为伺服电机的速度增益,rad/V;TD为伺服电机的时间常数,s。

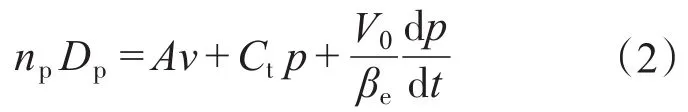

注塑机系统流量连续性方程可以表示为

式中:Ct为总的泄漏系数,m3/s·Pa;V0为油泵输出回路的容积,m3;βe为液压油液的弹性系数;Dp为油泵排量,L/min;np为油泵转速,r/min;A为液压缸有效作用面积,m2。

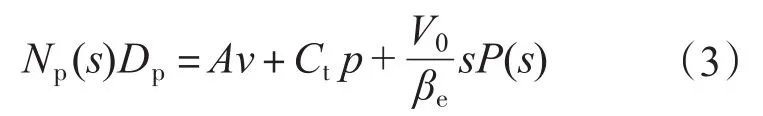

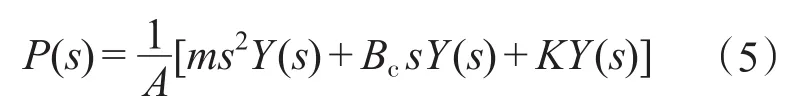

对式(2)进行拉普拉斯变换可得:

注塑机液压缸和负载的力矩平衡方程可以表示为

式中:m为液压缸的等效质量,kg;βc为液压缸的粘性阻尼系数;k为负载的弹性系数。

对式(4)进行拉普拉斯变换可得:

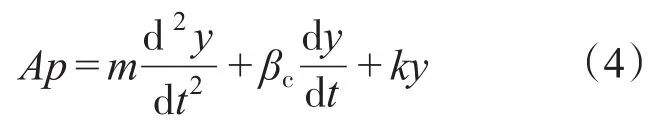

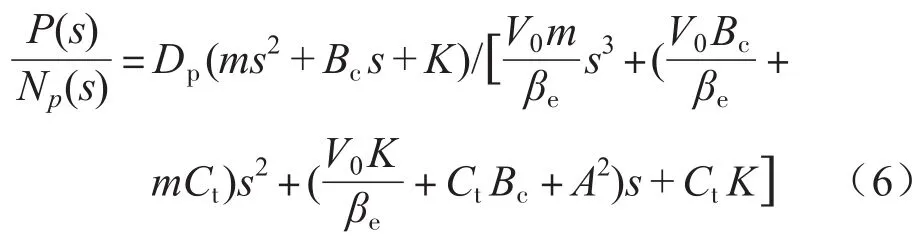

进而可以得到压力控制数学模型为

在进行压力环的闭环PID调节时,系统压力将处在饱和状态下,系统流量都用于补偿压缩流量和泄漏流量,因而可认为此时的负载弹簧刚度很大,系数K趋向于无穷大。因而式(6)可以简化为

式中:Tr为执行机构时间常数,s;Kr为执行机构的压力增益,Pa/rad。

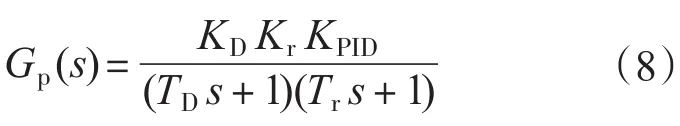

最终得到系统的简化传递函数为

对式(8)中所示的系统压力控制开环传递函数进行分析可知:系统为零阶系统,存在比较大的稳态误差,需要加入积分环节,在负载刚度小于液压弹簧刚度时,系统快速性主要受到执行机构和负载的耦合频率影响,在负载刚度大于液压弹簧刚度时,例如高压锁模、保压阶段,系统稳定性和快速性受速度调节器的响应频率影响[3]。

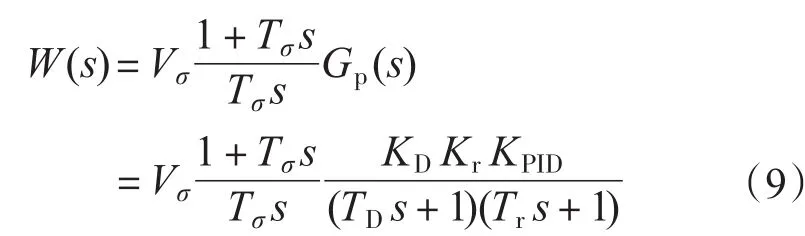

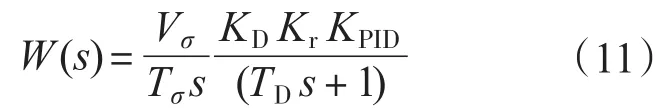

通常执行机构的时间常数Tr大于伺服电机的时间常数TD,所以压力控制的调节对象是由1个时间常数为Tr的大时间常数惯性环节和1个时间常数为TD的小时间常数惯性环节组成,因而调节器宜选用PI调节器,则系统的开环传递函数为

令调节器的时间常数为

则得到:

这是典型的I型开环传递函数,则调节器的比例系数应该为

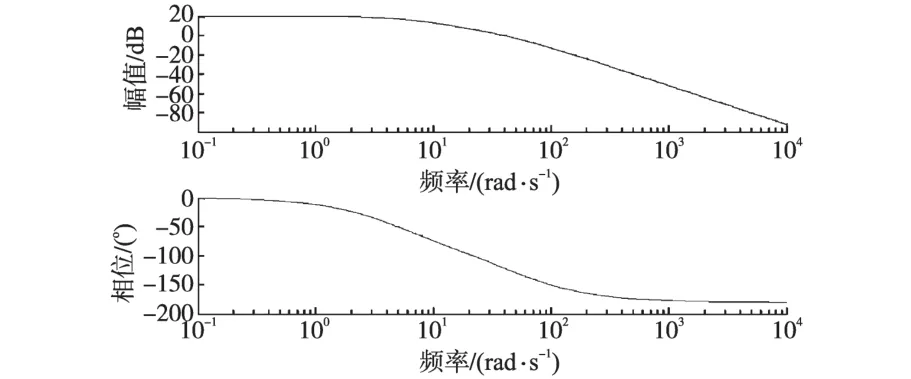

整个闭环的等效时间常数为2TD,对式(8)中的压力控制开环传递函数作伯德图分析,在分子系数取10时可以得到如图2所示的伯德图。从图2中可以得知,相位滞后对压力系统稳定性影响较大,选择合适的带宽,如压力环节控制在5 Hz时,系统是稳定的。

图2 压力控制伯德图Fig.2 Bode diagram of pressure control

2 压力流量复合控制策略研究与实现

2.1压力环限流量控制

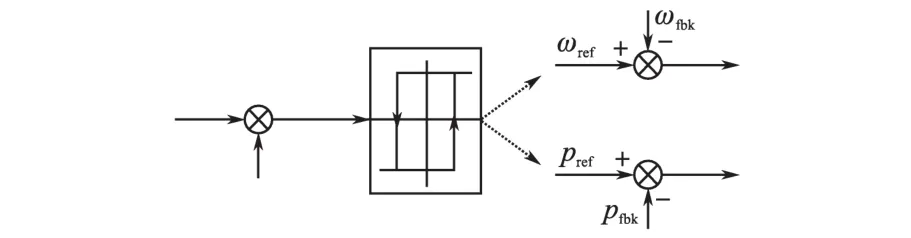

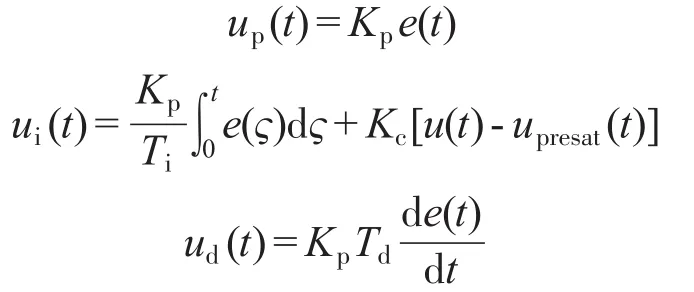

在注塑机实际工作过程中会存在流量控制和压力控制两种状态,这两种状态和生产工艺息息相关,系统实际压力和转矩输出成正比关系,而流量输出和油泵转速成正比关系,因此压力和流量控制模式的切换,实际上是转矩和转速控制的在线切换,通常系统对过程切换的快速要求较高,在频繁高速切换过程中,极易引入转矩、速度波动和超调,从而造成切换过程的不稳定性,常用的控制方法是通过滞环参数硬开关切换,其控制框图如图3所示[4]。

图3 滞环参数硬开关切换控制框图Fig.3 The block diagram of switching base on hysteresis parameter

采用图3中的控制方法,切换过程比较复杂,现场需要调试参数过多,同一套参数很难满足不同制品的生产需求。针对上述方法存在的不足,本文提出一种压力环限流量控制算法,该算法是在压力控制的同时,引入流量控制信号,限制压力控制调节器的速度指令输出,从而达到流量控制的目的,系统控制框图如图4所示,这种控制方法设计环路比较简单,压力控制和流量控制的切换过程在调节器内部完成,使得过渡过程非常平滑,且不需要现场切换参数的调整[5]。

图4 压力环限流量控制框图Fig.4 The control block diagram of ressure pcontrol with flow limit

2.2Anti-windup PID调节器设计

上述压力环限流量控制框图的核心在于PID调节器,在传统PID调节算法中,由于积分环节的存在,当控制系统工作在给定值大幅度变动时,被控量大幅超调,系统动态性能下降。分析式(8)中的系统传递函数,在压力控制切换到流量控制状态时,压力控制环路处于饱和状态,在切换为压力控制时,需要快速退出饱和状态,为解决此问题,在系统设计时将在压力调节环中采用Anti-windup PID调节器[6]。

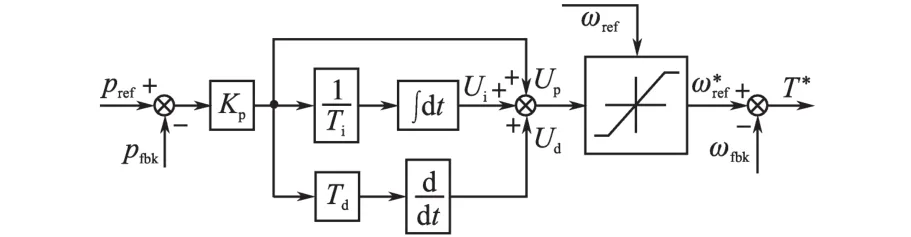

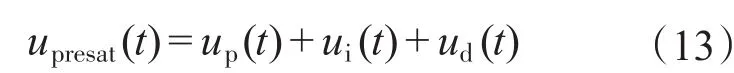

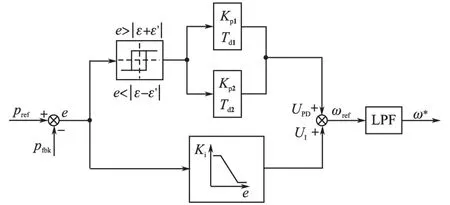

压力环中的PID调节器采用如图5所示的结构,为了防止调节器中的积分饱和,在传统的PID调节器后面加入了1个校正环节,在校正环节前的PID输出为

其中

式中:up(t)为比例环节输出;ui(t)为带校正的积分环节输出;ud(t)为微分环节的输出;u(t)为PID调节器的输出;upresat(t)为校正环节前的PID输出量;e(t)为输入偏差;Kp为比例系数;Ti为积分时间常数;Td为微分时间常数;Kc为校正环节的比例系数。

图5 Anti-windup PID调节器结构图Fig.5 The control block diagram of Anti-windup PID

采用Anti-windup PID调节器后,选择合适的Kc值作为退饱和系数,可以快速退出流量控制时的压力饱和状态,提高系统响应。

2.3压力差参数切换控制

采用上述方式,在任何时刻,压力环、速度环、电流环构成的伺服调节系统同时工作,不存在控制模式的切换,保证了控制过程的连续性,但是如果采用单套参数调整压力环,在实际运用中尚存在一定问题。

综合均衡系统的稳定性和快速性,本文在压力控制环路中提出基于压力误差切换调节器参数的控制算法,参数的切换过程仍旧在调节器内部进行,控制算法中按照压力差的大小切换强参数和弱参数,为防止在某一压力点过于频繁的切换控制参数,在压力差参数间加入迟滞死区,控制框图如图6所示。

图6中,e为压力偏差,ε为压力偏差的切换点,ε'为切换过程的死区,UPD为调节器比例微分环节的输出,UI为调节器积分环节的输出,本课题中将积分的调节量分离处理,积分系数的调整随着ε的减小逐渐降低,逐步降低积分累积器的作用,比例和微分环节采用强弱参数切换的方式,ε可作为压力反馈超调量的灵敏度调节参数,压力超调量大时,降低强参数和弱参数的切换点,ε'选择为压力控制精度指标的2~3倍,可促进切换过程的快速性和稳定性,在待机的底压底流状态,也可以实现弱参数的控制。

图6 压力差参数切换控制框图Fig.6 The control block diagram of switching base on pressure bias

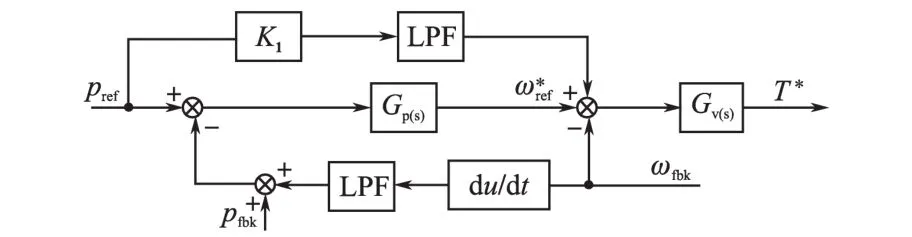

2.4参数补偿及缓冲控制

注塑机液压驱动系统在注塑成型不同阶段,压力和流量指令各不相同,油路效应会有不同的泄漏量,对压力和流量复合控制的快速性和稳速精度有较大的影响,因此必须对泄漏量进行补偿[7]。

积分器的作用可以自动补偿泄漏量的影响,但积分器的响应滞后,容易饱和,增加了系统压力的超调量,所以本课题采用压力前馈补偿的方式来降低积分环节的影响,其控制框图如图7所示。

图7 参数补偿及缓冲控制框图Fig.7 The control block diagram of compensation and buffer

图7中,K1为压力前馈系数,在压力给定信号大幅变动时,实际压力存在滞后,此时积分环节很容易饱和,通过计算压力变化的加速度,直接叠加到速度指令上,可减小积分环节的累积量,同时也能提高响应。

3 实验结果及分析

3.1实验平台

将本文提出的压力环限流量控制算法应用于注塑机系统,并在实际机器上进行测试,测试平台的相关参数如下:

测试平台驱动器参数:AS2804T0011,额定电流25 A;油泵参数:32CC/REV;机器参数:锁模力80 t,系统最大压力145×105Pa。

3.2实验结果

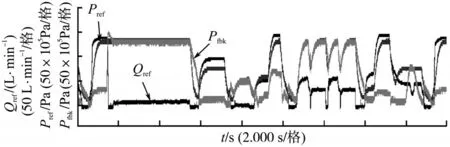

图8为实验平台测试所得的完整注塑机工艺曲线图,3条曲线分别为流量Qref、压力给定信号Pref和压力反馈信号Pfbk,采用压力环限流量控制算法的系统的压力稳定性较高,压力控制和流量控制过渡性能较好。

图8 注塑机完整曲线Fig.8 The cycle curves of injection molding machine

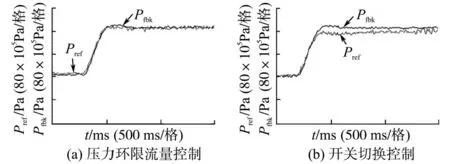

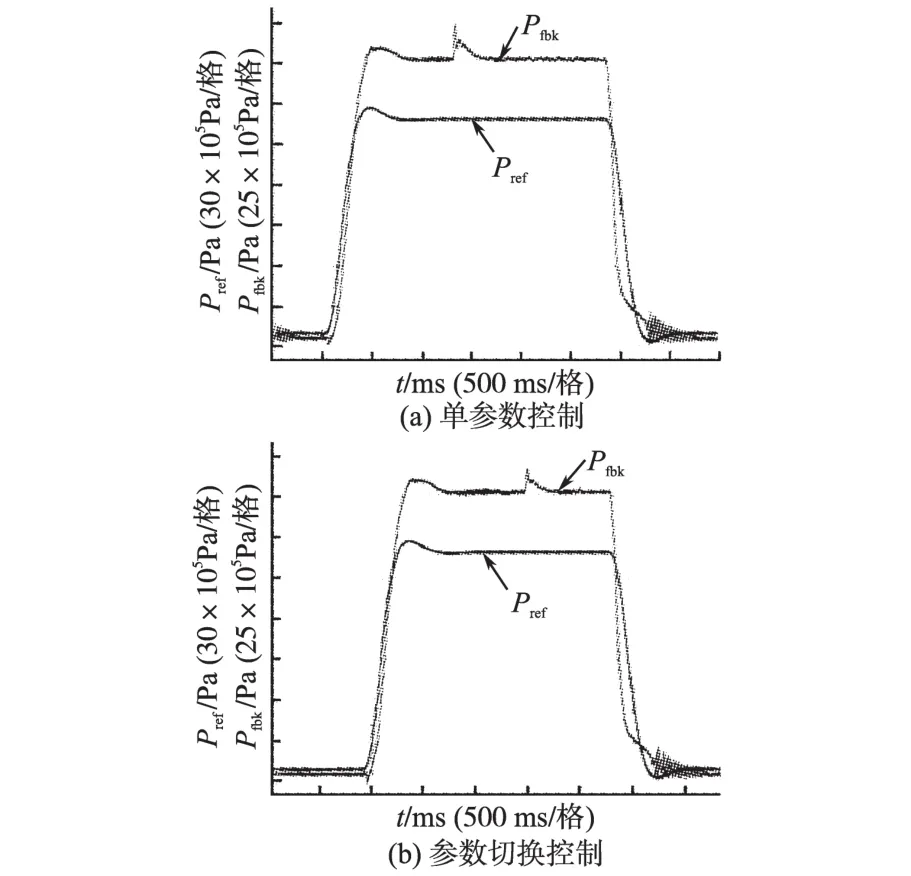

采用复合流量限制的控制压力环方式的控制效果如图9a所示,具有较高的动态响应速度和更高的控制精度,相比于传统方式,如图9b所示,采用本文提出的压力环限流量控制方法具有明显优势,图9中压力给定信号为Pref,压力反馈信号为Pfbk。

图9 压力环限流量测试压力曲线Fig.9 The test curve of pressure control with flow limit

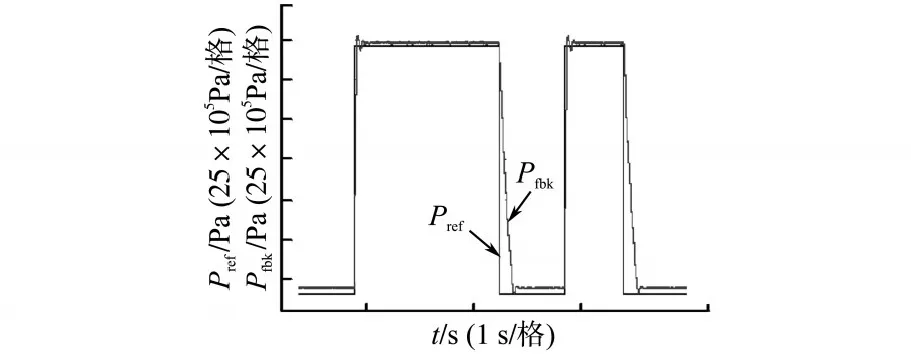

压力控制下的阶跃响应波形如图10所示,在压力指令阶跃给定条件下,压力最快响应时间为120 ms,稳态压力波动峰峰值为0.05 V,稳态压力精度±0.42%,图10中压力给定信号为Pref,压力反馈信号为Pfbk。

图10 压力阶跃控制波形Fig.10 The curves of pressure step response

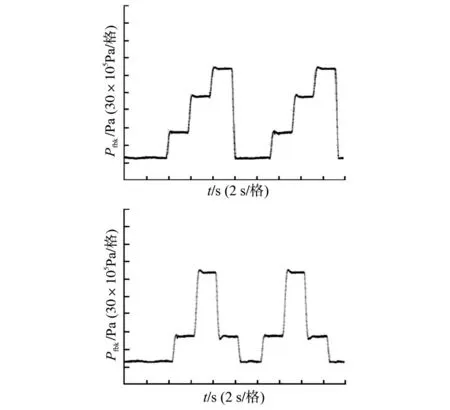

不同条件下多段保压测试波形如图11所示,经过记录多次曲线可知,系统保压压力Pfbk重合度较高,计算可得压力上升时超调量为0.33 V,相当于额定压力的3.3%。

图11 多段保压测试波形Fig.11 The curves of multi pressure holding

图12为压力差参数切换测试实际压力曲线,本文提出的压力环限流量算法中控制器的参数调节是通过压力偏差进行的,强弱参数切换速度更快,且更加平稳,超调量较小,如图12所示,压力给定信号为Pref,压力反馈信号为Pfbk。

图12 压力差参数切换测试波形Fig.12 The curves of switching base on pressure bias

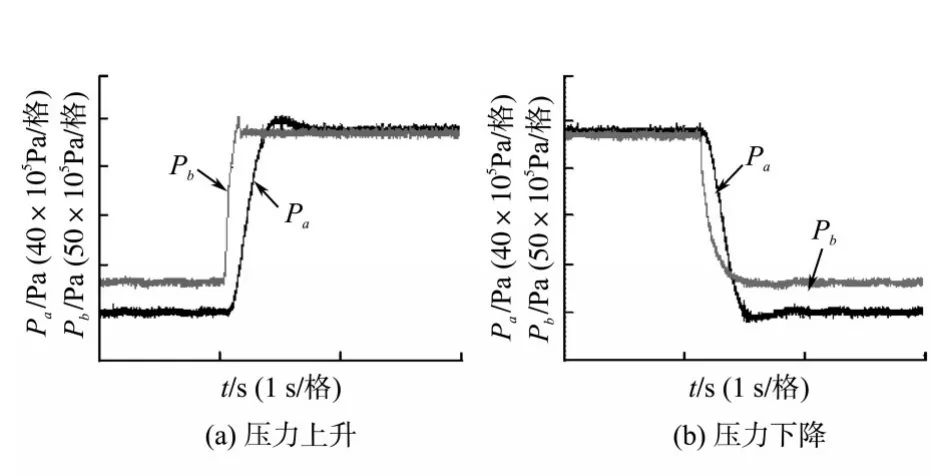

图13为压力前馈补偿测试的实验结果,文中为了更好地提高算法性能提出了有效的参数补偿策略,测试结果表明,加入压力补偿控制后Pb曲线和完全采用PID调节器控制Pa曲线相比,在压力上升和下降阶段,都有比较快的响应。

图13 压力前馈补偿测试波形Fig.13 The test curves of pressure feedforward

4 结论

本文通过对注塑机伺服驱动系统压力控制和流量控制的数学模型进行研究,针对传统控制方法存在动态响应性能差和控制精度不高的问题,提出了一种新型有效的基于压力偏差切换调节器参数的压力环限流量控制算法。

为了进一步提高控制精度,本文还提出了有效的针对压力控制环相关参数的补偿策略,最后本文将该方法应用于实际注塑机系统,经过实际试验测试证明,该算法可以有效提高注塑机系统对压力流量控制的动态响应性能和控制精度,采用该算法的压力稳定性更高,过渡更加平稳。

参考文献

[1]许宏光,曹健,赵阳.直驱式电液伺服系统及其在注塑机上的应用[J].机床与液压,2005,33(3):119-120.

[2]Stone Cheng,Yuan-yonghuang,Hsin-hungchou. Dual Robust Controller Design for High Power AC Servo Drive[J]. IEEE Computer Society,2008,27(1):97-99.

[3]郝双晖,石晶合,郝明晖,等.直驱式电液伺服系统压力流量复合控制[J].吉林大学学报(工学版),2011,41(4):1114-1117.

[4]韩江,肖扬,夏链,等.新型伺服液压机泵控液压缸液压伺服系统的建模与仿真[J].液压与气动,2011(10):12-15.

[5]钟汉如,王文俊.液压注塑机伺服泵流量与压力解耦控制方法[J].机械与电子,2012(6):54-57.

[6]于艳君,柴凤,高宏伟,等.基于Anti-Windup控制器的永磁同步电机控制系统设计[J].电工技术学报,2009,24(4):66-69.

[7]Jing B D,Lu S,Yang L Z,et al. Research of Hydraulic Jack Leakage Diagnosis Emulation Base on Wavelet/AMEsim[J]. Key Engineering Materials,2009,392(1):103-108.

修改稿日期:2015-08-18

Control Strategy and Application of PMSM in Injection Molding Machine Servo Pump System

YE Qing

(Shanghai STEP Electric Corporation,Shanghai 201100,China)

Abstract:The pressure and flow are two important parameters in the control system of injection molding machine,weigh heavily on the quality of the injection molding. To solve the problem of poor dynamic response and low precision,analyzed the mathematical model of pressure and flow control of servo motor drive system,also meets the common pursuit of injection molding machine,the composite control strategy through the method of pressure control with flow limit was put forward. Eventually,applied the method of the injection molding machine system,after strict test and practical,the above advanced control method meets with the high-precision and high response requirements of the injection system,gets better control effect.

Key words:molding machine;pressure and flow compound control;servo motor;PID regulator

收稿日期:2015-04-21

作者简介:叶青(1982-),男,硕士研究生,Email:yeqing@stepelectric.com

中图分类号:TP273

文献标识码:A