ACS800变频器主从控制在钻机中应用研究

黄冰,陈波,张大业(中石油川庆钻探工程有限公司川西钻探公司,四川成都610057)

ACS800变频器主从控制在钻机中应用研究

黄冰,陈波,张大业

(中石油川庆钻探工程有限公司川西钻探公司,四川成都610057)

摘要:介绍ABB-ACS800交流变频器主从控制在钻机中应用。介绍“频率限幅”现象,分析变频器通过主从控制分配转矩的过程;介绍“控制转换”现象,分析变频器由主从控制下的转矩控制转为非主从控制下的速度控制过程。实际应用证明通过合理设置参数,防止上述现象出现,实现转矩合理分配和控制转速差。

关键词:变频器;主从控制;频率限幅;控制转换

ZJ70DBS是全数字化交流变频电动钻机。控制系统是Simens的S7-400 PLC;驱动装置是ABB的ACS800-107-1160/1740-7柜式逆变单元,它是ABB新一代全数字高端交流变频器,能完美控制交流电机。

1 主从控制

1.1简述

对多电机传动系统,为得到理想的同步和负载均分的控制效果,ACS800变频器采用主从控制技术:每台变频器控制1台电机,变频器间通过光纤连接,其中1台变频器设为主机,其它变频器为从机。外部信号(包括启动、停止、给定信号等)只与主机通讯,主机将从机控制字和转速给定值、转矩给定值广播给所有从机,实现对从机的控制;从机不通过主/从连接给主机发送、反馈数据。

1.2原理

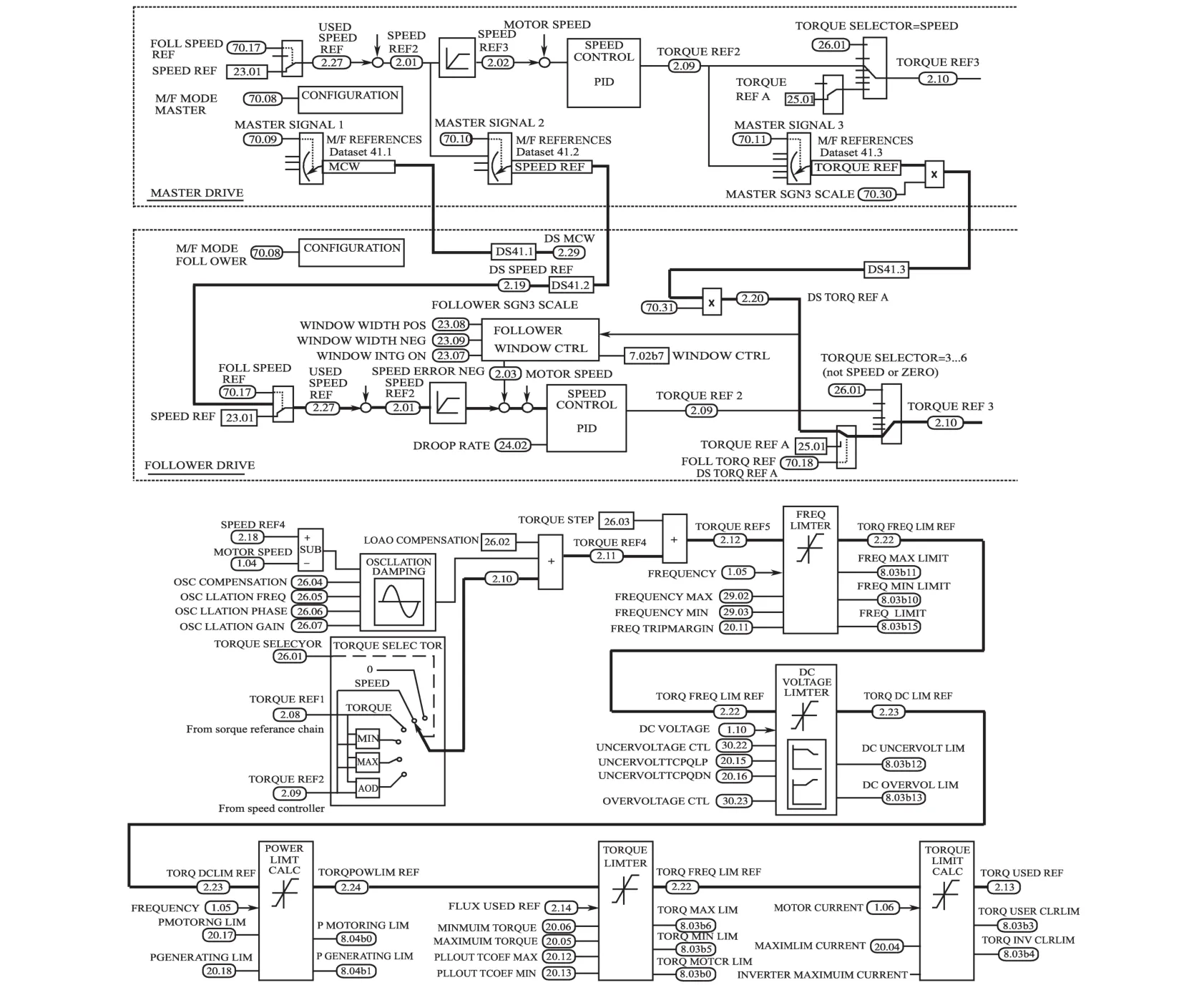

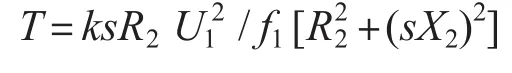

主从控制的主机采用速度控制:根据DTC原理,比较编码器反馈值和转速给定值,通过PID调节器计算出转矩给定值T1(参数2.09),该值经过频率限幅、直流电压限幅、功率限幅和转矩限幅后,得到最终转矩给定值T2(参数2.13):不受限幅限制,则T2=T1;受限制,T2<T1。T2和定子磁通给定值分别同相应的实际值在滞环比较器内进行比较,得到最优的PWM信号,直接控制IGBT开关状态,输出一定频率电流,获得转矩,调节转速。

从机根据主、从机连接方式选择控制方式。主、从机间通过皮带等连接的是柔性连接;通过齿轮、链条等连接的是刚性连接。由于多电机传动系统重要的是主从同步,柔性连接机构不能确保同步,因而从机常采用速度控制:跟随主机的转速给定,主、从机转速给定一致,但负载转矩不能平均分配;刚性连接机构耦合紧密,确保同步,从机常采用转矩控制:无转速比较,从机直接接收来自主机的转矩给定值,该值仍会经过4个限幅,不受限,则与主机平分负载转矩;受限,主机重新分配负载转矩,从机转矩减小,见图1。

图1 主、从机转矩给定链Fig.1 Master,follower′s torque reference chain

2 实例

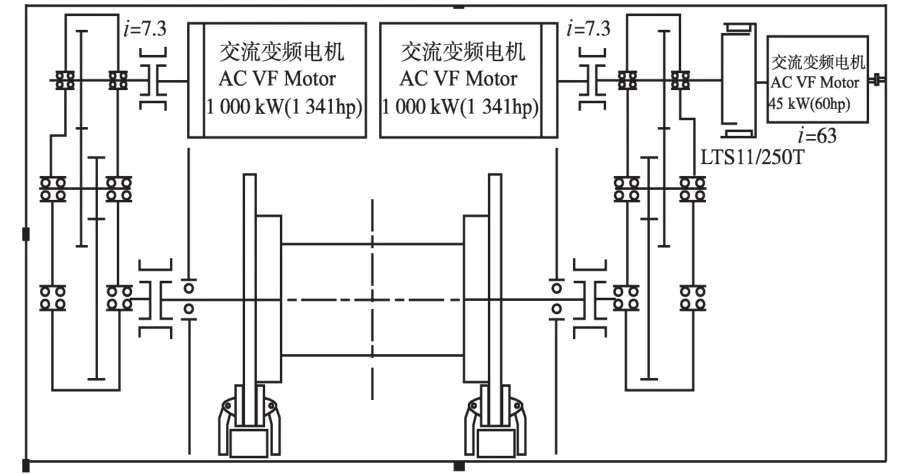

该ZJ70DBS钻机仅绞车是双电机驱动,刚性连接(见图2),主机为速度控制,从机为转矩控制。以“频率限幅”和“控制转换”二实例来说明主从控制的原理及应用。

图2 绞车传动图Fig.2 Drawworks′transmission diagram

2.1频率限幅

2.1.1现象

绞车使用双电机,A电机为主机,B电机为从机,最高转速nmax均设为1 560 r/min;将速度手柄推到底(即以1 560 r/min为转速给定值),正转匀加速上提游车,转速达到某一值(设为nlim)后,随着转速的增加,B电机的转矩、功率降低甚至为负值,电流降低;而A电机电流、转矩、功率均大幅增加,A,B电机负载严重不平衡。

2.1.2数据

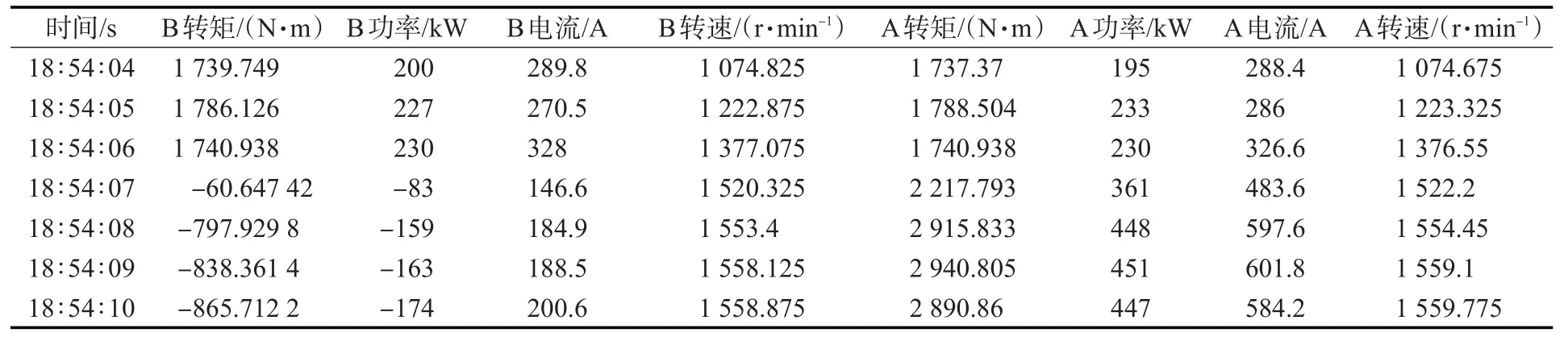

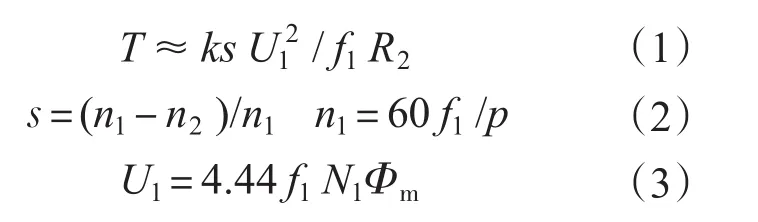

表1为来自工控机监控数据。

表1 “频率限幅”中A,B电机参数表Tab.1 A,B motors′parameter list in“frequency constraint”

2.1.3分析

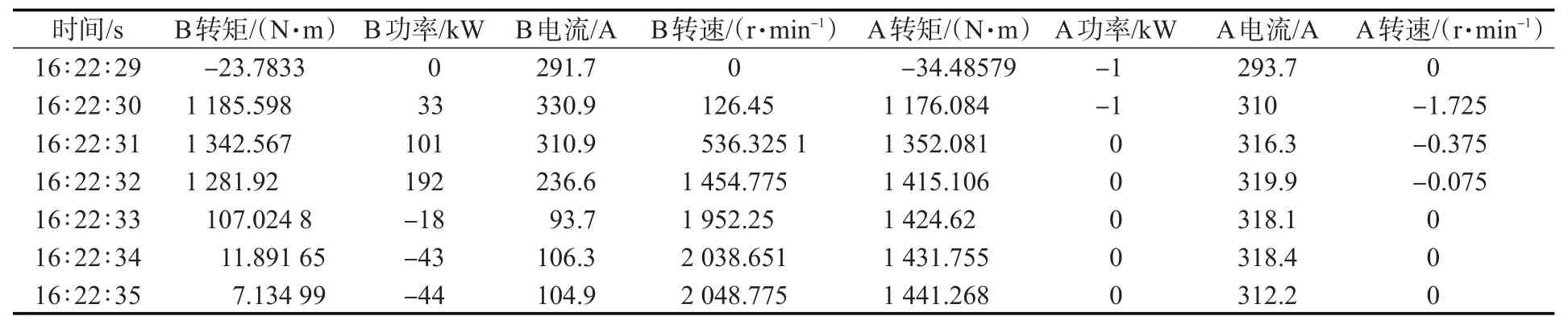

绞车电机是三相交流异步变频电机,其电机输出转矩公式为

式中:T为转矩;s为转差率;R2为转子每相绕组电阻;U1为定子每相绕组感应电动势;f1为定子电流频率;X2为转子每相绕组最大感抗值。其中(sX2)2对转矩值影响小。

式中:n1为同步转速;n2为电机转速;p为极对数;Φm为旋转磁场通过单相绕组的最大磁通;N1为单相绕组匝数。

将式(2)、式(3)代入式(1)得:

1)4~6 s,主、从机转速、输出转矩几乎一致。根据前述原理,主机计算所需合转矩,并平均分配给主、从机;同时,负载以a1匀加速运行,主、从机输出转矩及合转矩均不变,根据式(4),T不变,则n1即f1随n2升高而增加。

2)7~10 s,主、从机转速几乎一致,但输出转矩严重不平衡。这其实是从机转矩受“频率限幅”限制,主、从机重新分配转矩的结果。

由于从机按转矩给定值运行,但不向主机反馈其转矩和转速实际值,且仅依赖编码器对速度监控,保护不足,因此从机变频器内部会计算一个估算速度值(设为n估),转速达到nlim但小于nmax时,由于估算值偏大,n估= nmax,此时电机定子电流频率为f1 lim。

由于外部信号只与主机通讯,决定了绞车的转速给定值是主机最高转速而不是从机的,尽管从机n估=nmax,但主机未达到给定转速,主机继续加速,通过机械耦合,从机跟随转动,从机转速n2继续升高,但从机定子电流频率f1不变(即n1不变),保持为f1 lim,这就叫“频率限幅”;同时,主机f1仍随n2升高而增加,负载以a2匀加速运行,主、从机输出转矩不平衡但合转矩不变。

根据式(4),从机n1不变和加速时合转矩不变:

n2升高但n2<n1,从机转矩降低,主机转矩升高;

n2=n1,从机输出转矩为0,主机输出全部转矩;

n2>n1,从机转矩为负值,处于发电状态,不对外作功,却将一部分主机机械能转化为电能;主机转矩迅速升高,其转矩不仅用于负载,一部分用于拖动从机。

2.1.4结论及措施

频率限幅导致主、从机输出转矩严重不平衡,这种状况主要与从机估算速度值有关,如果n估始终小于nmax,就能避免该现象;因此设定从机最高转速高于主机的,在从机达到主机最高转速期间,n估始终小于从机的nmax。实践中,将主机最高转速设为1 560 r/min,从机最高转速设为1 610 r/min以上,没再出现频率限幅现象。

2.2控制转换

2.2.1现象

绞车使用双电机,A电机为主机,速度控制;B电机为从机,转矩控制,主机最高转速设为2 050 r/min(也是主、从变频器最大输出转速),而从机最高转速设为2 100 r/min以上(不会“频率限幅”)。

1)启动双电机,解除刹车,转速给定为0,主、从机悬持,输出转矩一致;

2)绞B电机联轴器拆开,启动双电机,误操作解除刹车,转速给定为0,绞B电机转速迅速升高至约2 050 r/min,并保持该转速运转;绞A电机几s微动后,悬持。

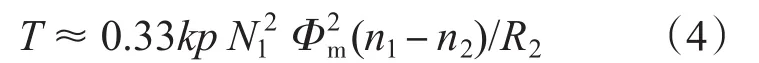

2.2.2数据

表2为来自工控机监控数据。

表2 “控制转换”中A,B电机参数表Tab.2 A,B motors′parameter list in“control convert”

2.2.3分析

启动双电机,解除刹车,转速给定为0,主机A计算所需合转矩,并分配给主、从机。

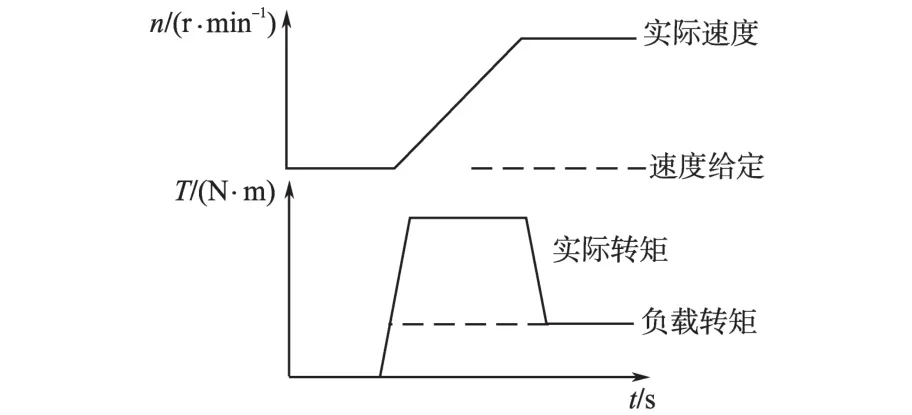

1)从机B:由于联轴器拆开,负载转矩几乎为0,从机接受主机转矩给定值,输出转矩≫负载转矩,绞B迅速加速,f1随n2升高而增加,30~33 s,在达到2 050 r/min前,一直输出略增加的转矩值;33~35 s,在达到2 050 r/min后,从机B将转为速度控制,转速给定为2 050 r/min,主机A对从机B的转矩给定值无效,从机遵循前述速度控制原理,重新计算转矩,使其等于负载转矩,最终通过降低f1迅速获得低转矩,以保证按转速给定值2 050 r/min运行,防止超速;见图3。

图3 “控制转换”中从机转矩、速度图Fig.3 Follower′s torque and speed diagram in“control convert”

2)主机A:30~33 s,由于与从机分配转矩,输出转矩<(悬重)负载转矩,电机反转,游车下滑,但转速给定为0,为克服反转动,主机A重新计算合转矩,该值会增大,但由于转矩分配的原因,电机会继续微动;33~35 s,在从机B转为速度控制后,绞A,B电机间无主从控制,类似于单电机运行,主机A按转速给定的0 r/min运行,承受全部(悬重)负载转矩,保持悬持,从机B按转速给定2 050 r/min匀速运行,输出转矩几乎为0。

2.2.4结论及措施

这是一个误操作造成的极端案例,通常不会出现这种工况。从1)到2),可推论出:从机转矩控制时,始终接受主机转矩给定值并输出,当从机负载转矩减少或丢失,从机会加速,偏离主机转速,达到限值时,从机转化为速度控制,输出转矩会降低,主、从机输出转矩不平衡。

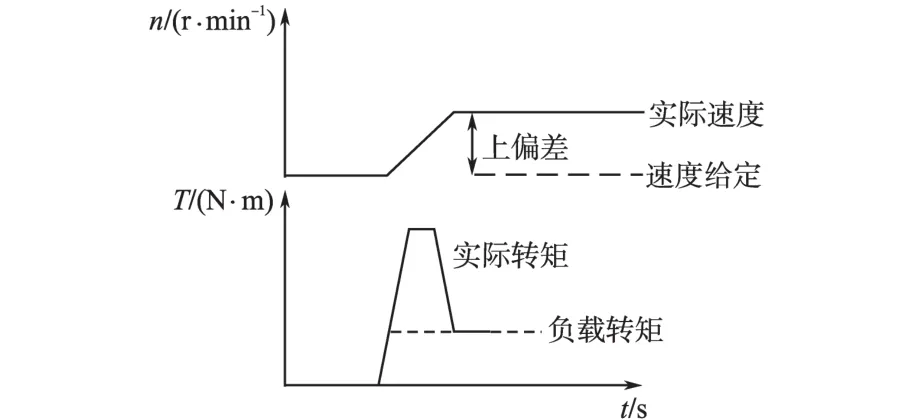

在工程中,通常会允许负载不平衡,但会限制主、从机转速差,不会出现案例中主、从机差速过大现象。一方面,从机为转矩控制,按主机转矩给定值运行,确保转矩分配;未按转速给定值运行,从机速度总会偏离主机的,主、从机就有转速差,因此,一定的转速差是允许和必要的;另一方面,从机不向主机反馈其转矩和转速实际值,可能造成主、从机转速差过大,导致主、从机转矩、转速波动大,状态不稳定。为此,在从机的速度环节中增加了窗口控制功能:将参数26.01 TORQUE SELECTOR设为“ADD”,23.07 WINDOW INTG ON设为“ON”,并设定速度上偏差23.08 WINDOW WIDTH POS和下偏差23.09 WINDOW WIDTH NEG。当从机速度误差超过上/下偏差,控制字7.02b7激活窗口控制功能,从机转速PID调节器输出一个负/正转矩值,该输出值与主机转矩给定值的和作为最终的从机转矩给定值,以保证从机转速限制在窗口限定的范围之内;反之,从机按主机转矩给定值运行。实践中,合理设置参数后,没再出现转速过度升高导致控制转换的现象。见图1及图4。

图4 “窗口控制”功能的从机转矩、速度图Fig.4 Follower′s torque and speed in“windows control”

3 结论

从实例分析可知,针对同轴连接需要同步运行的场合,通过合理设置参数,ACS800变频器的主从控制在多数情况下能实现负载的均匀分配,并控制主从转速差,保证多个同轴电机的同步运行,减少了设备因不同步、负载分配不平衡而导致的系统和设备故障。

参考文献

[1]北京ABB电气传动有限公司. ACS800固件手册系统控制程序7.x[Z]. 2009.

[2]韩如成,潘峰,智泽英.直接转矩控制理论及应用[M].北京:电子工业出版社,2012.

[3]胡育文,黄文新,张兰红,等.异步电机(电动、发电)直接转矩控制系统[M].北京:机械工业出版社,2012.

修改稿日期:2015-09-11

Master/Follower Control′s Applied Research in Rig about ACS800 Converter

HUANG Bing,CHEN Bo,ZHANG Daye

(Chuanxi Drilling Company of Ccdc,Cnpc,Chengdu 610057,Sichuan,China)

Abstract:Introduced the ABB-ACS800 AC converters′master/follower control′s application in rig. Introduced the“frequency constraint”,analysed the torque sharing′s process by master/follower control;introduced the“Control convert”,analysed the process from the torque control of master/follower control to speed control of no-master/follower control. Protect the above mentioned appearance by setting reasonable parameter,put through the reasonable torque sharing and control the velocity contrast.

Key words:converter;master/follower control;frequency constraint;control convert

收稿日期:2015-04-17

作者简介:黄冰(1976-),男,本科,机电工程师,Email:331854667@qq.com

中图分类号:TM921

文献标识码:A