挤压机主缸体对接的创新方法

杨支超,刘丹丹

(太重(天津)滨海重型机械有限公司 技术科,天津 300450)

挤压机主缸体对接的创新方法

杨支超,刘丹丹

(太重(天津)滨海重型机械有限公司 技术科,天津 300450)

通过工艺创新改进方法,利用等高V型铁、吊链、刀杆、手动千斤顶、液压千斤顶、调整垫片等工装工具,将公司生产制造的世界最大的225MN单动卧式铝挤压机的主缸体进行对接。对接后保证了整体缸体内孔及外圆尺寸精度要求,同时也满足装配尺寸精度要求,达到了良好的效果。

挤压机;主缸体;对接;工艺创新;工装工具

金属挤压机是利用金属塑性压力成形的一种重要方法,主要用于生产有色金属和黑色金属的管、棒、型材,广泛应用于建筑、交通运输、通信传输等领域。挤压机的主缸部件为柱塞式结构,固定于后梁中心,是挤压机的核心部件,由主缸体、主柱塞、铜套及密封装置等组成,是该设备中最重要的部件之一。主缸的主要作用为:①为挤压机提供油压动力。高压液体作用在主柱塞端面上的力,通过挤压轴施加在挤压筒内的坯锭上,形成所谓的挤压力;②有良好的制造工艺,运行可靠,维修方便,在不解体的情况下,就能更换密封装置。主缸长度的选择,应在可能的条件下保证不拆开挤压机就能更换主缸。主缸的长度还取决于主柱塞的工作行程,对于短行程挤压机,其行程略大于挤压筒的长度,坯锭可在模座与挤压筒之间装入。对于长行程挤压机,其行程略大于两倍挤压筒的长度,坯锭在动梁与挤压筒之间装入,长行程挤压机具有较高的生产效率。

1 缸体结构

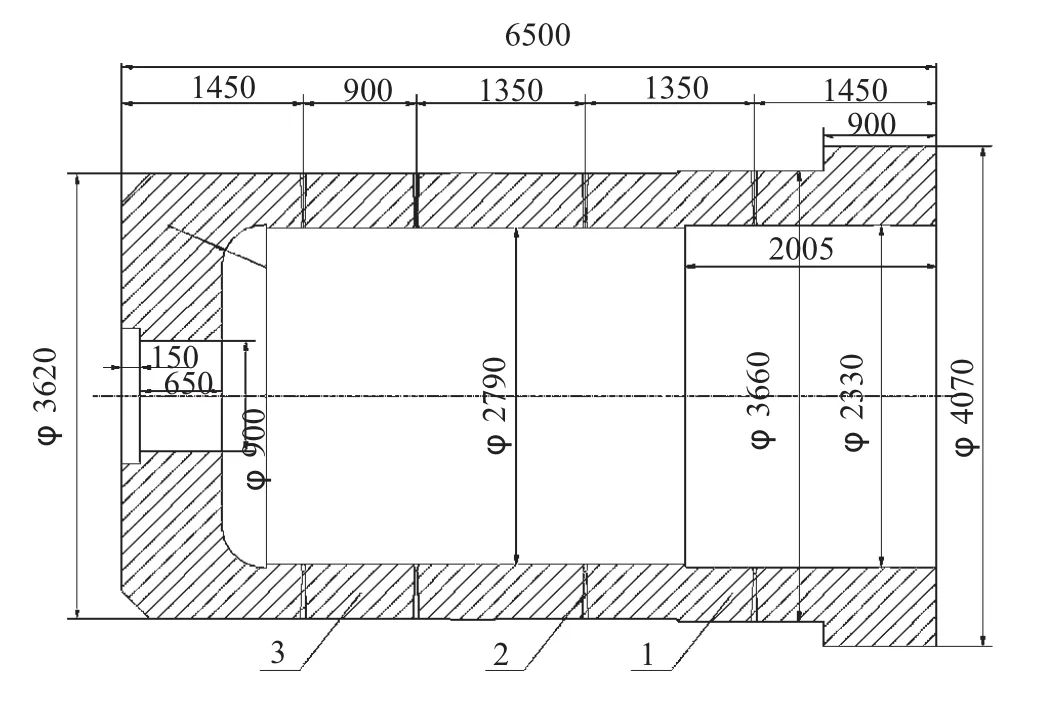

以前中小型挤压机的主缸与后梁铸成整体时采用ZG35材料。主缸单体制造时用40、50优质结构钢。随着电渣焊接工艺的发展,缸体开始采用20MnMo钢锻造制造,此锻件采用电炉进行熔炼,并经炉外精炼。这种材料具有良好的可焊性,而且对应力集中不敏感,其力学性能优于ZG35及35钢。20MnMo力学性能如下:Rm≥484.5~646MPa,Rel≥332.5MPa,A≥13.5%,Aku2≥25.5J,HB=150~196,如图1所示为公司生产制造的225MN单动卧式铝挤压机缸体结构示意图。

该机缸体规格为ø2790/ø4070×6500,重量262t,是目前世界最大卧式挤压机的主缸。因缸体外形大,故采用20MnMo钢分段式焊接结构,共分5个部分,由三段缸筒、一段缸底和一段缸法兰组成。由于缸体壁厚415mm,需采用双面剖口焊接方式,外面剖开采用正常的窄间隙埋弧焊接,里面坡口需要人工利用气体保护焊机进行堆焊,消耗焊料约1145.8kg。焊接过程应严格遵守焊接工艺规程,并在焊后3h内进行热处理。热处理后对焊缝进行超声波探伤检查,焊缝超声波探伤方法及验收标准应按照TZW9016《液压机工作缸、柱塞超声波探伤方法及验收标准》执行。上述工序完成后,进行缸体精加工。

2 缸体对接

2.1 对接前的工艺准备

由于225MN挤压机的缸体外形结构大,如按常规工艺将缸体对接后,利用卧式车床整体加工缸体的内孔和外圆是无法实现的。故在编制机械加工工艺时,将主缸体分为缸体1与缸体2两大段(图1),其中缸体1外形尺寸ø4070×4150,由法兰及两段缸筒共三段组焊而成;缸体2外形尺寸ø3620×3050,由缸底、缸筒两段组焊而成。对接前将缸体1的内孔、外圆、对接坡口及总长度加工到位,将缸体2的内孔、外圆、对接坡口加工到位,缸体2总长度留10mm余量,待对接好后将整体缸体总长加工到位。

图1 缸体结构示意图

2.2 常规对接方法

根据以往经验,需准备2块3000×3000的平台,并将2块平台上下铣平至等高,再准备4块等高V型铁,根据缸体1与缸体2对接位置将4块V型铁摆放好。先将缸体1放在V型铁上,再将缸体2放到V型铁上进行对接,如图2所示。如需调整缸体1与缸体2的高低,需在V型铁与缸体2接触处加调整垫片进行调整,最终完成两缸体的对接。

图2 缸体1与缸体2在V型铁上对接

2.3 创新改进方法

根据车间生产状况,为节约加工成本,减少特定场地占用,节省起吊及搬运的人力和时间,决定利用现有机床加工缸体1的基础上,利用机床本身的加工平台,将缸体2进行对接,具体步骤为:

(1)为了保证缸体对接的准确性,减少对接误差和调整时间,并保证对接的质量和精度,满足装配使用要求,决定在缸体2内孔处焊接8个车刀刀杆,再实际测量缸体1对接处内孔尺寸,根据测量结果将8个刀杆加工圆弧形状,保证加工后直径尺寸小于缸体1对接处内孔尺寸0.3mm,如图3所示。

图3 缸体2内孔所焊8个刀杆

(2)吊放2个与缸体1等高的V型铁放置在平台上,根据缸体2与缸体1对接位置,将V型铁摆放好。

(3)将缸体2吊放在V型铁上,并用2个吊链将2个V型铁与缸体2固定在一起。

(4)将缸体2与V型铁整体吊起,利用加工的刀杆与缸体1进行对接,在V型铁与平台接触处加调整垫片,再利用手动千斤顶和液压千斤顶进行微量调整,使两缸体对接。

(5)为保证缸体对接的质量和精度,减少对接误差,满足装配使用要求,在对接过程中,利用高精密水准仪和刀口尺对缸体1与缸体2对接处高低进行检查,保证对接后两缸体高低误差≤0.3mm,如图4所示。

(6)缸体1与缸体2对接好后,用专用的焊接码子将两缸体连接在一起,以便进行下一道焊接工序,如图5所示。

图4 两缸体对接检查

图5 利用焊接码子将两缸体连接

3 结论

通过工艺创新改进方法,成功实现了225MN单动卧式铝挤压机主缸体的对接,并利用工装工具及测量工具,保证了对接后整体缸体内孔及外圆的尺寸精度要求,也保证了整个缸体的对接质量,满足装配尺寸精度要求。通过此方法不仅节约加工成本,大大降低对接中产生的误差,而且节省起吊及搬运的人力和调整时间,使公司产品生产计划顺利完成,也为公司今后生产制造大型挤压机缸体奠定了基础。

[1]魏 军.金属挤压机[M].北京:化学工业出版社,2006.

[2]机械工业标准化技术委员会.机械工艺工装标准汇编[M].北京:中国标准出版社,2007.

[3]中国重型机械工业协会.重型机械标准[M].昆明:云南科技出版社,2007.

[4]吕亚臣.重型机械工艺手册[M].哈尔滨:哈尔滨出版社,1998.

[5]TZL 901.1-2002,太重自制金属材料标准[S].

[6]TZW 9016-2002,太重液压机工作缸、柱塞超声波检测方法及验收标准[S].

[7]魏征宇.基于I-DEAS的挤压机挤压梁优化设计[J].锻压装备与制造技术,2014,49(1):54-56.

Innovative method of main cylinder docking for extrusion press

YANG Zhichao,LIU Dandan

(Technology Department,Taiyuan Tianjin Binhai Heavy Industry Co.,Ltd.,Binhai 300450,Tianjin China)

By use of innovative method,the main cylinder of 225MN single-action horizontal aluminum extrusion press which is the biggest in the world has been docked on the basis of tooling like high V type steel,chain cutter bar,manual jack,hydraulic jack,the adjusting shim,etc.The dimension accuracy requirement of inner hole and outer circle for the whole cylinder body after docking have been ensured,as well as the assembly dimension precision,which achieves good effect.

Extrusion press;Main cylinder;Docking;Technical innovation;Tooling

TG375

B

10.16316/j.issn.1672-0121.2016.01.015

1672-0121(2016)01-0058-02

2015-03-20;

2015-04-22

杨支超(1986-),男,工程师,从事机械设计及其自动化研究。E-mail:yang-zhichao@163.com