预应力钢丝缠绕“正交预紧机架”在重型多向模锻压机上的应用

王文杰,林 峰,张 磊,王 欣

(清华大学 机械工程系 先进成形制造教育部重点实验室,北京100084)

预应力钢丝缠绕“正交预紧机架”在重型多向模锻压机上的应用

王文杰,林 峰,张 磊,王 欣

(清华大学 机械工程系 先进成形制造教育部重点实验室,北京100084)

针对重型多向模锻液压机结构设计中存在结构独立性与力学独立性矛盾的问题,提出基于预应力钢丝缠绕技术的多向模锻“正交预紧机架”结构。40MN多向模锻液压机是世界上第一台采用“正交预紧机架”结构的多向模锻液压机。本文以40MN多向模锻液压机为研究对象,运用ABAQUS有限元商业软件对“正交预紧机架”进行有限元分析,并结合“正交预紧机架”的缠绕施工与工艺试验,研究其在预紧状态、工作状态与合成状态时的受力与变形状况。结果证明:“正交预紧机架”结构具有刚度大、整体性好等优点,能够满足重型压机设计要求,为液压机结构设计与优化提供了重要参考价值。

液压机;正交预紧机架;预应力;有限元分析;多向模锻

多向模锻又称多柱塞模锻,是一种精密优质、绿色环保的锻造技术,它综合了模锻和挤压的优点,克服了模锻锤及其他老式锻压设备加工的局限性和生产、劳动条件差等一系列弱点;改变了一般锻件敷料大、余量大、公差大的状况,可加工出其他锻压方式无法或较难生产的形状复杂的锻件[1]。多向模锻零件具有金属流线连续,锻件机械性能高;材料在强烈压应力作用下变形,塑性提高,有利于锻造温度范围窄的难变形合金成形;材料变形均匀,组织致密、性能一致性好等一系列优点[2],是一种先进、精密、节能、省材的绿色制造技术[3,4]。但世界上万吨以上的多向模锻压机数量有限,主要是美国卡麦隆(Cameron)公司分别于 1952年、1961年和 1967年建造的100MN、180MN和300MN三台多向模锻液压机[5,6]。目前,Cameron公司的300MN多向模锻液压机是世界最大吨位的多向模锻液压机。其根本原因在于重型多向模锻压机的水平穿孔力或水平合模力对压机水平机架的承载能力提出了更高要求,使压机的设计与制造难度增大。

1 预应力钢丝缠绕“正交预紧机架”结构

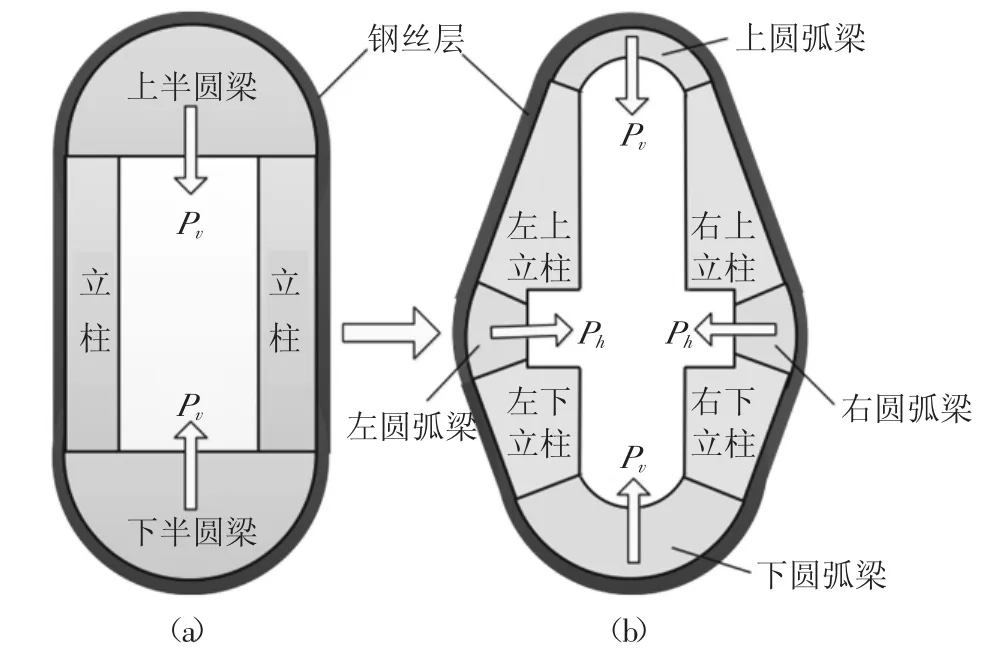

重型多向模锻液压机承载机架主要形式是独立水平机架和整体机架,如图1所示。

图1 重型多向模锻压机承载机架结构形式

如图1a所示,独立水平机架的结构形式是垂直载荷Fv和水平载荷Fh分别有两个互不干涉的机架承受,垂直机架承受垂直方向的一对压制反力,卧式水平机架承受水平方向的一对压制反力。如图1b所示,整体机架结构形式是垂直载荷Fv和水平载荷Fh同时由一个承载结构承受,机构可以是预紧形式(如钢丝缠绕、螺栓预紧等)或者是非预紧形式,但预紧力只产生于单一主方向上,其他方向无预紧力。分析可知,独立水平机架克服了承载时力学上的独立,但机架结构之间需要相互避让,造成结构的相互干涉。整体机架克服了承载时结构的不干涉,但机架受力复杂,造成力叠加,在机架的立柱根部会产生应力集中(图1b的A、B等处),力学上的独立性无法保证,因此对机架所采用材料的强度要求高,最大吨位受到限制。综上,重型多向模锻液压机承载结构设计的主要矛盾是:结构独立性与力学独立性不能同时满足。

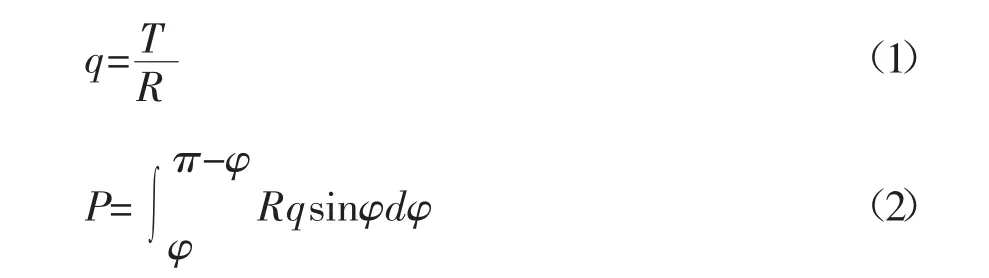

针对此问题,清华大学根据普通预应力钢丝缠绕机架提出了预应力钢丝缠绕正交预紧机架结构[7],如图2所示。预应力钢丝缠绕结构是通过在机架外侧缠绕钢丝产生预紧力,与工作载荷产生的应力相互抵消,从而大大提高结构的承载能力[8-10]。钢丝缠绕预紧是依靠柔性体钢丝在圆弧表面包裹的面压产生预紧力,如图3所示。

图2 两种机架的对比

图3 钢丝缠绕预紧力计算

式中:q为钢丝缠绕时在圆弧表面产生的面压;T为钢丝层所受张力;R为圆弧面半径;P为等效预紧力,q沿圆弧面积分的合力就是钢丝层对此圆弧面产生的等效预紧力P,方向沿该圆弧面的圆心角的角平分线。

重型多向模锻液压机在机架立柱设计中采用预应力剖分-坎合结构设计方法[11,12]。预应力钢丝缠绕正交预紧机架由4个直段梁和4个圆弧梁构成,且直段梁的外轮廓与圆弧梁的外轮廓相切,4个圆弧梁圆心角总和为360°。钢丝层在机架外轮廓上的直线部分时(直线部分曲率半径趋近于无穷大),由式(1)可知,钢丝层不对直线部分产生压力,不产生预紧力;同理可知,在机架外轮廓的圆弧部分,钢丝层改变了方向,对圆弧面产生面压力。即在机架外轮廓圆弧段产生正交缠绕预紧力Ph与Pv,以平衡水平压制载荷与垂直压制载荷。此种结构既解决了机架承载应力相互叠加的问题,又解决了机架内部结构干涉的问题。

2 预应力钢丝缠绕“正交预紧机架”有限元分析

40MN多向模锻液压机是世界上第一台正交预紧机架结构的多向模锻液压机。本文以40MN多向模锻压机机架为例,采用有限元商业软件ABAQUS对“正交预紧机架”预紧状态与合成状态时的刚度、整体性能进行分析。

2.140 MN多向模锻压机几何模型

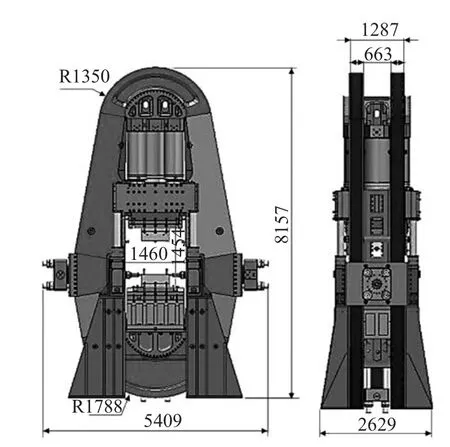

40MN多向模锻液压机机架总高为8.157m,水平横向跨度为5.409m,机架总厚度为2.629m,预紧系数η为1.7,如图4所示。

图4 40MN多向模锻液压机结构示意图

2.2 机架预紧状态有限元分析

2.2.1 有限元模型

根据载荷与结构的对称性,取机架的四分之一模型进行分析,对称面如图5所示。

图5 预紧状态下有限元模型

2.2.2 计算结果分析

如图6所示为机架预紧后X方向与Y方向变形的位移结果。从图6a可知,机架在总长范围内最大挠度为0.8599mm,最大挠度变化量为 0.8599/8.157= 0.1054mm/m,与机架的总长相比,机架在预紧状态时刚度性能较好;从图6b可知,机架在Y方向上的压缩量为3.308+0.4948=3.8028mm,与机架的总长相比,机架在预紧状态时刚度性能较好;当机架的两个牌坊在Y方向上压缩量保持一致时,对机架的整体安装(如上、下垫梁的安装等)影响很小。

图6 预紧状态时机架位移(放大150倍)

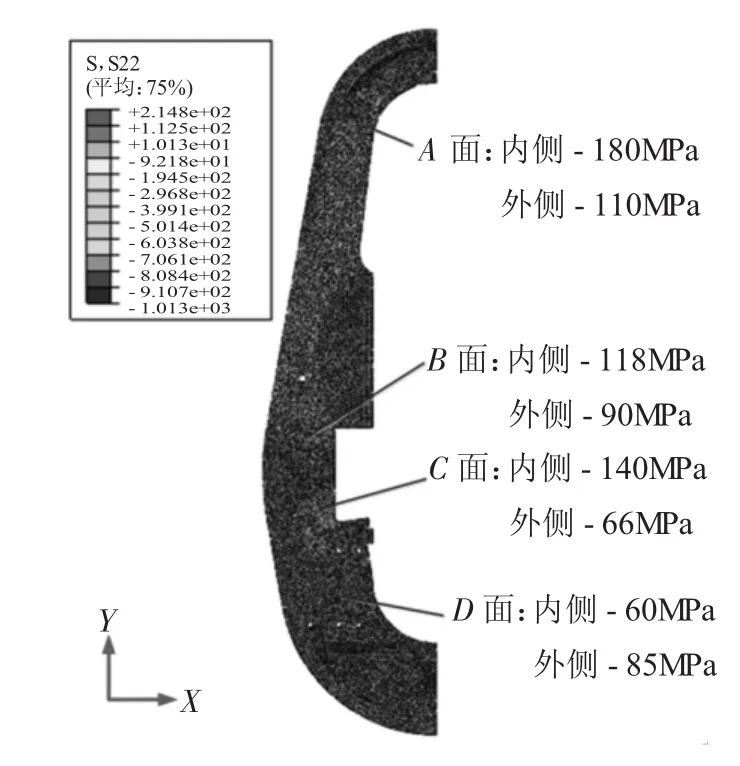

有限元分析显示机架预紧时各部件结合面上的预紧应力如图7所示,在左上立柱与上拱形梁结合面A面上,预紧应力由内到外为-180MPa~-110MPa;左上立柱与左拱形梁的结合面B面上,预紧应力由内到外为-118MPa~-90MPa;左下立柱与左拱形梁的结合面C面上,预紧应力由内到外为-140MPa~-66MPa;左下立柱与下拱形梁结合面D面上,预紧应力由内到外为-60MPa~-85MPa,整个机架预紧时处于压应力状态,机架完整性较好。

图7 预紧状态机架结合面上的预应力

2.3 机架工作状态有限元分析

预应力钢丝缠绕机架工作状态时的变形状况直接关系到锻件加工时的尺寸精度,是预应力钢丝缠绕机架刚度的直接反映。

2.3.1 有限元模型

根据载荷与结构的对称性,取正交预紧机架的四分之一模型进行分析,如图8所示。

图8 合成状态机架有限元模型

2.3.2 计算结果分析

2.3.2.1 垂直加载状态

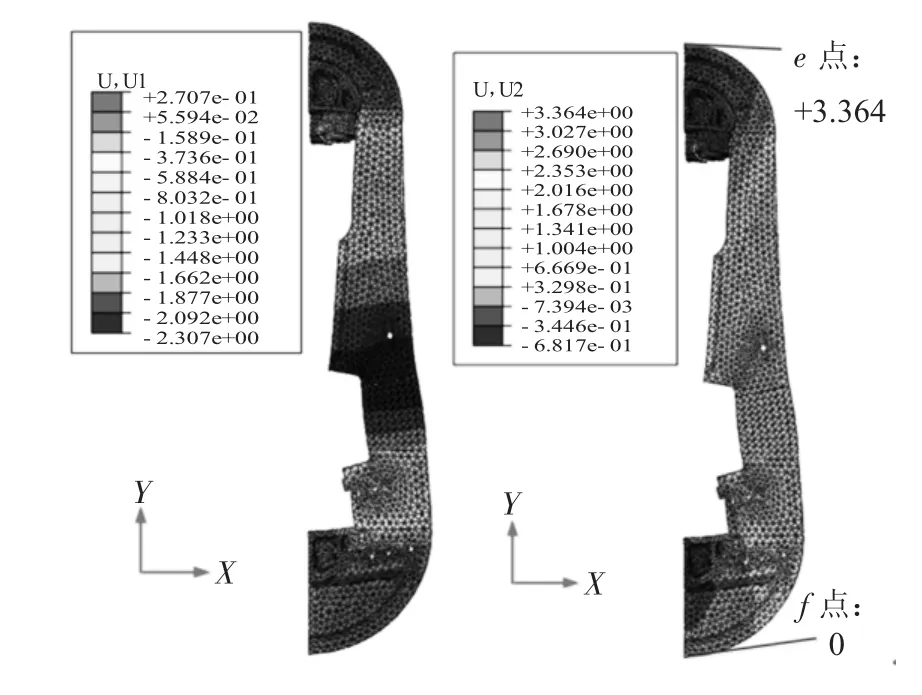

垂直工作载荷单独作用时,机架工作状态下X、Y方向位移(放大200倍)如图9所示。从图9a可知,机架在总长范围内最大挠度为2.307mm,即垂直工作载荷单独作用时机架水平方向最大挠度变化量为2.307/8.157=0.2828mm/m,与机架的总长相比,机架工作状态垂直方向单独加载时X方向刚度性能较好。从图9b可知,机架Y方向位移总变形量为3.364-0=3.364mm,与机架总高相比位移变形量较小,刚度较好。由此可知,工作状态下垂直载荷单独作用时“正交预紧”机架刚度较好。

2.3.2.2 水平加载状态

图9 垂直工作载荷单独作用X、Y方向位移

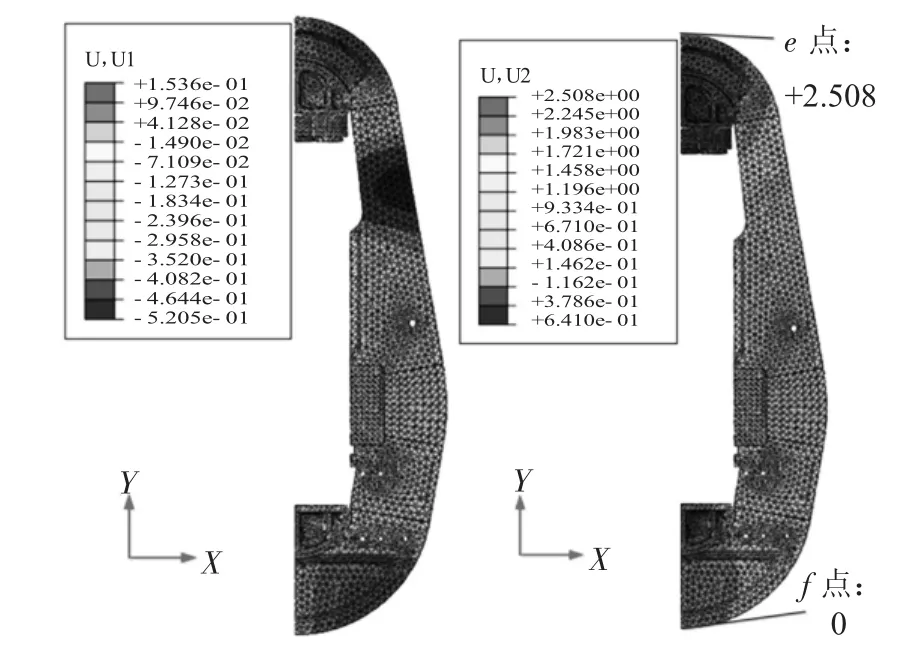

水平工作载荷单独作用时,机架工作状态下X、 Y方向位移(放大50倍)如图10所示。从图10a可知,机架在总高范围内最大挠度为2.899mm,即水平工作载荷单独作用时机架水平方向最大挠度变化量为2.899/8.157=0.3554mm/m,与机架的总高相比,机架工作状态水平工作载荷单独加载时X方向刚度性能较好。从图10b可知,机架e点与f点之间Y方向位移变形量为1.739-0=1.739mm。可知,与机架整体高度尺寸相比变形量较小。因此,水平工作载荷单独作用时预应力钢丝缠绕“正交预紧”机架刚度较好。

图10 水平工作载荷单独作用X、Y方向位移

2.3.2.3 垂直-水平联合加载状态

垂直-水平工作载荷联合作用时,机架工作状态下X、Y方向位移如图11所示。从图11a可知,机架在总高范围内最大挠度值为0.5205mm,即垂直-水平工作载荷单独作用时机架水平方向最大挠度变化量为0.5205/8.157=0.0638mm/m,与机架的总高尺寸相比,机架在工作状态垂直-水平工作载荷联合加载时X方向刚度性能较好。从图11b可知,机架e点与f点之间Y方向总位移变形量为2.508-0=2.508mm。可知,与机架整体高度尺寸相比变形量较小。因此,垂直-水平工作载荷联合作用时“正交预紧”机架刚度较好。

图11 垂直-水平工作载荷联合作用X、Y方向位移

2.4 机架合成状态有限元分析

机架在合成状态(预紧状态和工作状态的叠加,反映了机架工作时的应力状态)时,由于工作载荷的作用钢丝层会产生额外拉伸张力。该拉伸张力与正交预紧机架工作时的刚度比密切相关,而刚度比可通过钢丝圆周伸长有限元方法得到,进而得到机架合成状态时三种载荷作用下钢丝层对机架外轮廓各圆弧段的面压力(如表1所示),从而考查预紧力钢丝缠绕正交预紧机架的整体性。

表1 不同加载状态下圆弧段面压/MPa

2.4.1 有限元模型

根据载荷与结构的对称性,取机架的四分之一模型进行分析,如图12所示。

2.4.2 计算结果分析

2.4.2.1 垂直加载状态

机架合成状态垂直工作载荷单独作用时Y方向应力如图13所示。在右上立柱与上拱形梁结合面A面上,残余预紧应力由内到外为-73MPa~-64MPa;右上立柱与右拱形梁的结合面B面上,残余预紧应力由内到外为-53MPa~-19MPa;右下立柱与右拱形梁的结合面C面上,残余预紧应力由内到外为-41MPa~-37MPa;右下立柱与下拱形梁结合面D面上,残余预紧应力由内到外为-32MPa~-35MPa。可知,各个结合面上残余预紧应力均为压应力。机架结合面未出现开缝现象,因此垂直工作载荷单独作用时预应力钢丝缠绕“正交预紧”机架保持了良好的整体性。

2.4.2.2 水平加载状态

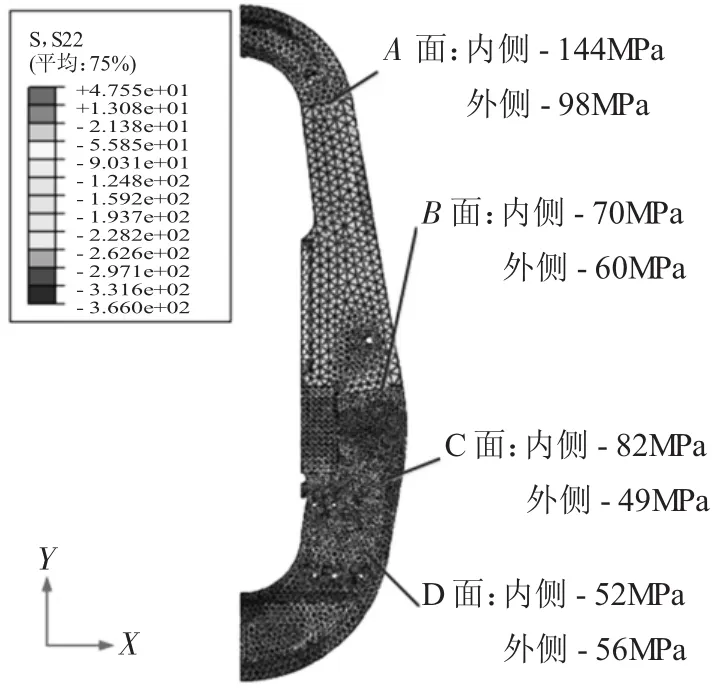

水平工作载荷单独作用时Y方向受力状况如图 14所示。在结合面A面上,残余预紧应力由内到外为 -144MPa ~-98MPa;结合面B面上,残余预紧应力由内到外为 -70MPa ~-60MPa;结合面C面上,残余预紧应力由内到外为-82MPa~-49MPa;结合面D面上,残余预紧应力由内到外为 -52MPa ~-56MPa。可知,各个部件结合面上的残余预紧应力均为压应力。因此,水平工作载荷单独作用时预应力钢丝缠绕“正交预紧”机架结合面未出现开缝现象,保持了良好的整体性。

2.4.2.3 垂直-水平联合加载状态

图12 合成状态机架有限元模型

图13 垂直工作载荷单独作用Y方向应力

图14 水平工作载荷单独作用Y方向应力

图15 垂直-水平工作载荷联合作用Y方向应力

机架合成状态垂直-水平工作载荷联合作用时Y方向受力如图15所示。在结合面A面上,残余预紧应力由内到外为-115MPa~-52MPa;结合面B面上,残余预紧应力由内到外为-32MPa~-54MPa;结合面C面上,残余预紧应力由内到外为-42MPa~-37MPa;结合面D面上,残余预紧应力由内到外为-53MPa~-24MPa。可知,各个部件结合面上的残余预紧应力均为压应力,机架结合面未出现开缝现象,垂直-水平工作载荷联合作用时预应力钢丝缠绕“正交预紧”机架保持了良好的整体性。

总之,40MN多向模锻液压机机架采用预应力钢丝缠绕“正交预紧机架”结构,且选取预紧系数1.7时,机架在预紧状态、工作状态与合成状态都具有良好的刚度、整体性。因此,通过对40MN多向模锻液压机在预紧状态、工作状态与合成状态的有限元分析表明:预应力钢丝缠绕正交预紧机架这种承载结构完全可以满足重型多向模锻承载结构的使用需求。

3 应用与实践

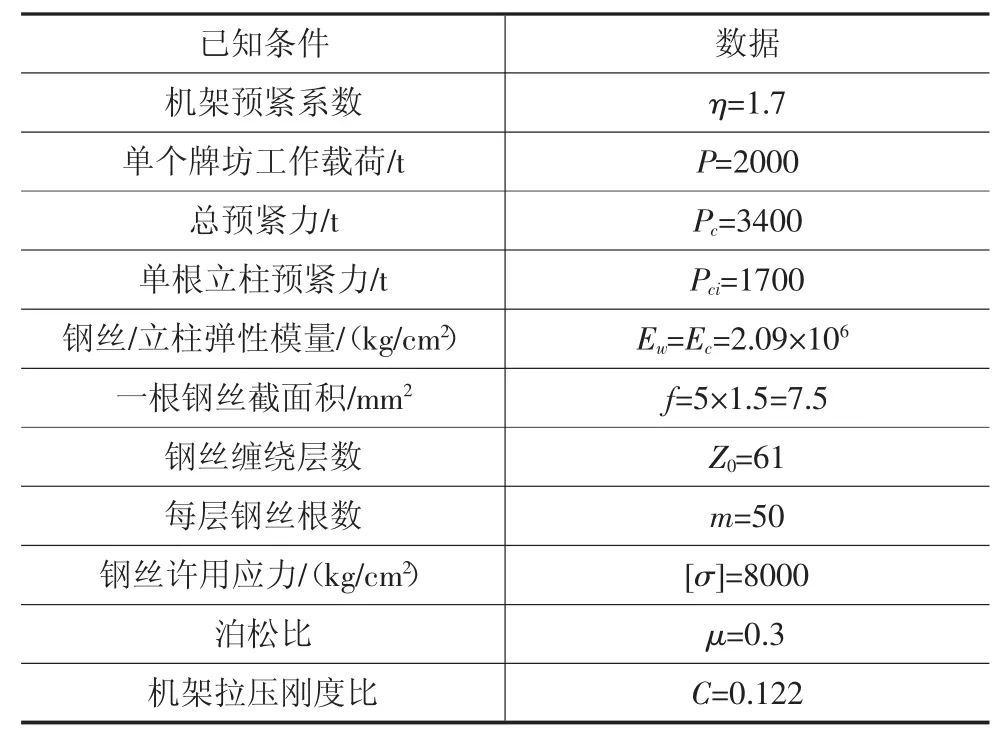

以40MN多向模锻液压机为研究对象,对“正交预紧机架”承载结构的缠绕施工过程进行探讨。根据机架设计要求,40MN多向模锻液压机机架的缠绕施工主要已知条件如表2所示。

采用A型变张力的钢丝缠绕工艺,并运用小台阶等张力缠绕计算的方法,可得到机架缠绕过程中钢丝施工张力曲线,如图16所示。

如图17所示,在40MN多向模锻压机机架的钢丝缠绕施工过程中,利用DH3816静态应变测量系统,采用半桥接线温度自补偿方法每缠绕5层钢丝进行一次机架预紧力测量,进而对整个机架的预紧力进行监测。此外,每缠绕5层钢丝利用百分表对机架的压缩变形和立柱挠度进行测量,进而对机架预紧状态时的变形进行分析。

表2 机架预紧缠绕已知条件(单个牌坊)

图16 钢丝缠绕工艺理论张力与施工张力

图17 40MN多向模锻机架缠绕施工现场

图18a为利用预应力钢丝缠绕“正交预紧机架”研制的40MN多向模锻液压机。图18b为40MN多向模锻液压机试锻造出的DN80不锈钢Z2CND17-1球阀球芯锻件;图18c为该压机锻造出的我国第一个3寸20#钢电站阀体锻件,阀门锻件外形圆整,剖面上的金属流线连续完整,冲击韧性大大提高;图18d为40MN多向模锻液压机为中核苏阀试锻的6寸20#钢真空阀阀体锻件,锻件充型饱满致密,尺寸准确。上述产品工艺压制试验表明,预应力钢丝缠绕正交预紧机架在承受垂直与水平压制载荷作用时,表现出了良好的机架完整性与承载性能,能够满足重型多向模锻液压机的使用需求。

图18 40MN多向模锻液压机及其锻件

4 结论

(1)针对重型多向模锻压机设计过程中存在的结构独立性与力学独立性问题,提出预应力钢丝缠绕正交预紧机架承载结构。

(2)40MN多向模锻液压机机架在预紧状态、工作状态与合成状态的有限元分析表明:机架整体X、Y方向位移变化量小,机架结合面未出现开缝现象,处于较强的压应力状态,因此预应力钢丝缠绕正交预紧机架结构具有良好的刚度及整体性,可满足多向模锻压机的使用要求。

(3)40MN多向模锻液压机机架缠绕施工与工艺试验表明了预应力钢丝缠绕正交预紧机架在设计、加工、制造、缠绕、安装调试、生产过程中的可行性,是重型多向模锻液压机承载结构设计技术的突破,为发展我国多向模锻制造这一节材、降耗、优质的绿色锻造技术提供了装备技术保证和难得的机遇。

[1]韩世煊.多向模锻[M].上海:上海人民出版社,1977.

[2]林宗棠.重型预应力混凝土水压机研究[M].北京:清华大学出版社,1988.

[3]勒辅安,苏升贵,高 新,等.多向模锻[J].新技术新工艺,1984,(4):12-14.

[4]李佑华.多向模锻和热挤大型无缝管[J].现代兵器,1984,(11):36-41.

[5]纪 澜.国外多向模锻和分模模锻的发展概况 [J].锻压机械,1973,(3):39-53.

[6]西安重型机械研究所一室.多向模锻液压机国外发展概况[J].重型机械,1977,(3):80-84.

[7]林 峰,张 磊,孙 富,等.多向模锻制造技术及其装备研制[J].机械工程学报,2012,48(1):1-8.

[8]颜永年,俞新陆.机械设计中的预应力结构[M].北京:机械工业出版社,1989.

[9]林 峰,林智琳,张 磊,等.预应力钢丝缠绕技术在锻造/挤压压机上的应用[J].锻压装备与制造技术,2010,45(1):37-42.

[10]张浩然,张人佶,颜永年,等.重型装备用预应力钢丝的性能研究[J].锻压装备与制造技术,2008,43(5):25-29.

[11]林智琳,韩俊明,张 磊,等.预应力钢丝缠绕机架内凹型梁的研究[J].锻压装备与制造技术,2009,44(5):56-60.

[12]林 峰,颜永年,吴任东,等.现代重型模锻液压机的关键技术[J].机械工程学报,2006,42(3):9-14.

The application of pre-stressing wire-wound“orthogonal pre-load frame”to heavy multi-ram forging hydraulic press

WANG Wenjie,LIN Feng,ZHANG Lei,WANG Xin

(Key Laboratory for Advanced Materials Processing Technology of Ministry of Education, Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)

Taking 40MN multi-ram forging hydraulic press an a research object in the text,the ABAQUS finite element commercial software has been adopted to perform the finite element analysis to the“orthogonal pre-load frame”;by combining the wire-wound construction and process experiment,its force and deformation conditions in the pre-load state, working state and the synthesis state have been studied.The results of simulation and experiment prove that the“orthogonal pre-load frame”structure has the advantages of large stiffness and excellent integrity,which can satisfy the design requirements and provide important reference for the design and optimization of hydraulic press structure.

Multi-ram forge;Pre-stressing;Orthogonal pre-load frame;Finite element analysis

TG315.4

A

10.16316/j.issn.1672-0121.2016.01.001

1672-0121(2016)01-0007-06

2015-06-26;

2015-08-07

高档数控机床与基础制造装备国家科技重大专项资助项目(2012ZX04010082);国家863计划资助项目(2012AA040202)

王文杰(1985-),男,博士在读,主攻重型锻压设备设计研究。E-mail:Wangwenjiedlut@163.com