延长捣固焦炉炉墙寿命的工艺优化与实践

何 刚

(攀钢钒炼铁厂,四川攀枝花 617000)

延长捣固焦炉炉墙寿命的工艺优化与实践

何 刚

(攀钢钒炼铁厂,四川攀枝花 617000)

目前中国捣固焦炭产能已超过1亿吨,但是捣固焦炉由于煤饼密度大,推焦电流大,造成炉墙损坏严重。现阶段国内部分大型捣固焦炉炭化室墙面已经出现剥蚀、裂缝、穿孔,造成部分立火道堵塞,加热温度不均,焦炭成熟不均,炭化室窜漏严重。通过对攀钢捣固焦炉生产实践进行分析,找出了其与顶装焦炉的不同之处,及其寿命较短的原因,提出捣固焦炉寿命延长的重要措施。

捣固焦炉;长寿化;炉龄;焦炉热修

1 引言

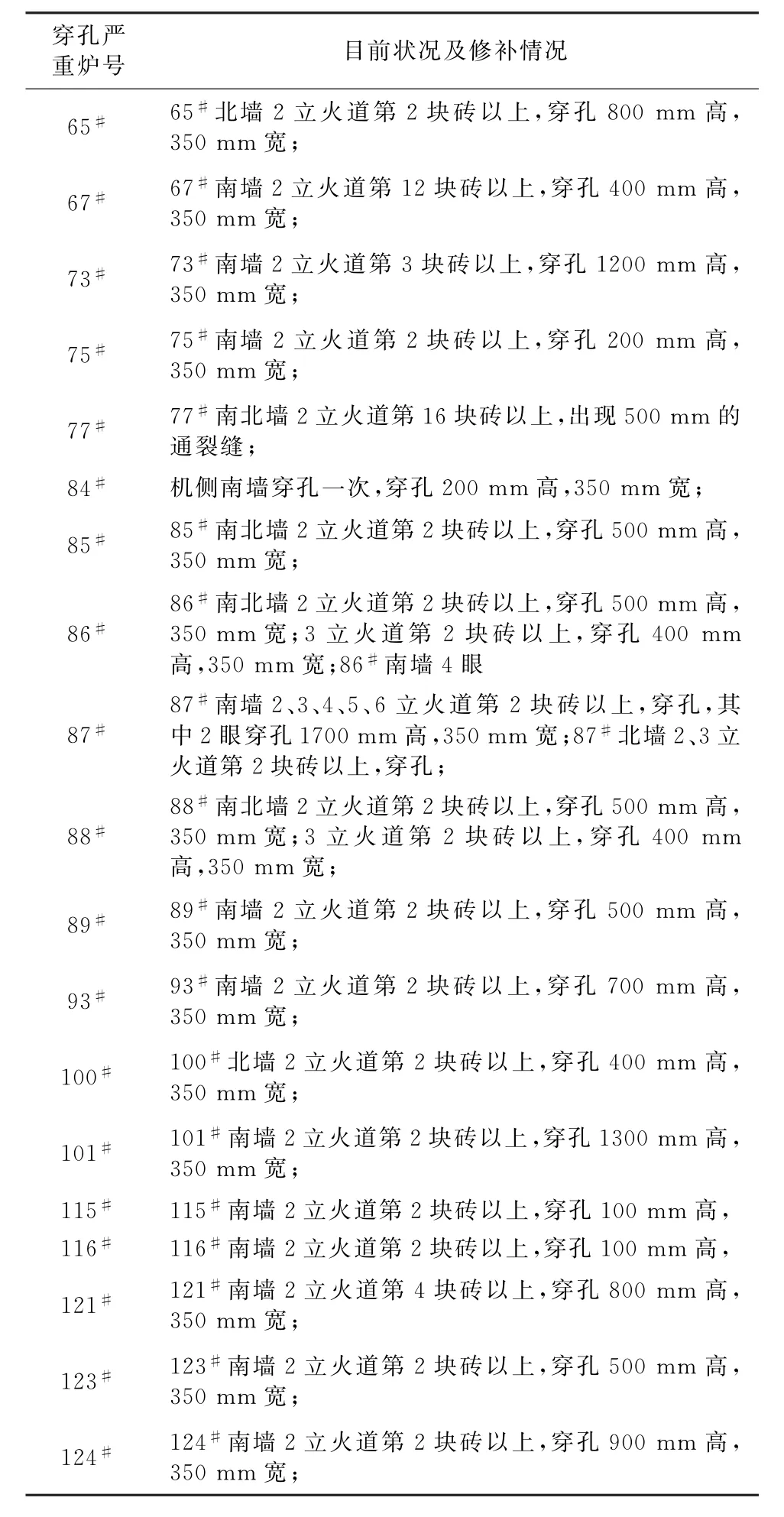

攀钢钒炼铁厂3#、4#捣固焦炉是JND55-07型捣固焦炉,为双联火道、废气循环、宽炭化室、焦炉煤气下喷的复热式焦炉。设计与顶装焦炉一样可以单烧焦炉煤气,也可单烧高炉煤气,也可高炉、焦炉煤气混烧。焦炉设计结焦时间为22.5 h,年产135万吨焦炭。随着日常生产,炭化室墙面机侧下部1.5 m、高300 mm处已经出现剥蚀,燃烧室2眼立火道处出现双裂纹,将近20炉炭化室出现炉墙穿孔,造成部分立火道堵塞,加热温度低,焦炭不成熟,炭化室窜漏严重,见表1。

表1 捣固焦炉炉墙穿孔情况

2 影响捣固焦炉长寿的主要问题分析

2.1 捣固焦炉维护方法欠佳

由于捣固焦炉煤饼密度比顶装焦炉大1.5倍左右,造成其推焦电流大,对炉墙损坏严重。攀钢捣固焦炉在推焦时,推动焦侧焦饼瞬间,机侧焦饼正好进入炭化室1 m左右,从而造成燃烧室2眼立火道损坏严重。再加上捣固焦炉侧装煤饼过程中,托煤底板对炭化室底部1.5 m处磨损严重,而且在煤饼装入过程中,机侧炉墙温度下降较快,从而造成机侧炉墙损坏严重。如果其损坏部位得不到合理维护,那么将造成捣固焦炉炉墙形成一个恶性循环,从炉墙损坏到修补,再从炉墙更严重损坏到更大范围修补,最终造成焦炉无法满足生产。

2.2 捣固焦炉温度不均匀

2.2.1 捣固焦炉生产突发事故比顶装焦炉多,影响温度均匀性

捣固焦炉与顶装焦炉最重要的差异之一是捣固焦炉两座炉子同时生产,设备没有备用,并且检修时间比顶装焦炉短。如攀钢捣固焦炉达到22.5 h生产后,单孔操作时间为20 min,每个循环分三个检修段的话,那么每段检修时间只有40 min,设备检修时间根本不足。因此,捣固焦炉达到设计生产后,所出现的设备问题比顶装焦炉多,导致捣固焦炉温度变化频繁、变化幅度大。炉温不均匀不仅让炉体遭受热应力的损害,并且造成焦炭成熟不均,推焦电流增大或难推焦,对炉墙再次造成损坏。

2.2.2 捣固焦炉存在煤饼垮塌,影响炉头温度

由于捣固焦炉是侧装煤,不可避免存在煤饼垮塌现象,再加上配合煤水分不稳定、细度不均匀、煤车托煤底板变薄、捣固煤饼不结实等因素影响,导致煤饼倒塌现象较为普遍。一旦出现煤饼倒塌,势必影响生产炉温稳定性,还将导致炭化室墙面受损,甚至将导致炭化室两边墙面向炭化室中心偏斜。单纯用高炉煤气加热的捣固焦炉,在煤饼倒塌时,并没有有效的方法控制焦炉炉温的均匀性。

3 捣固焦炉长寿化措施研究

3.1 采用最合理的焦炉维护方式

捣固焦炉由于生产方式的特殊性,造成炉墙比顶装焦炉损坏更为严重,甚至可以说某些炉墙损坏是无法避免的。在捣固焦炉炉墙损坏严重情况下,如何选择合适修补方法,减少或避免二次损坏,是捣固焦炉生产的重要问题。目前焦炉维护常见修补方法有:干法喷补技术、湿法喷补技术、火焰焊补技术、半干法喷补技术、陶瓷焊补技术。这些炉墙修复技术各有优缺点,下面就对这些修补技术进行逐一分析,从而找出适合捣固焦炉炉墙维护修补技术。

3.1.1 各类修补方法的优缺点

(1)干法喷补技术

干法喷补技术的机理是利用喷补料与炉墙砖相似的性能,在高温下将二者黏结在一起。它用压缩空气将耐火泥送至喷嘴,在混合器内与黏结剂混匀后喷涂在炉墙上。此技术由于喷嘴易堵塞、挂料时间短、灰料浪费大而停用。

(2)湿法喷补技术

湿法喷补是将喷补料与结合剂配制成浆进行喷补,常用的结合剂是磷酸和水玻璃,主要是利用结合剂在高温下有较强的黏结性的特点,将耐火泥黏附在炉墙表面。该技术具有操作简单、补炉快捷的特点,至今仍在不少焦化厂使用。该技术主要有两个缺点:①硅砖的热稳定性差,当常温含水量高达40%~50%的灰浆喷在1100℃高温的墙面上时,墙面急剧冷却,会产生肉眼看不到的龟裂,时间一长,损坏就暴露出来;②黏结力低,挂料时间只有6~9个月。随着先进补炉技术的出现,这种方法被淘汰已是大势所趋。

(3)火焰焊补技术

火焰焊补技术是上世纪70年代在国际上出现的先进补炉技术,我国只有几家焦化企业引进了日本的这一技术。该技术的补炉机理是利用丙烷和氧气燃烧产生的高温火焰,将耐火粉料熔融,然后吹附到炉墙上。该技术装置由控制箱、焊枪、空气锤等组成,使用介质有丙烷、氧气、压缩空气、冷却水等,最大喷补能力为50 kg/h耐火料。焦炉火焰焊补技术是湿法补炉技术的一次飞跃,特别适合炉墙裂纹及小于10 mm裂缝的焊补,在一定程度上遏制了炉墙裂纹的扩大和剥蚀深度的加剧。该技术的缺点是:①有关设备庞大笨重、管线复杂、对燃烧介质要求高、涉及人员多、焊补速度慢,且只适用于轻度剥蚀墙面的焊补;②火焰温度太高,掌握不合适容易对炉墙进行二次损坏,并扩大炉墙损害面积。对于20年以上炉龄的大面积深度剥蚀,我们只有使用湿法或半干法补炉技术。

(4)半干法喷补技术

半干法喷补技术是一种现代化的喷补技术,其喷补料含水只有12%,对炉墙的副作用小。该技术以其独特的优点,引起焦化行业的重视。许多焦化厂均引进了半干法喷补设备,收到显著的炉墙喷补效果。半干法喷补技术的原理是:干粉料和液态黏结剂在喷管内各行其道,在喷出之前的掺混器内混匀并从喷嘴喷出,水量在10%~12%之间任意调节,其主体设备为转盘喷补机,喷补能力为450 kg/h~900 kg/h,喷补用水靠针式阀调节,粉料在掺混器中与水混合。半干法补炉技术具有较高的技术含量,设备少、体积小、易于移动、操作简单,对介质无过高要求、喷补速度快、附着率高,对于剥蚀面积1 m2、深度达50 mm的墙面,只需20余分钟即可喷补好。但是对捣固焦炉而言修补后的强度不佳,挂料时间仍不理想,并仍含有部分水分,对炉墙有一定程度损害。

(5)陶瓷焊补技术

①陶瓷焊补料的混合物从焊枪的出口借助氧气喷向炭化室高温炉墙砖表面,焊补料中可燃颗粒在这一区域内燃烧放热,产生的热量软化或熔化喷至炉墙表面的耐火材料,从而形成修补料。修补料能与修补部位衬砖牢固结合,物理性能好,能在短时间内,在高温状态下施工。②陶瓷焊补料中主要成分是耐火料,比例可达到70%~85%,耐火料的化学成分与要修理的炉墙耐火材料的化学成分要匹配,这样可保证两者有相似的物理化学性能,从而保证挂料时间。③耐火料要选择级配料,这样即可保证修补料有较高的致密性、较低的气孔率,同时级配料中的颗粒料有较好的填充能力,便于焦炉炉墙面积较大、深度较深部位的修补。另外,含有级配耐火料的修补料,在温度变化较大的情况下能够吸收产生的膨胀和收缩能量,从而保证修补料有较好的热态性能。④陶瓷焊补料中大颗粒临界粒度的选择和确定,要结合在系统设备中氧气的流速来考虑,氧气实际流动速度要大于大颗粒料在流动过程中不沉降所要求的气体最低流动速度,否则会造成大颗粒料沉降而影响料的均匀输送。陶瓷焊补料中耐火颗粒的最大粒径不应大于3.0 mm。⑤陶瓷结构具有高熔点,较高的高温强度和较小的高温蠕变性能,较好的耐热震性、抗腐蚀、抗氧化性,在高温下稳定的化学性质。但陶瓷结构也有较大的弱点,其脆性较大,耐机械冲击性差。在焦炉正常生产过程中这一问题显得更为突出,焦炉推焦过程中对焦炉炉墙,特别是机方炉头产生较大的冲击力。为解决这方面问题必须采取措施,最好的方法就是在焦炉正常生产温度范围内,产生和增加陶瓷中的液相物质,在陶瓷修补料与修补炉墙表面之间,陶瓷修补料内部有液相物质存在,由于液相物质的存在增加柔韧性,增强抗冲击能力。

3.1.2 陶瓷焊补实践

陶瓷焊补技术是利用压缩空气接入陶焊机,陶焊机出料口接至焊枪入料口,12瓶氧气全部并联接入焊枪,冷却上水接入焊枪并注意安排好冷却下水的排放。三角支撑架推入炭化室,支好焊枪。对炭化室内部的损伤火道进行详细勘察。焊补时,边焊补,边通过显示屏观察效果(见图1),完成一处,往外移一处。靠外侧的边火道用短焊枪焊补,焊补质量凭目测判定,这时的工作需格外认真仔细。为了确保在陶焊过程中放热反应的发生,陶焊修补必需在热态下进行。焦炉在修补前不能关闭很长时间,因为这样会失去很多热量,要求在修补过程中耐火材料溫度保持在700℃以上。对好机侧炉门,将炭化室空烧2~3 h,恢复生产。将该号燃烧室倒换为高炉煤气加热,并取出焦炉煤气支管内堵塞物,调整好本燃烧室加热制度。

图1 对炉墙进行陶瓷焊补

攀钢捣固焦炉炉墙维护一般用半干法喷补或湿法喷补。炉墙修补后,表面不平,并且在修补过程中,由于有水与炉墙表面接触,造成炉墙急剧降温,炉墙内部出现隐形损坏。每次修补完炉墙所用时间不长,一般在2~3个月炉墙会出现再次垮塌,形成了一个恶性循环。在2012年引进了陶瓷焊补技术,对炉墙剥蚀严重的20个炭化室进行了陶瓷焊补。由于陶瓷焊补过程中,产生的火焰温度不大于1500℃,在修补过程中未有水进入,而且陶瓷焊补料能够很好地与炉墙衔接,并且陶瓷焊补料焊补后,与硅砖强度和导热性很接近。所以,通过对焦炉20个损坏炭化室进行了陶瓷焊补维修,其效果极为明显,维修后墙面平整,无明显凹凸,并且大多数炉墙使用时间在2年以上。

3.2 优化捣固焦炉温度

捣固焦炉是两座炉子同时生产,五大车一机无备品。所以,无论是生产工艺的控制还是设备运行都比顶装焦炉更为困难。捣固焦炉温度处理较困难的异常情况总结如下:①结焦时间跨度较大;②生产时常中断;③煤饼倒塌,装不到位。

3.2.1 结焦时间跨度较大时温度的处理

捣固焦炉是两座炉子同时生产,五大车一机无备品,其突发事故较多,结焦时间不得不大幅度延长。由于在大型钢铁企业中,焦炭产量是十分重要的生产指标,捣固焦炉事故一旦处理,结焦时间就会马上缩短,造成结焦时间大幅度波动。此时,对温度调节的要求特别高。如果温度不能及时跟上,将影响整个焦炉生产。如果煤气加量过多,温度提升太快,可能会造成焦炭过火,推焦困难,也将影响炼铁生产。

为此,在调整煤气量的过程中,必须循序渐进,根据调整幅度,逐步增加煤气量,调整风门,具体操作如下:

(1)30 h往26 h的调整

在接到调度指令后,根据温度情况适当增加煤气量,并立即预排推焦装煤计划,根据计划,在达到结焦时间8~10 h将煤气量调整到下一时段结焦时间所需煤气量,并略高1000 m3/h,在加量过程中应分步进行,不要一次加量过大,使前面结焦时间相对较长焦炭过火。风门应分两次变量,每次变量时应取加热制度的风门上限,必要时还应增加5 mm。

(2)25 h往23 h或22.5 h的调整

由于此结焦时间温度较难控制,因此应在了解预排计划后,按计划调整煤气量,变量风门。具体操作如下:

当结焦时间为25 h时,可将风门,煤气流量调整到23 h或22.5 h的煤气流量,但最好分三步进行,第一步调整到24 h的加热制度,间隔3 h左右调整到23 h加热制度,再间隔4 h左右调整到22.5 h的加热制度,但煤气用量和风门应比加热制度多1000 m3/h和大5 mm。同时,由于调整幅度过大,可能会造成此循环最后一段出炉号焦炭过火,因此在调整加热制度到22.5 h后,地下室最后一段出炉号地下室考克关1/4~1/3,将最后一段出炉号温度控制在23.5 h的标温范围内,由于用高炉煤气加热,考克调整会影响相邻燃烧室,根据气流原理,建议只关出炉号后燃烧室考克,即炭化室号+1(3#炉炭化室号-62+1),如4#炉4、9笺号为最后一段出炉号,可将地下室高炉煤气考克5、10关1/3这样就能控制4、5号燃烧室温度,避免常规调整考克4、5、6会影响3、4、5、6燃烧室温度的缺点,3#炉78号炭化室则关(078-62+1) 17#地下室高炉煤气考克。

3.2.2 生产中断时的温度处理

生产中断后,三班煤气组必须立即减少煤气量,并了解处理需要的时间,根据结焦时间来调整煤气量,并将出炉号地下室考克做相应调整。具体情况如下:

(1)结焦时间长(30 h及以上),标温较低,在2~3 h以内,只需适当减量1000~ 2000 m3/h,地下室考克可不做处理。4~6 h,应减少煤气用量3000~4000 m3/h,出炉号地下室考克相应关1/3~2/3,并及时压上升管翻板,减少进风口开度。

(2)结焦时间短,标准温度较高的情况下,在2~3 h以内,应立即减量2000~3000 m3/h,出炉号地下室考克关1/3左右。4~6 h,应减少煤气用量3000~5000 m3/h,出炉号地下室考克相应关1/2~2/3,并及时压上升管翻板,减少进风口开度。

(3)不管结焦时间长短,如果影响生产时间较长(6 h以上),在结焦时间较长时,除要多减量外,地下室考克还应做适当调整,并立即缩小风门开度(风门开度以相应的结焦时间为准)。

3.2.3 煤饼倒塌装不到位时的温度处理

(1)焦炉煤气加热

煤饼倒塌后,岗位人员应准确报告塌饼位置,垮塌量,调火(三班煤气组)接通知后立即将塌饼位置对应的立火道小孔版处加压铁丝,并将处理情况记录在交换机大帐上,三班煤气组每隔4 h测量横墙温度,并根据温度情况做出相应处理。如果煤饼大量倒塌,造成一侧无煤或整个炭化室只有10 t煤左右,除按上述方法处理外,还应在相邻炭化室推焦前将此炭化室焦炭推出。

(2)高炉煤气加热

①煤饼机侧(焦侧)少量倒塌或送不到位,将地下室高炉煤气考克关1/3~1/4,每4 h测量炉头及少煤位置火道温度,确保炉头温度不超过1400℃,必要时延长此炭化室结焦时间。②煤饼大量倒塌,必须倒为焦炉煤气加热,并在煤饼倒塌位置相应立火道小支管孔板处压铁丝,每4 h测横墙温度,并调整。

4 总结

捣固焦炉的优点适合国内煤资源的分布,对降低企业生产成本起着十分重要的作用,也是今后焦炉发展的主要方向。但是捣固焦炉的使用寿命比顶装焦炉要短许多。要使捣固焦炉使用寿命达到设计值,需要:①利用陶瓷焊补技术对焦炉进行维护,避免造成维修方法不当,导致炉墙损坏恶性循环。②捣固焦炉生产特点决定了其温度较难调节,且突发事故比顶装焦炉要多,加大了温度处理的难度。但只要对其温度处理进行分类,针对不同的情况对其温度进行调节,也能使其焦饼均匀成熟。

[1] 罗斐.煤炭资源的现状及结构分析[J].中国煤炭,2008,34(3):91-96.

[2] 申新明.中国炼焦煤的资源与利用[M].化学工业出版社,2007.

[3] 黄金干.抓住机遇调整结构促进产业优化升级——2008年焦化行业发展的回顾与展望[J].冶金管理,2009(1):31-34.

[4] 中国冶金百科全书编辑委员会.中国冶金百科全书[M].冶金工业出版社,2001.

[5] 姚昭章.炼焦学[M].第三版,北京:冶金工业出版社.1995.

[6] 陶著.煤化学[M].北京:冶金工业出版社.1984.

[7] Brooks,J.D.,Tayler,G.H.,In:Walker,P.L. Jr.,ed.Chemistry and Physics of Carbon[J]. New York,Marcel Dekker,1968,4:243 -286.

[8] 申俊.不同煤阶煤的炭化成焦过程及SJ96焦炉成焦工艺的研究[D].太原:太原理工大学,2003.

[9] 钱树安,宋孝真,范仁礼,等.针状焦的微结构特征——关于针焦品质评价的新观点[J].燃料化学学报,1951,9(2):105.

[10]Zuzana Weishauptováand Jiri Medek.Effect of processing technology on mesophase structure[J].Fuel,1991,70(2):235-242.

[11]Naras S.Srinivasan and Craig A.Mc Knight. Mechanism of coke formation from hydrocracked Athabasca residuum[J].Fuel,1994, 73(9):1511-1517.

[12]郑文华,刘洪春,周科.中国焦化工业现状及发展[J].钢铁,2004,39(3):67-73.

[13]郑文华,张晓光.焦炭质量的供需差距及提高焦炭质量的途径[J].炼铁,2001,36(3):1-4.

Process Optimization and Practice of Extending the Service Life of Tamping Coke Oven Furnace Wall

HE Gang

(Pangang Group Panzhihua Iron&Steel Co.ironworks,Panzhihua 617000,Sichuan,China)

Currently China tamping coke production capacity has more than 100 million tons,however,due to the briquette density tamping coke,coke pushing current,causing serious damage to the furnace wall.Most large domestic stage tamping coke oven carbonization chamber wall erosion has occurred,cracks,perforation,causing part of the flue blockage,the heating temperature is uneven,uneven maturity coke,coking chamber severe blow.In this paper,through the analysis of Pangang tamping production practices and other factors,from the production point of view to find out their differences from Coke Oven,short-lived and the reasons put forward an important measure to extend the life of tamping coke oven.

tamping coke oven longevity,furnace,heat oven repair

TQ520.5

A

何 刚,主要从事焦炉生产工作。

1001-5108(2016)06-0056-06