甲醇Ⅰ系统长周期运行优化

甲醇Ⅰ系统长周期运行优化

常春肖红玲

(兖矿鲁南化工有限公司山东滕州277527)

1项目背景

兖矿鲁南化工有限公司东厂区有3台德士古气化炉,后系统配套年产200 kt甲醇系统和产能为8 000 m3/h的CO变压吸附装置,其中甲醇系统(即甲醇I系统)由净化装置(部分变换、NHD湿法脱硫脱碳工序组成)与4台往复式甲醇联合压缩机、3台绝热-管壳式甲醇合成塔并联低压合成系统及2套并联的双效三塔精馏工艺装置组成。为提高甲醇装置的经济运行质量,进行了一系列的优化改造及创新调节,3年来甲醇系统突破了煤化工行业提出的连续稳定运行1 065 d的要求,达到了1 070 d。2014年,连续运行361 d,产量达235.6 kt,实现了长周期高效运行。

2存在的问题及改造措施

2.1 甲醇系统新鲜气来源单一

在东厂区净化系统减量、停车的情况下,甲醇合成系统新鲜气断供,被迫减量运行或停车,造成甲醇精馏装置工况波动,进而影响甲醇质量。针对此问题,采取了以下措施。

(1) 增设东、西厂区精制气连通管线,自西厂区净化系统出工段配管直至甲醇联合压缩机入口总管上,可以充分发挥东、西厂协同效应,实现西厂区富余精制气送往甲醇联合压缩机提高甲醇产量的同时,达到在东厂区甲醇净化系统停车的情况下,甲醇合成系统接西厂区精制气继续运行的目的。

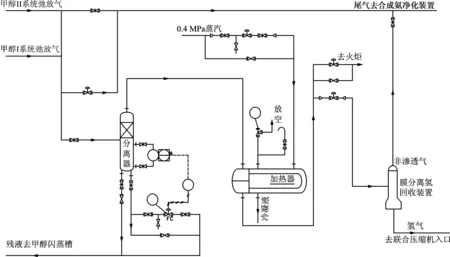

(2) 实施了甲醇尾气回收综合利用项目(见图1)。该项目将东厂区甲醇装置与西厂区甲醇装置的2路甲醇弛放气送入膜分离氢回收装置处理,回收的氢气并入东厂区甲醇合成装置用于生产甲醇,尾气可送入合成氨净化装置或吹风气锅炉回收利用。通过膜分离氢回收装置,设计达到如下效果:H2回收率≥87%,φ(H2)≥90%,产品H2压力≥2.0 MPa(表压)。

图1甲醇尾气回收综合利用工艺流程

(3) 对甲醇合成原料气流程进行改造,将变压吸附装置的副产品H2回收至精制气管线;在甲醇净化系统停车时,还可将部分CO产品气和回收的吹扫气引入,可维持甲醇合成系统单独运行。变压吸附装置生产的高浓度CO主要用来生产醋酐,富余的部分气量送往甲醇净化系统,用来生产甲醇。

(4) 研究将甲醇净化主副系统气量相互弥补,在副系统或主系统检修时,能够实现脱硫塔前和脱硫塔后气体相互连通。在不影响甲醇产量的前提下,实现对部分设备和管道进行检修。

(5) 研究增加水煤气连通。通过技术改造,实现在德士古气化炉检修时将东、西厂区的四喷嘴气化炉的合成气通过水煤气连通管线送往甲醇净化系统,以保证甲醇系统长周期运行。

2.2 甲醇水冷器结蜡

在催化剂使用中、后期,出现甲醇系统副产物多、甲醇水冷器结蜡严重、粗甲醇品质下降明显等情况,影响了精甲醇的产品质量。另外,合成系统放空量大,新鲜气消耗也高。针对此问题,采用以下措施。

(1) 将甲醇合成催化剂更换为RK- 05型铜系催化剂,降低合成反应产生的副产物,优化合成反应,减少蜡的生成,延长了系统运行时间。

(2) 在正常生产中,针对甲醇水冷器出口温度指标,对水冷器进行在线煮蜡;利用系统检修时,对水冷器进行拆封头煮蜡。

(3) 通过对催化剂选型、装填、升温还原、轻负荷期控制、催化剂使用中各个阶段的指标控制等方面研究,探索出独特的操作经验,使第3炉甲醇催化剂使用寿命达58个月,达到了国内领先水平。延续以往的操作经验,延长了催化剂的使用寿命,减少了副反应的发生,优化合成塔的操作工艺,对甲醇系统的长周期稳定运行起到了关键的作用。

2.3 甲醇精馏蒸汽冷凝液管道冲刷减薄

精馏预塔、加压塔再沸器均采用1.3 MPa蒸汽加热,冷凝液直接外送至其他工序。由于冷凝液管线弯头、三通处局部阻力大,受流动冲刷影响最为严重,水蒸气在冷凝成水时,高压状态下汽泡破裂,高压水冲击管道表面,形成蜂窝状气蚀孔,会出现管壁减薄而产生泄漏,造成系统停车。为此,需提高蒸汽冷凝液材料等级,使用耐冲刷材质对管道全部进行测厚,确保管道完好。

2.4 联合压缩机不能长周期运行

甲醇联合压缩机主要负责将甲醇合成所需原料气在Ⅰ、Ⅱ级压缩段进行连续压缩,将压力由1.90 MPa升至5.15 MPa后送往合成系统,以满足生产的需要。但B#甲醇联合压缩机二段大头瓦、主轴瓦使用寿命只有2~3个月,每次拆检均有轴瓦损坏严重。经分析,判定曲轴与连杆以及活塞杆等垂直度不好,故以十字头滑道和刮油器安装设备本体为基准,对B#甲醇联合压缩机二段气缸水平度进行测量。由于原始安装问题及基础沉降不均匀,二段十字头滑道中心至气缸端面处向南偏移。为保证曲轴与连杆以及活塞的垂直度,对连杆大头瓦进行了改造,将其设计成偏心轴瓦形式,以满足使用要求。

2.5 循环气中甲醇含量高

甲醇合成塔出口气体经过预热器、水冷器后送入甲醇分离器,将液体甲醇分离下来,塔顶即为循环气,2台相同大小的甲醇分离器未设水洗装置,仅顶部设除沫丝网,分离效果差,导致循环气中的甲醇体积分数高达2 000×10-6以上。针对此问题,将原有的甲醇分离器更换为全收率分离器,循环气中的甲醇体积分数降至500×10-6以下。

3结语

(1) 兖矿鲁南化工有限公司充分实现东、西厂区资源共享,增设精制气连通管、水煤气连通管及CO气连通管,较好地平衡系统负荷,同时在甲醇Ⅰ前系统切气时,可发挥协同效应,维持甲醇系统运行,是保证甲醇Ⅰ系统实现“三年一大修”的重要前提。

(2) 甲醇Ⅰ、甲醇Ⅱ系统的弛放气送往膜分离氢回收装置,其中大部分的H2及CO回收至甲醇合成压缩机入口,氢气回收率为88.38%,实现合成氨负荷向甲醇系统转移,提高了甲醇产能。

(3) 大胆采用RK- 05型铜系甲醇催化剂,吨甲醇新鲜气消耗降至2 350 m3(标态)。

(4) 甲醇B#联合压缩机采用偏心主轴瓦,抵消了基础沉降不均匀造成的影响,提高了曲轴箱对曲轴的承载能力,避免了主轴瓦反复损坏。采用倾斜连杆,减轻了十字头滑道与曲轴垂直度偏差过大的影响,改善了轴瓦单边受力的状况,延长了大头瓦使用寿命。

(5) 去除传统的甲醇分离器,改用全收率分离器,增加脱盐水水洗流程,相当于1台分离器和1台水洗塔组合在一起。

系统优化项目实施后,甲醇Ⅰ系统实现了“三年一大修”的任务目标,有效延长了装置的长周期稳定运行时间,同时多项产量创历史新高,2014年累计生产甲醇235.6 kt,创甲醇系统开车以来最好水平。

(收稿日期2015- 06- 01)