机电一体化技术在金属切削中的应用分析

牛艳娥

摘 要:随着经济技术的迅速发展,我国的传统生产方式受到了较大挑战与冲击,相关产品更新速度也变快,生产领域的各项技术出现了新的变革,现在新兴技术的主要变革驱动力是机电一体化技术,提高了生产力及生产效率。相关工作研究人员应该重视这方面技术的研究与应用,文章重点探讨分析机电一体化技术在金属切削中的应用,首先要明确机电一体化技术概念,了解其基本的学科构成要素,借助仿真软件deform深入实践,分析机电一体化技术在金属切削中的使用。

关键词:机电一体化技术;金属切削;应用

中图分类号:TH-39;TP212.9 文献标识码:A 文章编号:1006-8937(2016)06-0040-02

日本是最早提出“机电一体化技术”的国家,它提出这种技术有效结合了机械技术与电子技术,带动了传统技术的变革与创新,已经较广泛地应用在社会生产的各个领域中,尤其是机械加工,金属切削是机械加工过程中较复杂的非线性变形过程,涉及学科内容较多,传统研究方法不能很好地解决切削过程中出现的问题,而机电一体化技术弥补了上述不足,是一种有效的方法与手段。

1 机电一体化技术分析

1.1 机电一体化技术的含义分析

机电一体化技术将一些以微电子技术、信息技术等为代表的向机械工业领域内渗透,这些新技术与机械电子技术进行深度结合,对传统与现代新技术进行了综合运用,从而形成了一种群体性技术。

从机械系统理论方面分析,应该将技术功能目标、组织结构结合起来,将智力、动力等因素作为构成基础,对系统各要素及之间的信息关系处理好,耦合接口,然后开展传递运动及物质运动,另外系统的能量变换也是系统的有机结合与集成部分。系统程序及微电子电路有序信息必须控制好,开展物质及能量的规则有序运动,使具备高功能、高质量及高精度及低能耗技术综合在一起,实现系统的最佳功能价值,总的来说,机电一体化可以被定义为一种系统工程技术。

1.2 机电一体化技术学科的构成成分

结构、动力、运动及感知等成分有机构成了机电一体化系统,其中机械本体是结构组成要素,功能要素也集中存储在其中,构成要素主要是机身、框架、支撑及联接等等;动力驱动部分体现了动力组成要素,依照机电一体化技术相关要求,它主要提供能量及动力为机电一体化系统,确保系统正常健康运行;测试传感部分其中蕴含着感知组成要素,它对系统运行本身及外在环境所需参数与状态进行检测,并将其转换为可识别信号,接着将其输送至信息处理单元,最终产生出一些控制信息;而职能组成要素一般包含在控制及处理信息部分里,集中、存储、分析并加工处理测试传感部分的信息及外部直接输入指令,依据系统信息处理结国、规定程序等指令,对整个系统进行控制[1];运动组成要素主要蕴含在执行机构中,依照系统中控制、信息处理部分相关指令,积极做出规定好的动作及指令。

2 机电一体化技术在金属切削中的应用

我们这里使用机电一体化技术对金属切削实际操作步骤进行仿真模拟,首先应明确金属切削的三大部分与操作步骤:第一步是前处理,接着是仿真模拟,最后是后处理。前处理部分占用用户操作时间最长,大约有80%,这个阶段处理了许多定义,下面我们就来具体分析下机电一体技术在金属切削中的实际应用步骤与内容。

2.1 金属仿真切削的前处理

前处理工作首要内容就是金属切削模型的构建,构建模型需要设定工作条件,这里的金属仿真切削加工方式是旋转加工,涉及到的单位制选择国际单位制,金属表面的加工速度应设置为100 rpm,切削深度设置为500 nm,进给设置为1 mm/min,模型建立温度应该是20 ℃,设置0.6的摩擦系数、45的热导率。

第二个内容就是刀具的设定,此次实际应用选取Deform封装刀片库中刀片,设置刀片起初温度值为20 ℃,采用相对划分法将刀具网格划分成35 000个,因为刀具刚性较好,在仿真处理过程中时,刀具应该做旋转或者时进给运动,施加约束给工件内表面,对金属切削运动过程进行仔细模拟。第二步是建立工作模型,首先选定工件形状,选用有弯度模式的工件形状,其直径应为0.05 m,弯曲角度应为15 ℃,实验应用中的硬质合金材料选取Deform材料库中封装,也使用相对划分法划分工件网格,将其分为40 000个,选用材料应基本上能够满足现实金属切削要求[2]。第三步是设置好金属切削的相关条件,存储量增量工作应该根据四步频率法开展,由此得出存储需要的运算步数共有200步,切削终止角度值设定为7.5 °,道具磨损也是需要设定的,方便后续处理时对道具磨损量的查看,对a、b分别取值0.0000001、855.0依据经验值。第四步是对设定结果进行检查,一直到对话框内的检查项全部都打勾,并出现“You can click Finish”,如果检查过程中出现不合理不恰当之处,相应的警告或错误提示就会显示出来,相关操作人员应该按照提示对设定值进行修改,修改正确至“You can click Finish”出现。第五步是退出之前要进行相关的处理,退出按工具栏中相对应按钮,然后出现提示窗口,退出窗口只要点击【yes】就可以了,接着就会有文件MACHINE.DB生成,最后进行切削加工前处理工作。

2.2 模拟切削过程

金属切削过程模拟时,有关机械的主轴转速、切削深度应该分别进行设置,分别设置成100转/min、500 nm,进给进行1min。操作者对电脑主页面目录菜单中的MACHINE.DB进行点击,页面右侧窗口会显示一个run选项,这个选项点开后将有一个模拟运行界面出现,如果显示Running则是正在运行;模拟金属切削过程中往往会遇到一些问题,这时应立即停止切削过程的模拟,对主窗口中选项Process Monito进行点击,监控其运行过程,点击Abort Immediately来完成立即停止指令,切削过程正常完成后,处理并分析运行结果[3]。

2.3 后处理

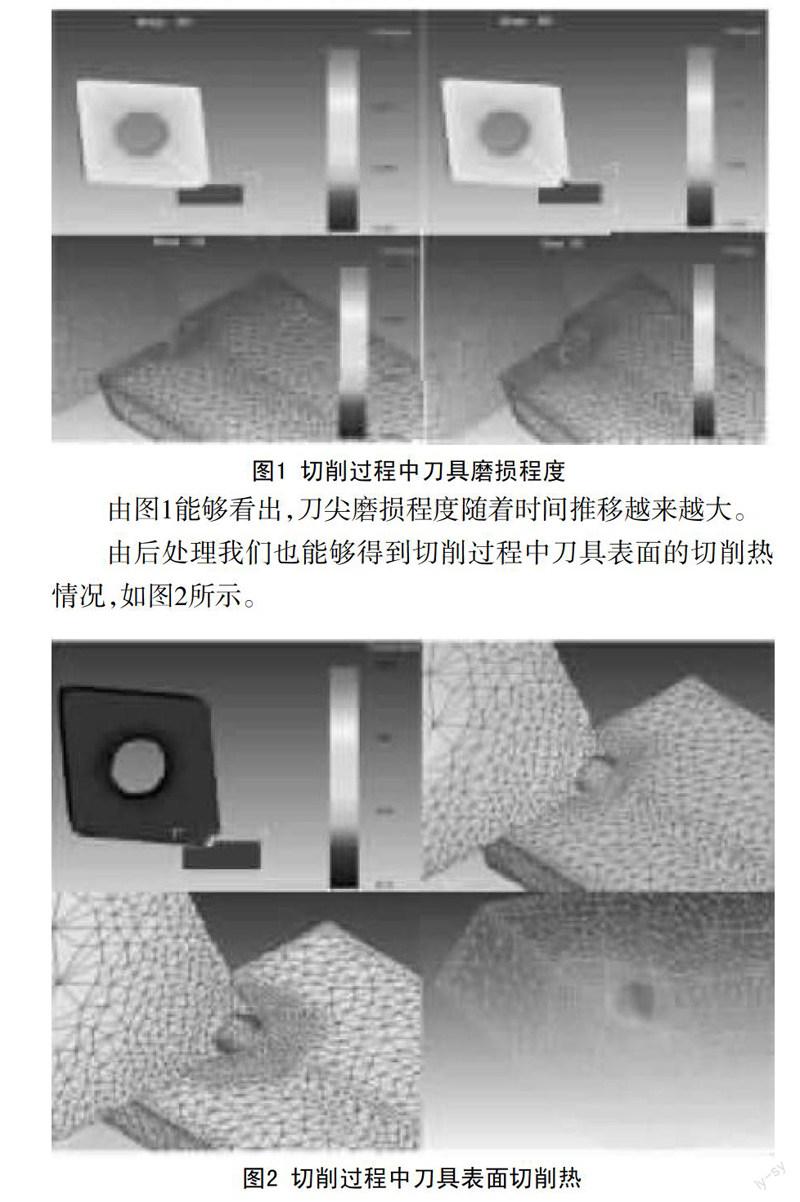

最后要对切削过程进行后处理分析,第一个分析内容就是金属切削过程中道具的磨损程度,实际磨损程度,如图1所示。

由图1能够看出,刀尖磨损程度随着时间推移越来越大。

由后处理我们也能够得到切削过程中刀具表面的切削热情况,如图2所示。

从上述的金属切削工具的仿真视图中,能够看到前刀面主切削刃附近是刀具表面切削温度最高的,因为这个区域内的刀具及工件压力较高,产生了较大的摩擦力,这也表明刀具温度上升的主要原因是刀屑间摩擦,并且刀具温度升高至400 ℃左右时,温度会一直保持,其中温度更高一些的是刀尖端[4]。切削应力是切削过程中不可避免的,这个力的计算需要从三方面三个方向考虑:X、Y、Z,从而计算推测出切削深度为500 nm,三个方向上力的具体数值,见表1。

切削的速度与进给量应该保持不变,按照上述操作过程分别模拟切削深度为300、400、600及700 nm的金属切削件通过Deform,并将其与500 nm切削深度比较,计算步仍旧设置为200步,剩下数据的设定也不变。通过比较分析,可以得出:切削速度及进给量保持不变时,切削深度增加,切削力增大[5]。主切削力随切削量增大而逐渐增大,但是进给力及背向力随切削力增大而缓慢增大。

3 结 语

这些都是机电一体化实践模拟操作过程,要让学员很好地掌握金属切削技能,除了给其传授实际操作方法外,还要讲授一些机电一体化理论知识,应该首先明确人才培养目标,明确机电一体化的重难点,开展形式多样的教授形式和方法。

参考文献:

[1] 王丽,龚君.《机械制造基础》课程教学设计探索[J].科技视界,2014,(6).

[2] 刘菊青,方斌,张立,等.浅谈机电一体化技术在金属切削中的应用[J].科 技视界,2013,(27).

[3] 林会.试论我国的技术标准制度—以数控机床技术标准为分析对象 [D].厦门:厦门大学,2012.

[4] 汪武葵,刘春华,金铁兴,等.简析数控车床的特性[J].中国科技博览,2012,(7).

[5] 陈雷明,杨润泽.实弹钻孔温度测量实验研究[J].机电一体化,2010,(9).