回流次数对Au80Sn20/Cu焊点显微组织及剪切性能的影响

刘文胜,汤娅,马运柱,黄宇峰

(中南大学粉末冶金国家重点实验室,长沙410083)

回流次数对Au80Sn20/Cu焊点显微组织及剪切性能的影响

刘文胜,汤娅,马运柱,黄宇峰

(中南大学粉末冶金国家重点实验室,长沙410083)

采用回流焊接技术制备Au80Sn20/Cu焊点,研究其显微组织和剪切强度随回流焊接工艺参数之间的演变规律。结果表明:在焊接温度为310℃时,焊点界面处形成的(Au,Cu)5Sn金属间化合物(IMC)层随回流次数增加而增厚;IMC形貌由层状转变为扇贝状,最后成长为胞状;焊点剪切强度随回流次数增加而下降,回流1次后剪切强度为82.94MPa,回流20次后下降至54.33MPa;且回流焊接次数对焊点断口形貌和断裂方式造成影响:1次回流后在Cu/IMC界面发生韧性断裂;而3次和5次回流后断裂面分别出现在焊料中和IMC中,为韧性脆性混合断裂;回流次数超过10次后焊点发生脆性断裂。

Au80Sn20焊料;回流焊;剪切性能;金属间化合物;断裂

金锡共晶合金(80%Au-20%Sn)焊料因具有高强度、高导电导热率、优良的抗疲劳及抗蠕变性能[1],而被广泛应用于高端微电子封装[2−3]及大功率半导体激光器芯片的焊接[4−5]等领域。激光二极管芯片和铜热沉之间由金锡焊片来完成焊接。大功率LED芯片产生的热量主要通过焊料、热沉传导的方式导出,由于激光二极管的发光效率随温度升高而急剧下降,因此将二极管在发光时所产生的热量及时耗散出去就十分重要。散热问题已成为制约大功率半导体激光器发展的核心问题[6]。然而焊料热阻以及焊点质量是决定激光器热阻大小的关键因素,只有选择可焊性好、焊接牢固可靠、导热性好的焊料才能保证激光二极管的最佳使用性能[7]。铜由于具有易加工、高热导率、与管芯接近的热膨胀系数等特点,成为最重要的热沉材料[8]。王辉等[9]使用有限元法对不同焊料焊接激光器管芯和铜热沉的情况进行稳态热模拟,其结果表明金锡焊料层的热阻最小,使用Au80Sn20焊料焊接能够保证激光二极管的最佳使用性能[10]。目前,国内外学者对Au80Sn 20焊料与Cu热沉焊接的研究更多集中于焊点时效过程,描述不同时效温度和时间后金属间化合物层的形貌和生长特性[11],但针对多次回流焊接对焊点可靠性影响的报道甚少。封装焊点在多级组装以及返工过程中需要经过多次回流焊,其可靠性是一个非常值得关注的问题[12−13],IMC层是焊料和基材之间形成机械和电子连接的基础,其在焊接过程中的生长,粗化对焊点的寿命及可靠性都有一定程度的影响。因此,研究多次回流焊接对Au80Sn20/Cu焊点界面金属间化合物(IMC)和剪切强度的影响,对增强焊点可靠性、解决大功率芯片散热问题具有重要意义。本文研究回流次数对Au80Sn20/Cu焊点界面IMC层形貌的影响,建立IMC随回流次数的生长动力学模型,探讨不同回流次数下焊点剪切强度与断口形貌及断裂方式之间的关系,以期为Au80Sn20焊料的焊接接头可靠性评估提供理论依据。

1 实验

本研究将熔铸法制备的厚度为0.05 mm的Au80Sn20焊料加工为3 mm×3 mm×0.05 mm的焊片。将焊片与表面磨光、超声清洗后的Cu条按图1所示搭建Au80Sn20/Cu焊点剪切试样,采用无氧铜试样条,两者互搭。

图1 剪切试样示意图Fig.1Shear specimens (a)Side view;(b)Top view

图2 回流焊接工艺曲线Fig.2Reflux curve of welding

采用氮气保护回流焊技术制备Au80Sn20/Cu焊点,根据Au80Sn20合金特点,设计的回流焊接工艺曲线如图2所示,梯形焊接曲线的预热区升温速度为2℃/s,预热时间110 s,活化区温度为250℃至280℃,回流区峰值温度为310℃,焊接时间为60 s。使用北京威力泰F4N台式回流焊机进行回流焊接,回流次数分别为1,3,5,10,15和20次。对回流焊接后的焊点经冷镶、磨平、抛光处理后通过扫描电子显微镜(SEM)及能谱分析(EDS)观察其显微组织形貌并分析IMC层的相组成;利用photoshop软件截出不同回流次数条件下所拍SEM照片的IMC部分,然后将其导入image tool软件,测量IMC的面积,然后除以IMC与Cu基界面的长度,取3张图片求得IMC的平均厚度。将焊后剪切试样在美国Instron3369力学试验机上测试剪切强度,拉伸速率为1mm/min。剪切强度由公式τ=Ps/A换算得出(其中τ为剪切强度,N/mm2(MPa);Ps为最大剪切载荷(N);A为剪切实验前搭接面积(mm−2))。剪切断裂后断口形貌特征通过扫描电子显微镜(SEM)及能谱分析(EDS)进行表征。

2 结果及讨论

2.1 回流次数对焊点显微组织的影响

图3所示为Au80Sn20/Cu焊点在310℃下回流焊接不同次数后界面的显微组织。进行1次回流后,Au80Sn20/Cu焊点界面处会形成白色的IMC层,其厚度较小且分布均匀,IMC/焊料界面平整、光滑;当回流次数为3次和5次时,IMC层总体厚度增加,IMC向焊料基体内部方向长大,由平整的层状转变为扇贝状结构;而回流10,15和20次后,IMC层继续向焊料基体内部方向长大,并形成突起的胞状结构,且不断粗化。

经统计、计算,得出不同回流次数下IMC层平均厚度随回流次数的变化规律,如图4(a)所示。测得310℃条件下回流1,3,5,10,15和20次后IMC层的厚度分别为2.62,4.13,5.37,7.49,9.65和12.32μm。随回流次数递增,IMC层的厚度趋线性增加;根据Scheafer模型[14],IMC层生长厚度与时间的关系为

图3 回流焊接后Au80Sn20/Cu焊点纵向截面SEM照片Fig.3Cross-sectional SEM images ofAu80Sn20/Cu solder joint after reflow soldering (a)1 reflow;(b)3 reflow;(c)5 reflow;(d)10 reflow;(e)15 reflow;(f)20 reflow

图4 Au80Sn20/Cu界面IMC厚度与(a)回流焊接次数和(b)总回流焊接时间的关系曲线Fig.4Relationship between thicknesses of IMC and(a)reflow soldering cycles(b)reflow time

式中:T为IMC层的厚度;t为焊接时间(总回流焊接时间=回流次数×峰值温度保温时间[15]);K为生长系数;指数n≈0.5,时界面IMC层生长由组元扩散控制;n≈1时,界面IMC层生长由界面反应速率控制;0.5<n<1时界面IMC层的生长是由混合因素控制。由式(2)可求得n:

最后以lgT为纵坐标,lgt值为横坐标作图4(b),求得斜率n为0.506 74,生长指数n≈0.5,故Au80Sn20/Cu焊点在310℃多次回流过程中界面IMC层生长由组元扩散控制。

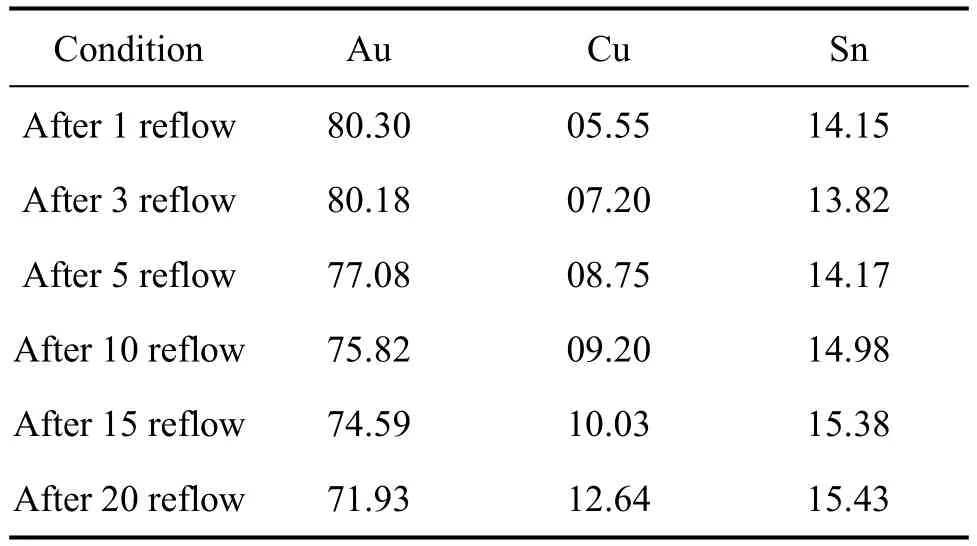

对回流不同次数后焊点的IMC层进行EDS能谱分析,结果如表1所示,粗大的白色IMC相的成分x(Au+Cu):x(Sn)接近5:1,结合金锡二元相图[16],可知该反应产物为固溶少量Cu的Au5Sn相,因此标识为(Au,Cu)5Sn。Cu的成分比例随回流次数的增加而变大,这是因为回流次数增加,累计的扩散时间延长,Cu原子进一步向界面处扩散积累。

表1 焊点IMC层的成分(摩尔分数,%)Table 1Solder joint IMC layer composition (mole fraction,%)

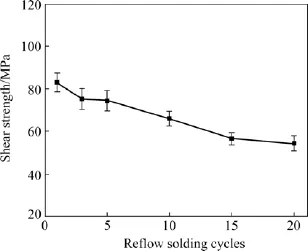

2.2 回流次数对焊点剪切性能的影响

Au80Sn20/Cu焊点剪切强度随回流次数的变化曲线如图5所示。从图5可见:焊点的剪切强度随回流次数增加而下降,回流1次后的焊点平均剪切强度最高,达到了82.94MPa,回流3,5,10,15次后的剪切强度依次为75.14,74.39,65.99和56.53MPa,而回流20次后即累计焊接时间达20min,焊点的剪切强度值下降至54.33MPa。为了研究剪切断口的断裂方式与焊点剪切强度之间的关系,对断裂后的焊点试样进行断口正面及侧向截面的扫描电镜观察,断口正面形貌如图6所示,断口侧向截面形貌如图7所示。正面主要用于观察断口形貌,截面则主要用于观察焊点断裂部位及断裂路径。

图5 Au80Sn20焊点在310℃回流不同次数后的剪切强度Fig.5Shear strength ofAu80Sn20/Cu joints reflowed at 310℃for various cycles

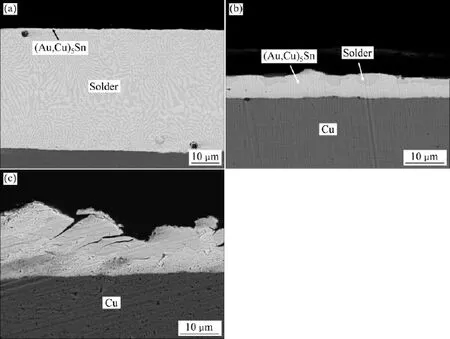

Au80Sn20/Cu焊点在310℃回流1次,剪切断口形貌SEM照片如图6(a)所示,断口为白色底部表面分布着深灰色抛物线形状的剪切型韧窝[17],能谱分析结果表明灰白色底部为(Au,Cu)5Sn相,而深色抛物线状组织为Cu。IMC层是剪切应力最为集中的区域[18],焊点断裂通常出现在IMC层内部及其与焊料界面处,但图7(a)所示的断口截面照片表明,焊点剪切断裂发生在(Au,Cu)5Sn/Cu界面处。分析其原因,一方面,金属间化合物(Au,Cu)5Sn的厚度仅为2μm且形貌为平整的层状,(Au,Cu)5Sn/Cu界面较平整,应力分布较均匀[19];另一方面,(Au,Cu)5Sn相的剪切模量为21.6 GPa,高于Cu的剪切模量18.8 GPa,因此,在界面平整的情况下,剪切作用力会将铜板撕裂出伸长型的韧窝,这种断口形貌说明剪切试样的失效形式为韧性断裂。

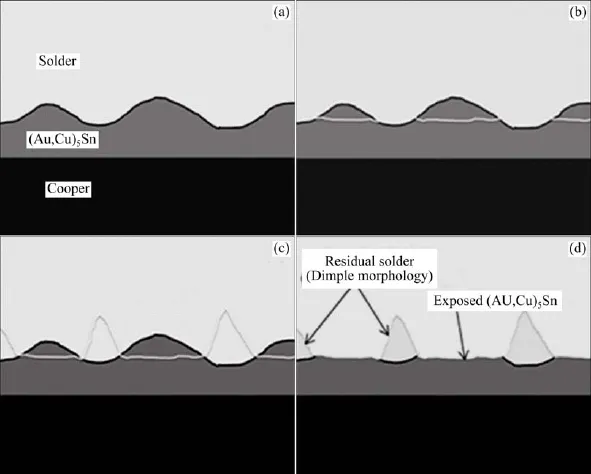

回流3次和5次后,焊点剪切断裂均发生在IMC/焊料界面处及焊料基体内部,断口如图6(b)和图6(c)所示。焊点断口表面形成了许多凹坑,凹坑周边为Au80Sn20焊料基体,韧窝底部是成分为(Au,Cu)5Sn的IMC颗粒。这种韧窝的形貌与Sn-3.5Ag/Cu回流焊点剪切断裂后形成的韧窝形貌一致[19−20]。图8所示为该韧窝的演变过程,(Au,Cu)5Sn相由平整的层状逐渐长大呈扇贝状,与焊料界面不再平整,IMC层形状越不规则,界面粗糙度越大,从而影响了界面的应力分布,造成剪切作用力下界面局部的应力过大,从而使IMC层突起处优先出现裂纹[21],裂纹沿45°扩展至靠近IMC/焊料界面的焊料基体[22],焊料被撕裂出了韧窝。裂纹起源于IMC层,扩展至焊料中发生断裂,焊点的失效形式有在焊料基体中的韧性断裂,也有发生在IMC内部的脆性断裂,为韧性和脆性混合断裂。

图6 Au80Sn20/Cu焊点剪切失效断口正面图片Fig.6Top images of fracture surfaces ofAu80Sn20/Cu joints reflowed at 310℃for various circles (a)1 reflow;(b)3 reflow;(c)5 reflow;(d)10 reflow;(e)15 reflow;(f)20 reflow

回流10次、累计焊接时间10min后,IMC层的厚度进一步增加。(Au,Cu)5Sn为脆性相,在多次升温−降温的循环后,IMC内部由于热应力的积累出现了裂纹,内部断裂部位由IMC/焊料界面向IMC层内部转移,断裂基本都发生在IMC层内部,断口较为平齐,部分位置呈现出准解理形貌;随回流次数增加,15次回流后,IMC晶粒明显粗化,如图6(e)所示,其断口截面如图7(c)所示,胞状IMC中出现大量不规则的裂纹,使得断口变得更为复杂和粗糙不平,断口粗糙度的增加使得回流次数20次后焊点剪切强度下降速率减缓。回流次数大于10次后,Au80Sn20/Cu焊点剪切断裂机制转变为脆性断裂。

回流次数可影响断口形貌和断裂部位,焊点在Cu/IMC界面发生韧性断裂时剪切强度最高随回流次数增加为3~5次,断裂方式转变为韧性脆性混合断裂,焊点强度有所降低;当回流次数达到10次以上时焊点发生脆性断裂,其剪切强度持续下降。

图7 Au80Sn20/Cu焊点剪切失效断口截面照片Fig.7Cross sectional images of Au80Sn20/Cu joints reflowed at 310℃for various circles (a)1 reflow;(b)5 reflow;(c)15 reflow

图8 断口表面IMC/Solder界面处韧窝形成演变图Fig.8Evolution of dimple morphologies (a)Unloaded;(b)Protruded IMC starts to break;(c)The crack propagates toward the solder;(d)Dimple morphology forms

3 结论

1)Au80Sn20/Cu焊点在310℃下焊接界面生成(Au,Cu)5Sn相,随回流次数增加,界面IMC层厚度增加,且不断粗化。IMC形貌由层状逐渐转变为扇贝状最后形成了粗大的胞状组织。

2)随回流次数增加,Au80Sn20/Cu焊点剪切强度呈下降趋势,1次回流后焊点剪切强为83MPa,20次回流后,焊点剪切强度下降到54.33MPa。

3)回流次数影响断裂位置、断口形貌及断裂方式。回流1次剪切断裂均发生在Cu/IMC基板界面处,为韧性断裂;3次和5次回流后断裂发生在IMC/焊料界面及焊料基体处,为韧性和脆性混合断裂。回流次数为10,15和20次后断口逐渐变得粗糙,为脆性断裂。

REFERENCES

[1]李金龙,谈侃侃,张志红,等.AuSn合金在电子封装中的应用及研究进展[J].微电子学,2012,42(4):539−546. LI Jinlong,TAN Kankan,ZHANG Zhihong,et al.Application of AuSn alloy in electronic package and its research progress[J]. Microelectronics,2012,42(4):539−546.

[2]李慧,秦明礼,钟小婧,等.AIN陶瓷活性封接技术的研究概括[J].粉末冶金材料科学与工程,2010,15(1):8−14. LI Hui,QIN Mingli,ZHONG Xiaojing,et al.Study status guo on active brazing technology of AlN ceramics[J].Materials Science and Engineering of Powder Metallurgy,2010,15(1): 8−14.

[3]YOON J W,JUNG S B.Investigation of interfacial reaction betweenAu-SnsolderandKovarforhermeticsealing application[J].MicroelectronicEngineering,2007,84(11): 2634−2639.

[4]TEW J W R,SHI X Q,YUAN S.Au/Sn solder for face-down bonding of AlGaAs/GaAs ridge waveguide laser diodes[J]. Material Letters,2004,58(21):2695−2699.

[5]KIM H H,CHOI S H,FHIN S H,et al.Thermal transient characteristics of die attach in high power LED PKG[J]. Microelectronics Reliability,2008,48(3):445−454.

[6]张海坡,阮建明.电子封装材料及其技术发展状况[J].粉末冶金材料科学与工程,2003,8(3):216−223. ZHANG Haipo,RUAN Jianming.The development of materials and technology of electronic packaging[J].Materials Science and Engineering of Powder Metallurgy,2008,48(3):445−454.

[7]赵紫薇,纪献兵,徐进良,等.大功率LED的寿命与散热技术的研究进展[J].微电子学,2013,43(2):257−262. ZHAO Ziwei,JI Xianbing,XU Jinliang,et al.Research progress of lifetime and heat transfer techniques for high-power LED[J].Microelectronics,2013,43(2):257−262.

[8]韩媛媛,郭宏.数值模拟在大功率LED封装热分析中的应用现状[J].材料导报,2010,24(11):108−124. HANYuanyuan,GUOHong.Applicationofnumerical simulation in thermal analysis of high power LEDs package[J]. Materials Review,2010,24(11):108−124.

[9]王辉,王德宏.半导体激光器焊接的热分析[J].微电子器件与技术,2008,45(7):428−431. WANGHui,WANGDehong.Thermalanalysisofthe semiconductorlaserswelding[J].Micronanoelectronic Technology,2008,45(7):428−431.

[10]周涛,汤姆·鲍勃,马丁•奥德,等.金锡焊料及其在电子器件封装领域中国的应用[J].电子与组装,2005,5(8):5−8. ZHOU Tao,TOM B,MARTIN O,et al.An introduction to eutectic Au/Sn solder alloy and lts preforms in microeleetronies/ optoeleetronicpackagingapplications[J].Electronics& Packaging,2005,5(8):5−8.

[11]SONG H G,MORRIS J W,MCCORMACK M T.The Microstructureofultrafineeutecticau-snsolderjointson Cu[J].Journal of Electronic Materials,2000,29(8):1038−1046.

[12]YIN C,LU H,BAILEY C,et al.Effects of solder reflow on the reliabilityof flip-chip on flex interconnectionsusing anisotropic conductive adhesives[J].IEEE Transactions on, 2004.

[13]PANDHER R,PACHAMUTHU A.Effect of multiple reflow cycles on solder joint formation and reliability[C].Proceedings of the SMTAInternational,2010:24−28.

[14]SCHAEFER M,FOUNALLE R A,LIANG J.Theory for intermetallic phase growth between Cu and liqiud Sn-Pb solder basedon grainboundarydiffusioncontrol[J].Journalof Electronic Materials,1998,27(11):1167−1174.

[15]王小京,祝清省,王中光,等.Ag3Sn粗化模型及其对Sn-Ag-Cu焊料蠕变的影响[J].金属学报,2009,45(8): 912−918. WANG Xiaojing,ZHU Qingsheng,WANG Zhongguang,et al. Modeling of Ag3Sn coarsening and its effect on creep in Sn-Ag-Cu solder[J].Acta Metallurgica Snica,2009,45(8): 912−918.

[16]MASSALSKI T B.Binary alloy phase diagrams[M].Materials Park:ASM International,1990:433.

[17]NAI SML,WEI J,GUPTA M.Interfacial intermetallic growthand shear strength of lead-free composite solder joints[J]. Journal of Alloys and Compounds,2009,473(1):100−106.

[18]AHAT S,SHENG M,LUO L.Microstructure and shear strength evolutionof SnAg/Cu surface mount solder jointduring aging[J].Journal of electronic materials,2001,30(10):1317−1322.

[19]HU X,CHEN W,YU X,et al.Shear strengths and fracture behaviors of Cu/Sn37Pb/Cu soldered jointssubjected to different displacement rates[J].Journal of Alloys and Compounds,2014, 600:13−20.

[20]NAI SML,WEI J,GUPTA M.Interfacial intermetallic growth and shear strength of lead-free composite solder joints[J]. Journal of Alloys and Compounds,2009,A358(2003):134−141.

[21]王旭明.焊锡接点IMC层拉伸强度与断裂模式实验研究[D].北京:北京工业大学,2012. WANG Xumin.Experimental inverstigation of tensile strength and fracture mode of IMC layer in solder joints[D].Beijing: Beijing University of Technology,2012.

[22]CHAN Y C,ALEX C K S,LAI J K L.Growth kinetic studies of Cu-Sn intermetallic compound and its effect on shear strength of LCCC SMT solder joints[J].Material Science&Engineering, 1998,55(1):5−13.

(编辑:高海燕)

Effects of multiple reflows on microstructure and shear properties ofAu80Sn20/Cu joint

LIU Wensheng,TANG Ya,MAYunzhu,HUANG Yufeng

(State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

The Au80Sn20/Cu solder joint was prepared by reflow soldering.The effect of reflow soldering cycles on the shear strength as well as microstructure of solder joint were investigated.The results show that as the reflow soldering cycles increase at 310℃,the thickness of the(Au,Cu)5Sn interfacial intermetallic compound(IMC)layers increases.The morphology changes from layered growth into a scalloped,and finally into cellular.The shear strength of the solder joint decreases with increasing the reflow cycles,and decreases from 82.94MPa after one cycle to 54.33MPa after twenty cycles.The fracture type is ductile in solder matrix after one cycle.After three and five reflow soldering cycles,the fracture surface is found partly in the bulk solder and partly on the IMC layer.The fracture type belongs to the mixed ductile and brittle manner.When the solder joints reflow more than ten cycles,the fracture is brittle.

Au80Sn20 solder;reflow soldering;shear property;intermetallic compound;fracture

TG14

A

1673−0224(2016)02−303−08

国家高技术研究发展规范(973计划)项目(2012AA03A704)

2015−03−27;

2015−05−07

马云柱,教授,博士。电话:0731-88877825;Email:zhuzipm@csu.edu.cn