基于运用状态下的空气弹簧可靠性评价方法*

方 宇 张国富 潘 震 王 鑫

(上海工程技术大学城市轨道交通学院,201620,上海∥第一作者,教授)

基于运用状态下的空气弹簧可靠性评价方法*

方 宇 张国富 潘 震 王 鑫

(上海工程技术大学城市轨道交通学院,201620,上海∥第一作者,教授)

针对城市轨道交通车辆空气弹簧在使用过程中其理论寿命与实际检修周期存在差异,提出了一种以车辆实际运用状态为背景,基于多体动力学、非线性有限元分析和虚拟疲劳寿命联合仿真的空气弹簧可靠性评价方法。以某型城市轨道交通车辆为例,通过该方法计算得出的空气弹簧的失效结果与现场实测的真实损伤情况相吻合,证实了该方法的科学性。使用该方法对该型空气弹簧在8年理论寿命至10年大修期间的可靠性进行了研究。结果表明,在此期间空气弹簧胶囊的失效率增加0.73%,锥形应急簧的失效率增加1.28%。由此,可以推断该时间段内空气弹簧满足可靠性的使用要求。

城市轨道交通车辆; 空气弹簧; 疲劳寿命; 可靠性评价

Author′s address Institute of Urban Rail Transit,Shanghai University of Engineering Science,201620,Shanghai,China

目前,城市轨道交通维护保障企业选定的车辆分解检修时间节点通常为5年(架修)、10年(大修),而现有空气弹簧理论寿命为8年,不能与这两个时间节点相匹配。针对这一问题,车辆检修企业通常的做法有两种:一是在5年架修时对空气弹簧进行提前报废,造成大量空气弹簧剩余寿命的浪费和经济损失;二是架修期间对空气弹簧进行检查,如无问题则继续装车使用,但此种情况下存在空气弹簧理论寿命至大修期间的安全空窗现象,轨道交通运营企业将承担较大的运营风险[1-2]。

空气弹簧实际使用寿命与由设计经验所得的空气弹簧理论寿命之间的差别较大,且基于车辆运用状态下的空气弹簧实际使用寿命方面的研究尚未见诸报道。针对该问题,提出了一种基于多体动力学、非线性有限元分析和虚拟疲劳寿命联合仿真的空气弹簧可靠性评价方法,期望利用该方法对列车实际运用工况下的空气弹簧寿命进行评估,从而对城市轨道交通运维企业合理评判空气弹簧使用性能提出合理化建议。该方法对空气弹簧设计企业同样具有较为重要的参考价值。

1 可靠性评价方法概述

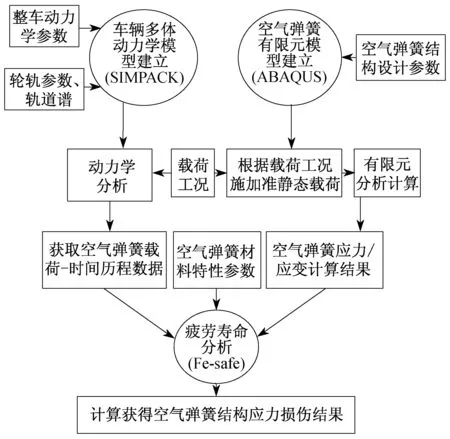

运用该方法进行空气弹簧可靠性评价的具体技术路线如图1所示。

(1) 通过城市轨道交通车辆实际动力学参数及轨道线路参数的设置,运用多体动力学建模方法建立相应型号车辆、空气弹簧和轨道线路的多体动力学模型,在SIMPACK软件中通过模拟运行获得该型号空气弹簧在列车运行过程中的载荷-时间历程曲线[3]。

图1 空气弹簧可靠性评价的技术路线

(2) 运用有限元分析软件ABAQUS建立空气弹簧的精确有限元模型,并将载荷-时间历程曲线导入有限元模型进行瞬态响应分析,获得空气弹簧胶囊和锥形应急簧的应力数据。

(3) 基于虚拟疲劳试验原理,将车辆多体动力学仿真结果、有限元计算结果通过Fe-safe疲劳寿命分析软件做进一步计算,获得空气弹簧的疲劳损伤情况。

(4) 结合疲劳损伤理论和空气弹簧的虚拟疲劳损伤结果进行综合分析,对运用状态下的空气弹簧可靠性进行判断,从而为空气弹簧设计企业和车辆检修企业提出合理化建议。

2 可靠性评价方法科学性验证

2.1 空气弹簧多体动力学仿真

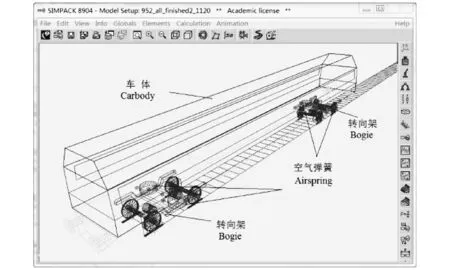

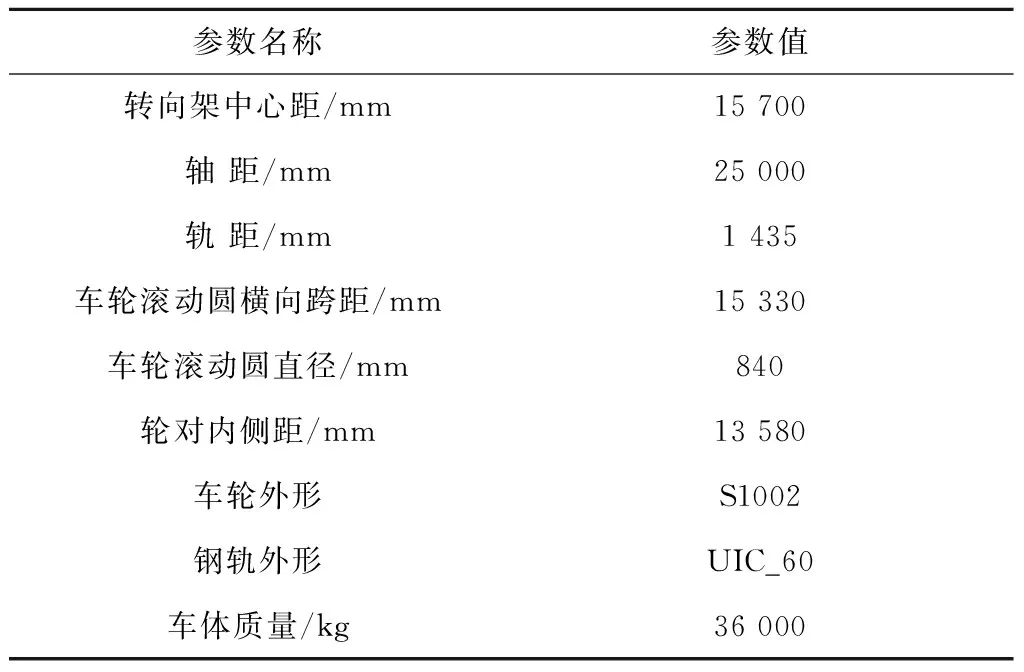

运用SIMPACK多体动力学仿真软件建立了图2所示某型式城市轨道交通车辆动力学模型,其中包括轮轨关系模型、轨道线路模型、车体模型、空气弹簧动力学模型和空气弹簧载荷谱等[4]。表1为轮轨系统建模主要参数。轨道线路参数设置采用了一段长度为10 km的某城市轨道交通实际线路参数。

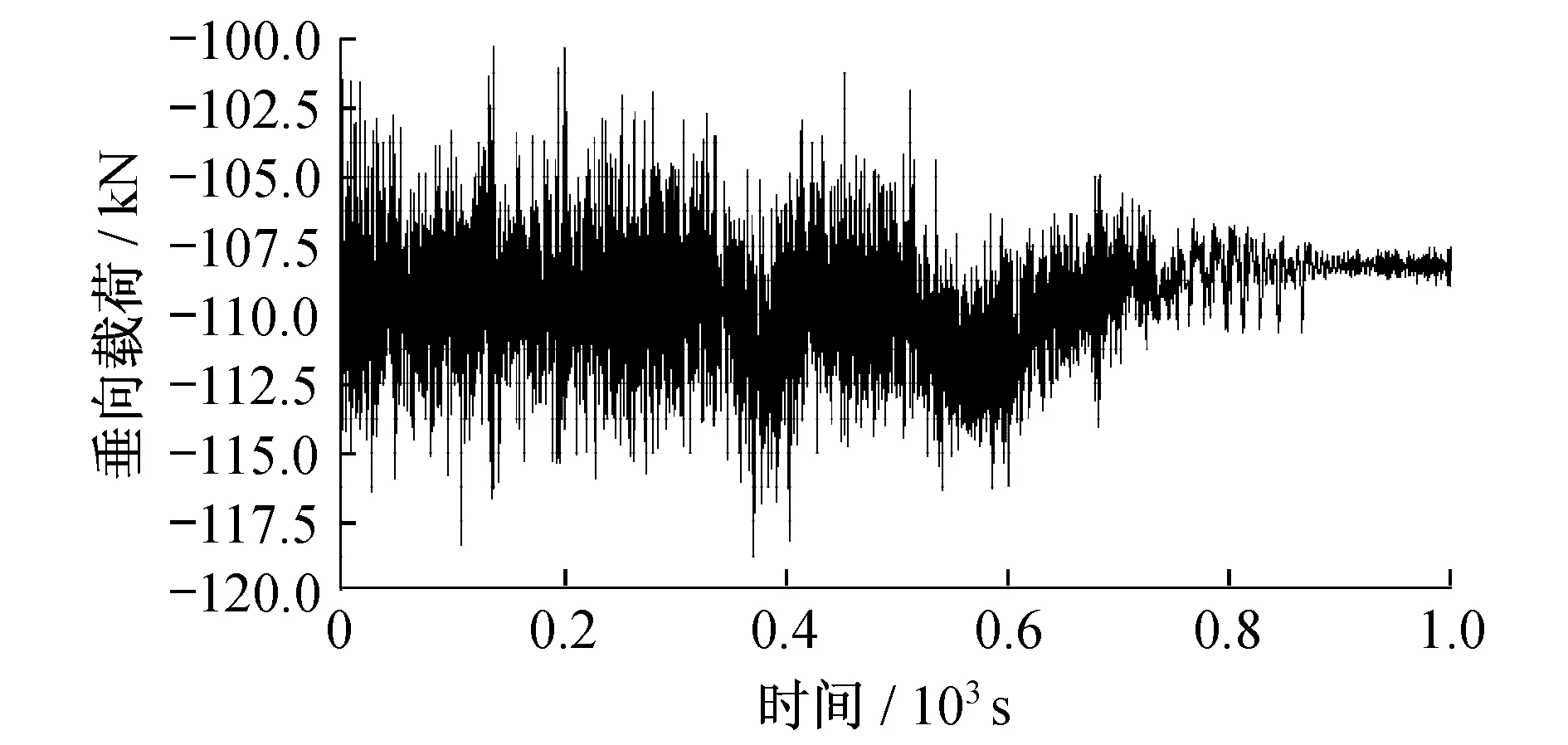

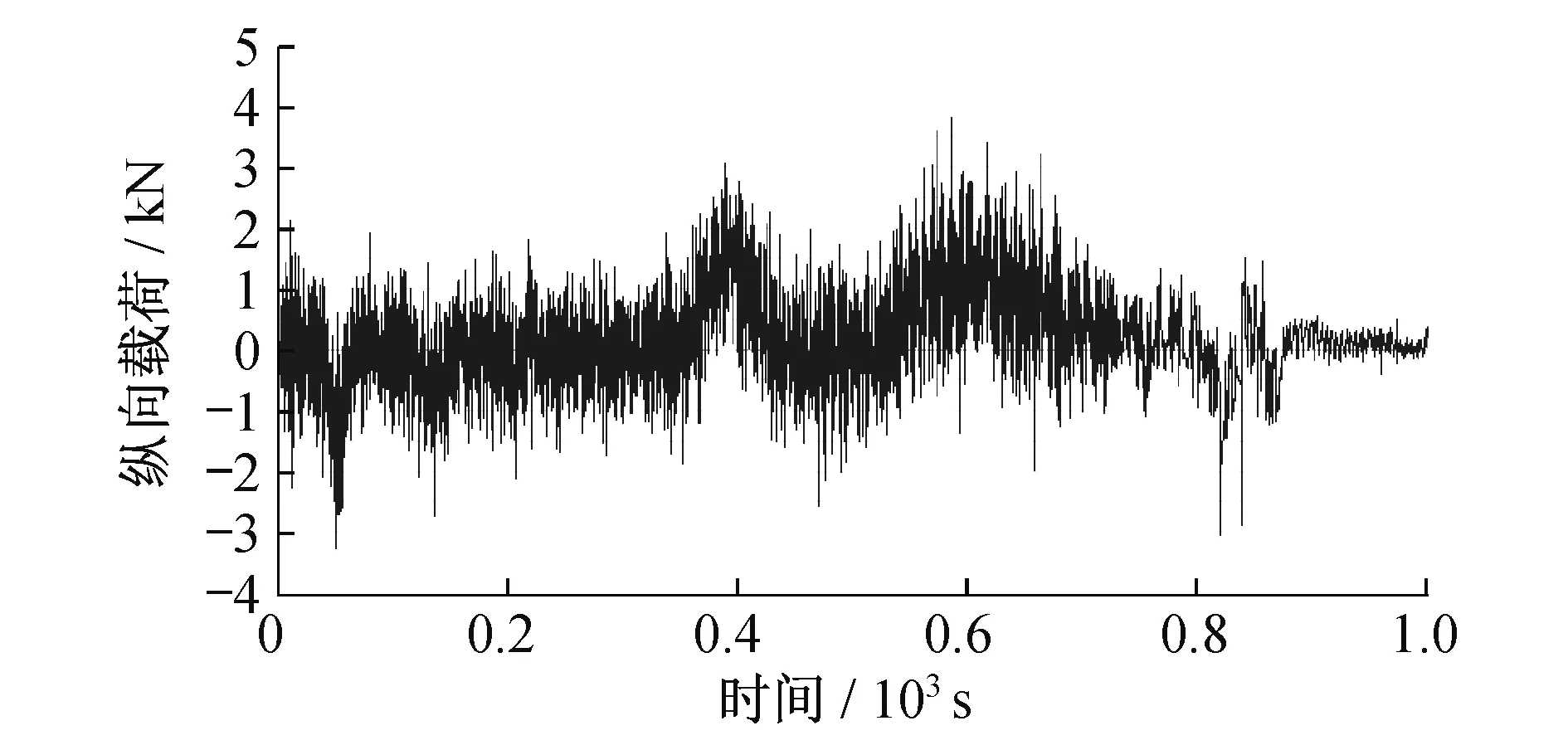

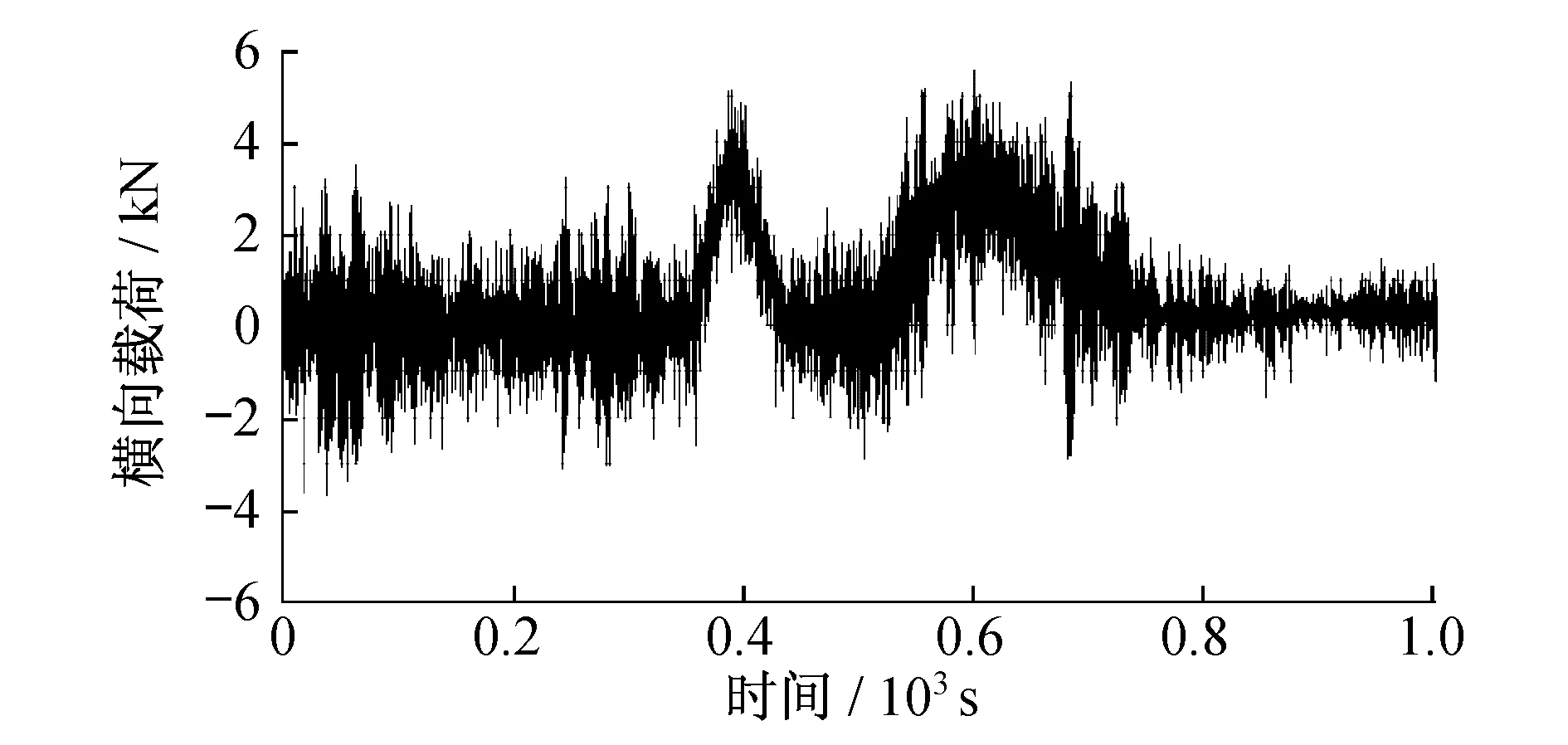

模型建立完毕,采用离线积分法(Perform TimeInt+Measurement)对模型进行计算,获取空气弹簧的垂向、纵向和横向载荷-时间历程曲线(见图3~图5),作为空气弹簧疲劳寿命计算用载荷数据。

图2 某车型整车多体动力学模型

参数名称参数值转向架中心距/mm15700轴距/mm25000轨距/mm1435车轮滚动圆横向跨距/mm15330车轮滚动圆直径/mm840轮对内侧距/mm13580车轮外形S1002钢轨外形UIC_60车体质量/kg36000

图3 垂向载荷-时间历程曲线

图4 纵向载荷-时间历程曲线

图5 横向载荷-时间历程曲线

2.2 空气弹簧有限元仿真

2.2.1 有限元模型建立

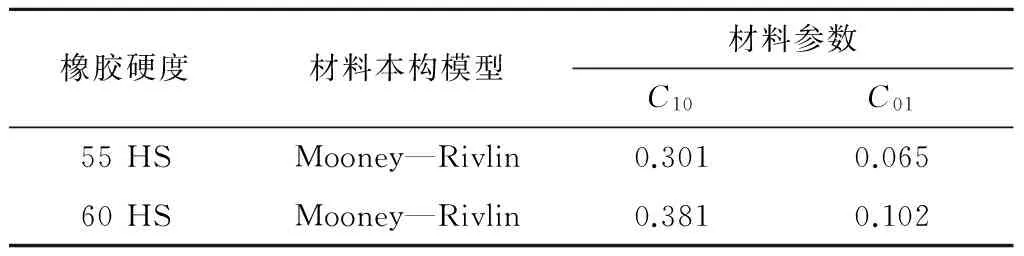

本文采用Mooney-Rivlin超弹性本构模型模拟该型空气弹簧系统胶囊橡胶材料的超弹属性[5]。其本构模型如下:

(1)

式中:

U— 应变能密度;

C10— Rivlin系数,正定常数;

C01— Rivlin系数,正定常数;

橡胶超弹性材料参数是根据橡胶硬度实验确定的,用XY-1橡胶硬度计测量所得。胶囊橡胶的硬度值为60HS。锥形应急簧所用橡胶的硬度值为55HS。不同橡胶所对应的材料参数如表2所示。

表2 不同橡胶的材料本构模型及参数

为提高有限元仿真的效率,缩短计算时间,在不影响计算精度的前提下,建模过程中对非关键部位进行了适当简化。由于空气弹簧是对称结构,其承受的载荷也具有对称性,为减少运算量,只取一半对其进行建模分析[6],如图6所示。

2.2.2 空气弹簧有限元计算

空气弹簧载荷工况的设置参考EN 13597—2003《铁路应用 橡胶悬挂元件 空气悬挂弹簧橡胶模板》、TB/T 2841—2010《铁道车辆空气弹簧》等轨道交通行业标准中关于空气弹簧性能试验的相关方法。选取额定载荷AW2工况下的垂向载荷110 kN对空气弹簧进行加载,此数值与空气弹簧在动力学模型中所承受的垂向载荷一致[7]。

图6 空气弹簧有限元模型

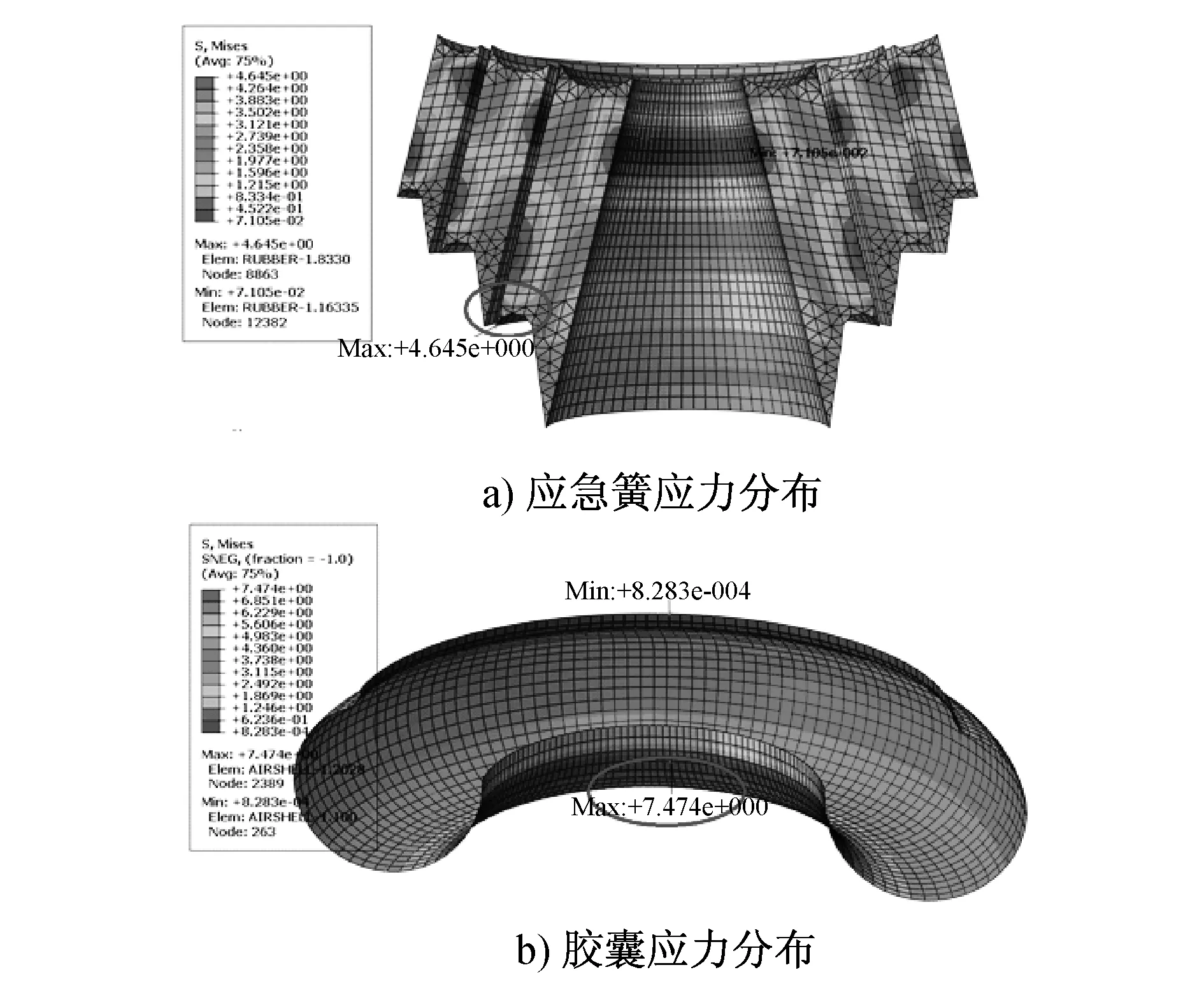

空气弹簧胶囊的应力分析结果如图7所示。由图7可知,胶囊下部内圆弧处应力较为集中,最大应力值为7.474 MPa;应力最小的单元节点位于胶囊上边缘,最小应力值为8.283×10-4MPa。橡胶材料的疲劳极限一般为0.8 MPa,所以胶囊下部内圆弧处产生应力疲劳损伤的几率较大。

空气弹簧锥形应急簧的应力分析结果如图8所示。由图8可知,由3层天然橡胶(NR)组成的锥形应急簧橡胶部分应力较为集中,最大应力点位于最内层橡胶的外侧下边沿处,最大应力值为4.645 MPa;应力最小的单元节点位于最内层橡胶的内侧偏上部位,最小应力值为7.105×10-2MPa。因为橡胶材料的疲劳极限一般为0.8 MPa,所以锥形应急簧最内层橡胶的外侧下边沿处产生应力疲劳损伤的几率较大。

图7 空气弹簧胶囊应力分布图

图8 应急簧应力分布图

2.3 空气弹簧虚拟疲劳仿真及评价方法验证

以Palmgren-Miner线性疲劳累积损伤法则为基本原理,将多体动力学仿真得到的施加在空气弹簧上的疲劳载荷谱、有限元分析得到的空气弹簧应力应变结果,以及组成空气弹簧各零部件所对应的材料属性(如杨氏模量、拉伸强度、S-N(应力-寿命)曲线)等数据输入Fe-safe疲劳分析软件中,建立空气弹簧的结构疲劳寿命分析模型。在Fe-safe疲劳算法中选择采用主应变法(Principal Strain)的Morrow平均应力修正法进行虚拟疲劳仿真,从而对运用状态下的空气弹簧可靠性进行评价[8-10]。

为有效验证空气弹簧可靠性评估方法的科学性,进行了如下比对分析:

(1) 运用10年后胶囊实际裂纹与仿真结果比对。对某城市已使用10年的该型轨道交通车辆空气弹簧进行抽样调研,抽样比例为70%,结果表明,胶囊是空气弹簧最容易产生裂纹的部件,且90%以上的裂纹分布在胶囊与扣板连接区域,以及胶囊内弧区域。将运用了10年的空气弹簧胶囊裂纹照片与空气弹簧胶囊失效的仿真结果进行比对,如图9所示。可以看出,空气弹簧胶囊单元失效的仿真计算结果与实际损伤状况基本吻合。

图9 胶囊典型外部损伤示意图

(2) 运用10年后锥形应急簧实际裂纹与仿真结果比对。通过检修现场调研得知,锥形应急簧外表面发生损伤的情况很少。调研中只发现了少量的锥形应急簧有橡胶与钢板粘结处外边缘发生剥离的现象,此外还有极少数的锥形应急簧橡胶表面有被锐器刺(碰)伤的痕迹。本文选取1张典型的锥形应急簧外部损伤图片,将其与锥形应急簧单元失效情况仿真计算结果进行对比,如图10所示。由对比结果知,仿真计算所得锥形应急簧单元失效集中区域位置与实际损伤位置稍有偏差,但整体趋势比较正确。

图10 应急簧典型外部损伤示意图

比对分析结果证明,基于多体动力学、非线性有限元分析和虚拟疲劳寿命联合仿真的空气弹簧可靠性评价方法具有较好的科学性。

3 可靠性评价方法的应用

3.1 空气弹簧检修现场典型问题描述

厂家建议的轨道车辆空气弹簧使用寿命为8年左右,但目前城市轨道交通运维企业一般以5年为一个节点进行拆车检修。即从空气弹簧投入使用直至第5年架修时才对空气弹簧进行第一次拆车检修,如未发现异常则将其装车继续使用,直到第10年车辆大修时再次对空气弹簧进行拆卸检查。

由于第8年以后空气弹簧厂家不提供保修和使用安全保障,此时车辆运用企业就会面临两个矛盾点:

(1) 如果为了保证绝对安全而在第5年架修时将这种型号的空气弹簧进行报废,则需要损失3年的使用寿命,浪费巨大;

(2) 如果第5年后继续使用至第10年大修,则面临空气弹簧在第8年到第10年之间的2年运行安全性无法得到保证。

针对上述问题,采用本文提出的基于运用状态下的可靠性评价方法,选取空气弹簧使用第5年(架修时间点)、第8年(理论使用寿命)和第10年(大修时间点)3个特殊时间点,对空气弹簧上两个最关键、也是寿命最薄弱的橡胶零部件—胶囊和锥形应急簧的失效率进行分析,并根据失效率对空气弹簧整体的使用可靠性进行研究。

3.2 空气弹簧使用可靠性分析

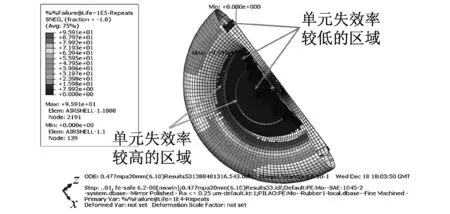

图11所示为空气弹簧使用10年后各零部件整体的单元失效率分布云图。由图11可知,使用10年后单元失效率较高区域集中出现在胶囊内弧和锥形应急簧内层橡胶外边缘等区域(箭头所示1区),最高值为95.91%。主要原因是胶囊和锥形应急簧在上述区域应力分布较为集中,如图12所示。因此,在长时间承受交变、循环载荷时,胶囊内弧和锥形应急簧内层橡胶外边缘等区域的橡胶发生失效的概率较大。

图11 使用10年后空气弹簧各单元失效情况

注:圆圈区域为应力最大值

(1) 胶囊在使用第1年至第10年期间单元失效整体情况分析。分析图12可知,胶囊单元失效率在50%到100%之间的单元数量较多。因此,本文重点分析第5年、第8年和第10年胶囊中失效率高于50%、65%、80%和90%的单元分布情况。其中,失效率高于50%的单元指失效率在50%至100%之间的单元,以此类推。表3所示为空气弹簧胶囊在使用第1年至第10年期间全部单元失效情况的计算统计数据。通过此数据可以更加全面地了解胶囊在10年的使用期内由于应力疲劳损伤(机械损伤)所导致的单元失效情况及变化趋势。

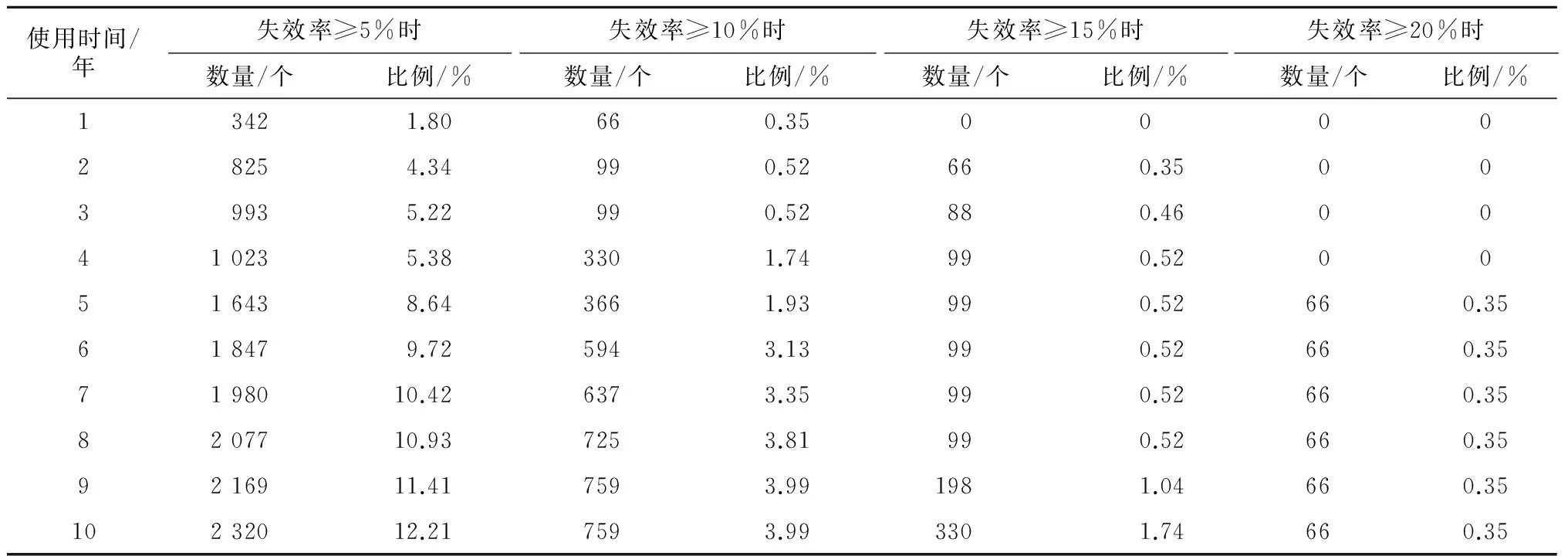

(2) 锥形应急簧在使用第1年至第10年期间单元失效整体情况分析。分析图12可知,锥形应急簧单元失效率在5%到20%之间的单元数量较多。因此,本文重点分析第5年、第8年和第10年锥形应急簧中失效率高于5%、10%、15%和20%的单元分布情况。其中,失效率高于5%的单元指失效率在5%至100%之间的单元,以此类推。表4所示为空气弹簧锥形应急簧在使用第1年至第10年期间全部单元失效情况的计算统计数据。通过此数据可以更加全面地了解锥形应急簧在10年的使用期内由于应力疲劳损伤(机械损伤)所导致的单元失效情况及变化趋势。

分析表3、表4数据可知,空气弹簧胶囊失效率在50%至100%之间的单元数量由第8年的895个增加至第10年的939个,共增加46个,增加数量占胶囊单元总量的0.73%;锥形应急簧失效率在50%至100%之间的单元数量由第8年的2 077个增加至第10年的2 320个,共增加243个,增加数量占胶囊单元总量的1.28%。从上述数据可以看出,空气弹簧橡胶薄弱部位失效单元的数量及比例仅发生很小幅度的增长,所以可推断此型号空气弹簧在第8年到第10年之间的使用可靠性和安全性是可以满足要求的。

3.3 对空气弹簧设计的建议

由本文分析知,空气弹簧胶囊裂纹主要集中在胶囊与扣板连接区域,以及胶囊内弧区域。发生这一现象的主要原因是胶囊上述两个区域(部位)的结构应力较为集中,导致橡胶发生应力疲劳损伤的几率大大增加。建议空气弹簧设计企业对胶囊整体结构进行进一步优化设计,从而有效减小胶囊与扣板连接区域以及胶囊内弧区域的结构应力,降低这两个区域发生应力疲劳损伤(机械损伤)的概率。或者,在空气弹簧生产过程中对胶囊与扣板连接区域,以及胶囊内弧区域进行材料加强,以增加其抵抗应力疲劳损伤(机械损伤)的能力。

表3 不同失效率时胶囊单元失效情况计算数据统计

表4 不同失效率时锥形应急簧单元失效情况计算数据统计

4 结论

(1) 运用本文提出的可靠性评价方法计算得到的空气弹簧失效结果与现场实测的情况吻合,空气弹簧使用第8年到第10年期间胶囊的失效率增加0.73%,锥形应急簧的失效率增加1.28%;

(2) 空气弹簧中胶囊是寿命最薄弱部分,而结构应力疲劳是造成其损伤的主要原因。因此,建议空气弹簧生产企业通过结构优化、危险部位补强等方法对现有产品进行性能提升;

(3) 本文提出的方法有助于对空气弹簧使用寿命的估算,从而可更好地利用其剩余价值,减少经济损失。

[1] OMAN S,FAJDIGA M.Estimation of Air-spring life based on accelerated experiments[J].Journal of Materials and Design,2010(31):3859.

[2] 金国龙,谢雄耀,王如路.上海地铁1号线车辆转向架寿命预测数值分析[J].地下空间与工程学报,2009,5(5):860.

[3] 缪炳荣.基于多体动力学和有限元法的机车车体结构疲劳仿真研究[D].成都:西南交通大学,2007.

[4] 李芾,付茂海,黄运华.空气弹簧动力学特性参数分析[J].西南交通大学学报,2003,38(3):276.

[5] 殷闻,靳晓雄,仝光.两种常用橡胶本构模型的有限元分析及其仿真[J].上海电机学院学报,2010,13(4):215.

[6] 卜继玲,王永冠,宋传江.铁道车辆橡胶弹性元件设计仿真与校验[J].铁道机车车辆,2011,31(1):98.

[7] 中华人民共和国铁道部.铁道车辆空气弹簧:TB/T 2841-2010[S].北京:中国铁道出版社,2010:40.

[8] 卜继玲,黄友剑.轨道车辆橡胶弹性元件设计计算方法[M].北京:中国铁道出版社,2010:50.

[9] 刘健勋,黄友建,刘柏兵.一种橡胶元件疲劳寿命预测方法的研究[J].电力机车与城轨车辆,2011,34(3):12.

[10] 丁智平,陈吉平,宋传江.橡胶弹性减振元件疲劳裂纹扩展寿命分析[J].机械工程学报,2010,46(22):58.

Reliability Evaluation of Urban Rail Vehicle Air Spring in Using State

FANG Yu, ZHANG Guofu, PAN Zhen, WANG Xin

Since differences exist between the actual repair period and the theory lifetime of rail vehicle air spring in using state,an evaluation method of air spring reliability is proposed, which is based on the background of vehicle actual operation, the multi-body dynamics,the nonlinear finite element analysis and the virtual fatigue life joint simulation. Taking a type of practical application of urban rail vehicle as an example,the calculated failure result of air spring is in agreement with the real damage condition measured at the scene. Then, this method is used to simulate the reliability of a certain air spring during the theoretical lifetime from 8 years to 10 years overhaul,the results show that the failure rate of air spring capsule has increased by 0.73% and the failure rate of cone-shape emergency spring has increased by 1.28%.So it is clear that the air spring is reliable during the theoretical lifetime and could meet the operating requirements.

urban rail vehicle; air spring; fatigue life; reliability evaluation

*上海市教育委员会科研创新项目(12YZ150)

U 260.331+4

10.16037/j.1007-869x.2016.07.005

2014-09-02)