新型干法水泥窑氮氧化物排放及控制因素分析*

陈丽芳 刘树根,# 赵文富 宁 平 关清卿

(1.昆明钢铁控股有限公司节能减排中心,云南 昆明 650300;2.昆明理工大学环境科学与工程学院,云南 昆明 650500)

《水泥工业大气污染物排放标准》(GB 4915—2013)明确要求,已建及新建的水泥生产企业2015年7月1日起执行更为严格的氮氧化物(NOX)排放限值(400 mg/m3),比GB 4915—2004规定的排放限值(800 mg/m3)明显下降。水泥行业作为仅次于火力发电的NOX工业排放源,面临巨大的减排压力。

水泥行业该选择何种NOX减排技术,尚存在诸多争议。目前投运的水泥窑烟气脱硝工程大多采用选择性非催化还原(SNCR)技术[1-2],在水泥窑的适当位置喷入含有氨基的还原剂(多采用氨水),使烟气中的NOX还原为N2。SNCR技术具有一次性投资低、工艺成熟等优势,因而在水泥行业烟气脱硝中具有主导优势[3]182,[4]409,[5]831。然而,SNCR技术使用氨水作为还原剂,将水泥行业的污染转嫁到还原剂生产行业;另外,也存在氨泄漏和氨逃逸隐患。基于环境保护、成本控制等因素的考虑,在水泥窑源头控制NOX的低氮燃烧技术(低氮燃烧器、分解炉分级燃烧、燃料替代等)日益受到重视[6]95,[7]54-56,并在多家水泥生产企业获得成功应用[8]。《水泥工业污染防治技术政策》建议:根据国家及地方环境保护要求,加强水泥窑NOX排放控制;在低氮燃烧技术的基础上,鼓励采用SNCR技术、选择性催化还原(SCR)技术、SNCR/SCR复合技术。

目前,水泥窑烟气组分及颗粒物对烟气脱硝效果的影响[3]187,[5]835,[9]、分级燃烧过程优化及控制[6]95-97等方面的基础理论研究不断深入;同时,新型干法水泥窑低氮燃烧、窑尾烟气SNCR脱硝的工程应用研究也备受关注[4]411,[7]53。本研究以不同产量的水泥窑实际生产工艺为对象,对比分析不同水泥窑NOX排放情况及其主要影响因素;同时,对燃煤的氮含量进行检测与分析,计算水泥窑窑尾烟气中燃料型NOX的排放速率。研究成果能为现阶段我国水泥生产企业烟气脱硝过程控制提供理论参考与实践指导。

1 试验部分

1.1 水泥窑生产工艺

选择某水泥建材集团3个典型的水泥窑(分别编号为1#、2#、3#水泥窑)为研究对象,其熟料设计产量分别为2 500、2 000、4 000 t/d,3个水泥窑均采用五级旋风预热器和回转窑为主体的新型干法水泥生产技术。试验过程中,对水泥窑分解炉正常喷氨、停止喷氨,分级燃烧低氮管开启、关闭的各类工况条件进行对比研究,测试窑尾烟气中的NO与NO2排放浓度、氧含量及烟气流量等主要指标;并结合燃煤含氮组分测试、窑尾烟气中NOX排放浓度以及实际生产工况,剖析水泥窑窑尾烟气中NOX的形态、产生源及主要影响因素。

1.2 分析测试方法

采用Vario MICRO cube元素分析仪(德国Elementar公司)测试燃煤中的氮含量。从水泥窑烟气排放连续监测系统(CEMS)伴热管后引出水泥窑窑尾烟气,采用Kane 9206 quintox烟气分析仪(英国Kane公司)测试烟气中的NO、NO2排放浓度。为保证测试结果的准确性,使用气体标样对烟气分析仪进行校准。采用次氯酸钠-水杨酸分光光度法[10]测试窑尾烟气中的氨含量。利用CEMS设备(NSA-3080A)测试烟气流量、温度、压力等指标,并换算为标准状况(温度为0 ℃,气压为101 kPa)下的烟气流量。

2 分析与讨论

2.1 NOX成分与来源

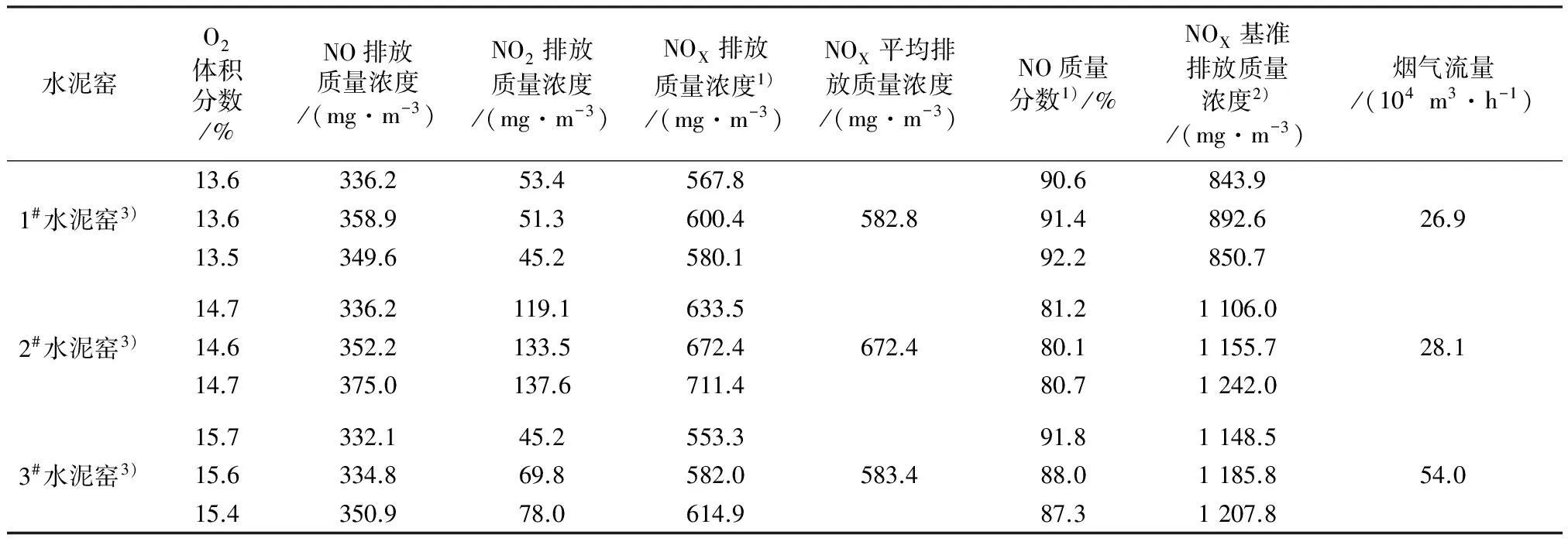

1#、2#、3#水泥窑分解炉停止喷氨后,测定窑尾烟气中的NO、NO2排放浓度,换算得到NOX总排放浓度。从表1可以看出,窑尾烟气中的NOX以NO为主,NO占NOX总排放浓度80%(质量分数)以上;烟气中的NOX排放质量浓度为553.4~711.3 mg/m3,折算后的NOX基准排放质量浓度为843.9~1 242.0 mg/m3,这与国内运行的新型干法水泥窑NOX初始排放质量浓度(800~1 600 mg/m3)基本一致。

窑尾烟气中NOX的平均排放质量浓度为582.8、672.4、583.4 mg/m3,烟气流量分别为26.9×104、28.1×104、54.0×104m3/h(见表1)。因此,1#、2#、3#水泥窑的NOX排放速率分别为156.7、188.9、315.1 kg/h。对1#、2#、3#水泥窑的燃煤进行氮元素测试,得出氮质量分数分别为1.22%、1.02%、1.02%。3个水泥窑燃煤消耗速率分别为16.3、14.9、28.0 t/h。考虑到燃煤中20%~80%的氮转化为烟气中的NOX[11]388,按水泥窑生产过程中燃煤中20%的氮转化为NOX计算,1#、2#、3#水泥窑窑尾烟气中燃料型NOX最低排放速率分别为130.7、99.9、187.7 kg/h,分别占窑尾烟气中NOX的83.4%、52.9%、59.6%。计算结果表明,水泥窑生产过程以燃料型NOX为主,温度型NOX的比例低于50%。申红芳等[12]通过燃烧试验表明:燃烧温度低于1 350 ℃时,燃料型NOX几乎占烟气中NOX总量的100%;燃烧温度达到1 600 ℃时,温度型NOX所占比例为25%~30%。1#水泥窑烧成区温度为1 350~1 400 ℃,窑尾烟气中燃料型NOX所占比例明显较高;2#、3#水泥窑烧成区温度为1 400~1 460 ℃,火焰区的温度可能高达1 700~1 800 ℃,更有利于温度型NOX产生。

表1 水泥窑窑尾烟气中的NOX排放

注:1)计算NOX排放质量浓度和NO质量分数时,需将NO排放质量浓度乘以修正系数1.53;2)根据GB 4915—2013,计算NOX基准排放质量浓度时,作为基准的O2体积分数设定为10.0%;3)1#、3#水泥窑关闭分解炉分级燃烧低氮管,2#水泥窑开启分解炉分级燃烧低氮管。

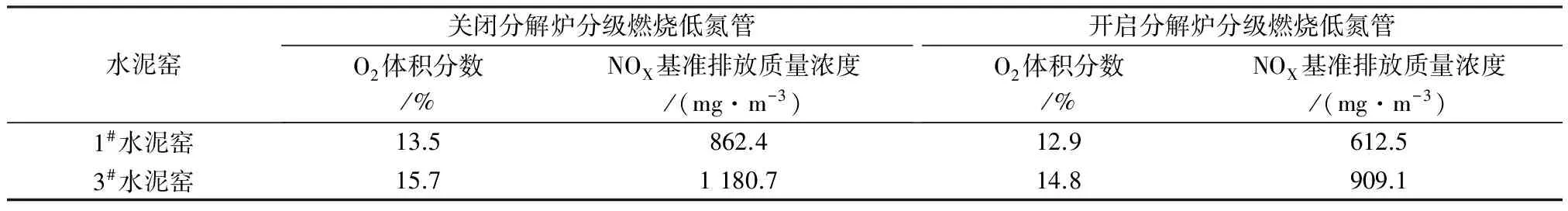

表2 1#、3#水泥窑分级燃烧条件下的NOX排放

2.2 分级燃烧的影响

以1#、3#水泥窑为研究对象,在停止喷氨的条件下,通过开启或关闭分解炉分级燃烧低氮管来考察分级燃烧对水泥窑烟气中NOX排放浓度的影响。开启分解炉分级燃烧低氮管时,分级燃烧空气占三次风量的比例为25%~30%。相比关闭分解炉分级燃烧低氮管,开启分解炉分级燃烧低氮管后,窑尾烟气中的O2体积分数、NOX基准排放浓度均有所下降(见表2)。1#、3#水泥窑窑尾烟气中的NOX排放浓度下降比例分别为29.0%、23.0%,证明分级燃烧作为前置脱硝技术可实现20%~30%的脱硝效率[13]。开启分解炉分级燃烧低氮管有利于降低水泥窑窑尾烟气中的NOX,但鉴于分级燃烧要求分解炉工艺参数较为稳定,且存在煤耗增加、炉内结皮增多、烟气中CO排放浓度升高等不足之处,水泥生产企业通常会从自身实际出发,间歇性开启或关闭分解炉分级燃烧低氮管。

2.3 工艺参数的影响

对熟料设计产量分别为2 500、2 000、4 000 t/d的1#、2#、3#水泥窑进行比较研究,分析不同熟料产量对NOX排放的影响;同时改变1#水泥窑的工艺参数,考察上料量对水泥窑窑尾烟气中NOX排放浓度的影响。

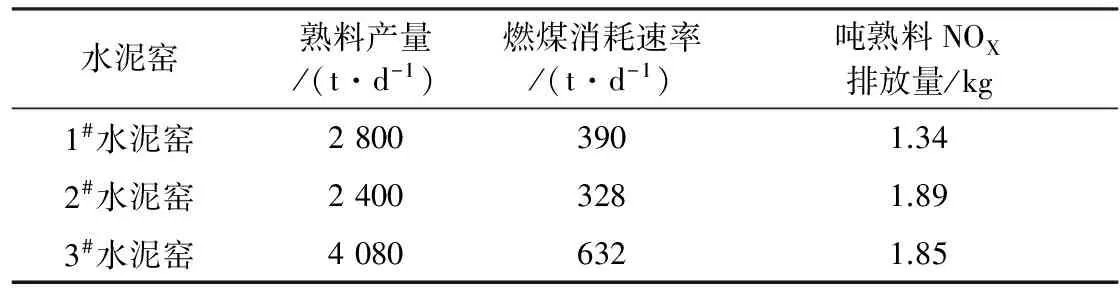

水泥窑分解炉停止喷氨的条件下,1#、2#、3#水泥窑的熟料产量分别为2 800、2 400、4 080 t/d,烟气流量分别为26.9×104、28.1×104、54.0×104m3/h,烟气中的NOX平均排放质量浓度分别为582.8、672.4、583.4 mg/m3(见表1),计算得出吨熟料NOX排放量分别为1.34、1.89、1.85 kg(见表3)。美国与欧盟水泥行业排放标准中,吨熟料NOX排放量分别为0.64~1.12、0.80~1.28 kg。1#、2#、3#水泥窑吨熟料NOX排放量明显偏高;受燃煤消耗、空气配入方式等因素影响,熟料产量较为接近的1#、2#水泥窑吨熟料NOX排放量也存在一定差异。

表3 水泥窑不同工艺参数下的NOX排放

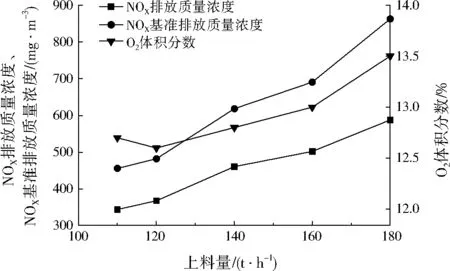

改变1#水泥窑上料量时,窑尾烟气变化情况见图1。在烧成区温度1 350~1 400 ℃、停止喷氨、关闭分解炉分级燃烧低氮管的情况下,当上料量从180 t/h降低至110 t/h时,窑尾烟气中O2体积分数稍有降低,NOX排放质量浓度从588.0 mg/m3下降至344.5 mg/m3,NOX基准排放质量浓度从862.4 mg/m3下降至456.5 mg/m3。结合烟气流量、NOX排放浓度、生料烧失率3个指标计算吨熟料NOX排放量。上料量为180 t/h时,吨熟料NOX排放量为1.34 kg;上料量为110 t/h时,吨熟料NOX排放量为1.16 kg。水泥窑上料量减少,吨熟料NOX排放量随之下降。

图1 不同上料量条件下窑尾烟气的变化Fig.1 Variation of flue gas under different feeding rates

2.4 分解炉温度的影响

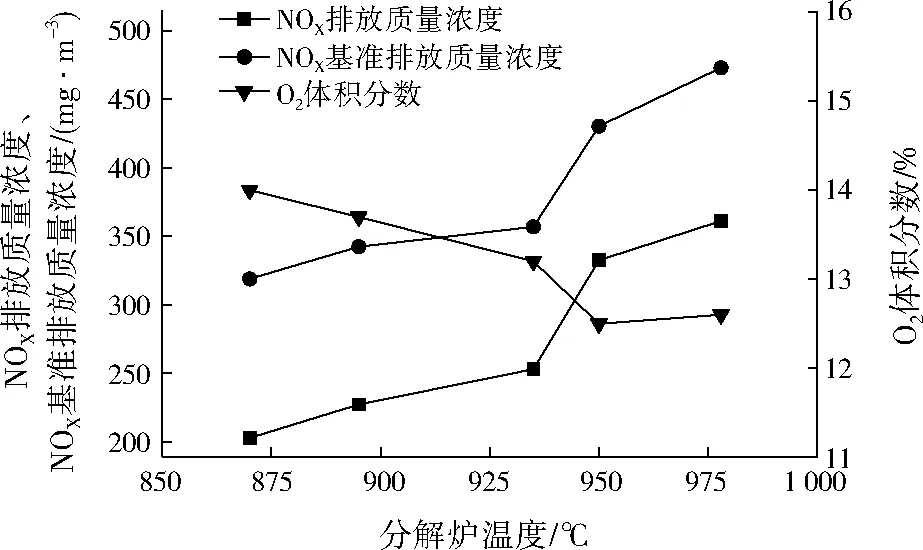

以1#水泥窑为研究对象,在上料量为180 t/h、正常喷氨、关闭分解炉分级燃烧低氮管的情况下,通过适当加大二次喷煤量调整分解炉温度,考察分解炉温度变化对窑尾烟气中NOX排放浓度的影响。正常运行时,1#水泥窑燃煤消耗速率为16.3 t/h,其中窑尾二次喷煤消耗速率为9.8 t/h。分解炉温度为860~880 ℃,烟气中O2体积分数为14.0%,NOX排放质量浓度为191.0~215.0 mg/m3,NOX基准排放质量浓度为319.0~338.0 mg/m3(见图2)。从图2可以看出:当分解炉温度上升时,窑尾烟气中NOX排放浓度也随之升高,O2体积分数稍有下降;当分解炉温度达到950 ℃时,NOX排放浓度明显偏高;当分解炉温度达到978 ℃时, O2体积分数下降至12.6%,NOX基准排放质量浓度高达473.1 mg/m3,明显高于GB 4915—2013规定的水泥行业NOX排放限值(400 mg/m3)。分解炉温度升高时,二次喷煤消耗增加,导致燃料型NOX增多;同时,氨氧化生成NO,降低SNCR的脱硝效率[11]402:因此,水泥窑SNCR脱硝时,控制分解炉温度至关重要。

图2 不同分解炉温度条件下窑尾烟气的变化Fig.2 Variation of flue gas under different temperatures of pyrolysis reactors

1#水泥窑采用SNCR工艺进行烟气脱硝时,在上料量为180 t/h、正常喷氨、关闭分解炉分级燃烧低氮管的情况下,稳态运行时,窑尾烟气平均流量为27.1×104m3/h,NOX排放质量浓度为203.0 mg/m3。由此可计算出1#水泥窑在SNCR脱硝状态下,窑尾烟气NOX排放速率为55.0 kg/h。在停止喷氨的情况下,1#水泥窑生产过程NOX初始排放速率为156.7 kg/h。因此,水泥窑烟气脱硝效率为64.9%。1#水泥窑SNCR脱硝工艺稳定运行时,喷氨速率为580 kg/h,氨水质量分数为22.3%,氨水利用率为51.3%。此研究的氨水利用率略高于水泥窑SNCR脱硝还原剂利用率经验值(30%~50%)。

3 结 论

(1) 水泥窑烟气中的NOX以NO为主,NO占NOX总排放的80%(质量分数)以上。温度型NOX占烟气中NOX的比例低于50%,水泥窑窑尾烟气中的NOX以燃料型NOX为主。

(2) 开启分解炉分级燃烧低氮管有利于降低水泥窑窑尾烟气中的NOX排放浓度,下降比例为23%~29%。

(3) 水泥窑吨熟料NOX排放量为1.34~1.89 kg,相比美国与欧盟的水泥行业排放标准明显偏高;不同水泥窑吨熟料NOX排放量存在较大差异。

(4) 水泥窑SNCR脱硝时,分解炉温度的控制至关重要。分解炉温度高于950 ℃时,烟气中NOX排放浓度明显偏高。

[1] 张会来,周欣,刘辰,等.某5 000 t/d新型干法水泥生产线铠装化SNCR脱硝设备应用[J].环境工程,2014,32(9):158-162.

[2] 张立娟,凌绍华.水泥窑烟气SNCR脱硝技术喷射系统的关键问题[J].环境工程学报,2015,9(5):2373-2378.

[3] FAN Weiyi,ZHU Tianle,SUN Yifei,et al.Effects of gas compositions on NOXreduction by selective non-catalytic reduction with ammonia in a simulated cement precalciner atmosphere[J].Chemosphere,2014,113.

[4] 黄荣富,刘学炎,王岳军,等.SNCR脱硝技术在某水泥厂脱硝工程应用[J].环境工程,2013,31(增刊1).

[5] 唐君实,宋蔷,高攀.SNCR应用于水泥窑氮氧化物控制的氨氧化[J].清华大学学报(自然科学版),2013,51(6).

[6] 张长乐,盛赵宝,宗青松,等.水泥窑分级燃烧脱硝技术优化效果分析[J].水泥技术,2015(1).

[7] 毛志伟,甘昊.水泥窑低氮燃烧+SNCR脱硝系统设计及运行经验[J].中国水泥,2013(8).

[8] 朱永礼.水泥熟料生产线分级燃烧脱硝减排技术应用[J].四川水泥,2013(7):118-122.

[9] FU Shilong,SONG Qiang,YAO Qiang.Study on the catalysis of CaCO3in the SNCR deNOXprocess for cement kilns[J].Chemical Engineering Journal,2015,262:9-17.

[10] 国家环境保护总局《空气和废气监测分析方法》编委会.空气和废气监测分析方法[M].4版.北京:中国环境科学出版社,2003:161-164.

[11] 郝吉明,马广大,王书肖.大气污染控制工程[M].北京:高等教育出版社,2010.

[12] 申红芳,王艳敏.煤炭燃烧过程中生成NOX特性的研究[J].河北化工,2009,32(7):42-44.

[13] 李发娟.“分风级燃烧+SNCR”工艺在水泥脱硝工程中的应用——以青海盐湖海纳有限公司4 600 t/d熟料水泥生产线脱硝工程为例[J].青海环境,2012,22(4):199-201.