SIMULINK在反应堆温度控制系统仿真中的应用研究

但成利,熊少勇,白绪涛

(1.福建宁德核电有限公司,福建 宁德 325609;2.苏州热工研究院有限公司,江苏 苏州 215004)

SIMULINK在反应堆温度控制系统仿真中的应用研究

但成利1,熊少勇1,白绪涛2

(1.福建宁德核电有限公司,福建 宁德 325609;2.苏州热工研究院有限公司,江苏 苏州 215004)

采用SIMULINK软件对核电站反应堆温度控制系统进行建模和仿真,着重介绍了建模方法以及技巧,并将仿真结果与实际数据进行了比较,验证了模型的正确性,此种仿真方法可在其他动态控制领域进行类似的应用。

反应堆;温度控制系统;仿真;SIMULINK

0 引言

核电站在调试和运行阶段需要进行系统参数优化,控制系统验证以及操作员培训等工作,但由于动态系统的复杂性,该工作过程往往枯燥且效率低下。鉴于此,利用MATLAB/SIMULINK软件,以核电站反应堆温度控制系统为例进行建模,对其瞬态工况进行了动态仿真。这样不仅让读者了解核电站温度控制系统的调节过程,更重要的是熟悉动态系统的建模仿真方法,并可将这种方法在其他类似动态系统中推广和应用。

1 反应堆温度控制系统简介

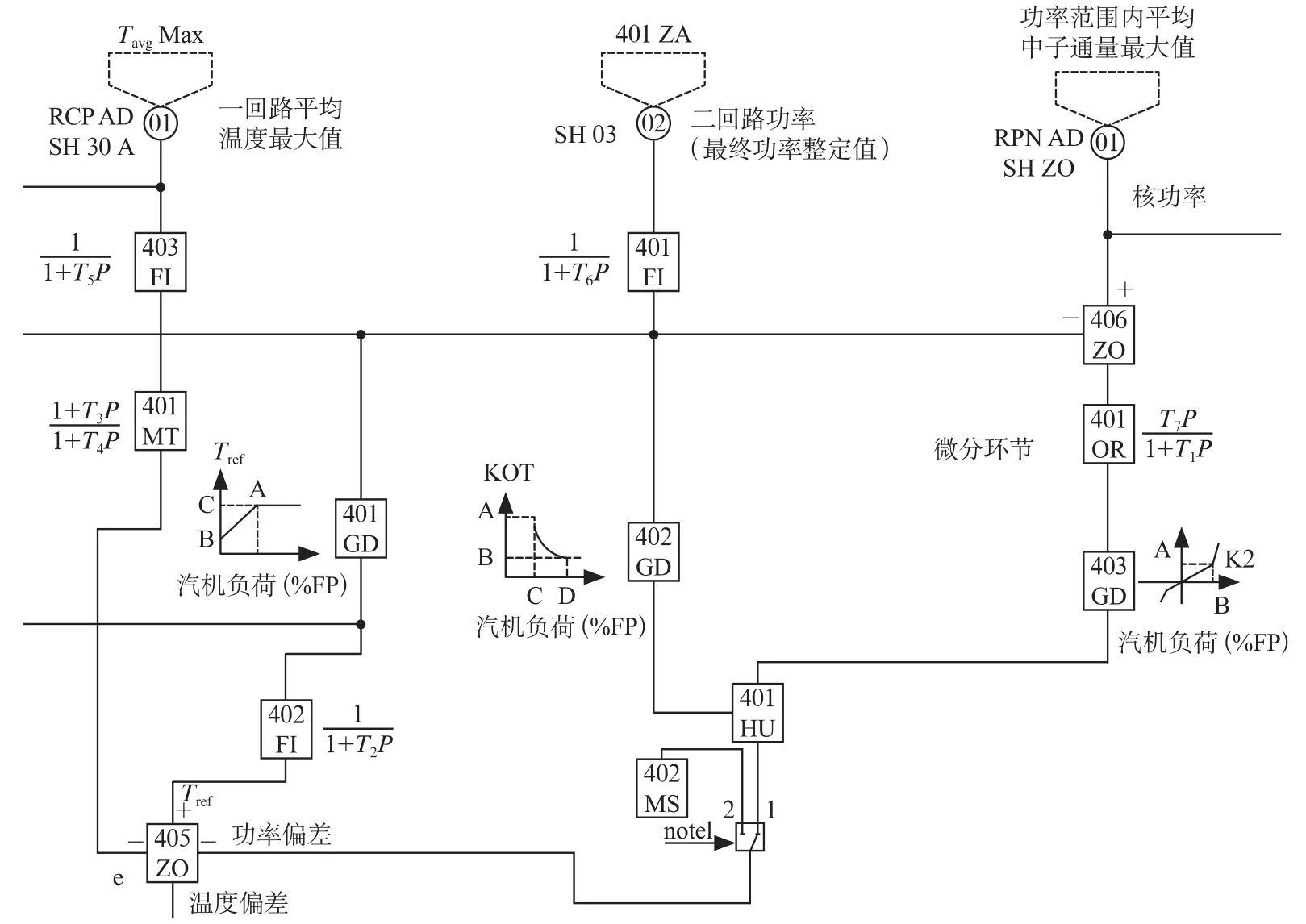

反应堆温度控制系统的主要作用是调节一回路平均温度,使其尽量接近由二回路负荷决定的温度参考值,其控制原理如图1所示。

反应堆温度控制系统的主要工作原理是通过综合温差e的极性和大小来控制温度控制棒移动的方向和速度。综合温差e由式(1)决定:

式中:Tref为参考平均温度;Tavg为3个环路平均温度最大值;k1为负荷系数;k2为功率失配系数;P1为反应堆功率;P2为二回路功率;t为时间;e为综合温差;e1为一、二回路温差;e2为功率偏差通道输出。

当综合偏差e为正时,说明一回路温度有偏冷的趋势,温度控制棒上提;反之,温度控制棒下插。由于温度控制棒功能的需要,其对一回路温度控制采取的是“前馈+反馈”的调节系统。

首先,温度控制棒需要对一回路温度进行精确调节,而反馈调节(闭环调节)可以基于一、二回路温度偏差进行调节,从而使一回路温度尽量接近参考温度,实现一、二回路功率的匹配,这种调节在功率稳定期间处于主导地位。在此调节过程中,由于一、二回路功率基本保持不变,e2输出接近为0,所以综合温差e与e1基本保持一致。此反馈调节的大致过程为:当一回路平均温度Tavg小于参考平均温度Tref为时,e1为正,产生正的综合温差,温度控制棒上提。由于控制棒提出堆芯,反应性开始增加,但是由于二回路负荷并未增加,二回路从一回路带走的热量也未变化,一回路平均温度Tavg增加并逐渐接近参考平均温度Tref,造成综合温差e减小,最终使e进入死区,温度控制棒停止动作。这一系列过程,构成了温度控制棒的闭环调节回路,即反馈调节。

在机组试验期间或意外大瞬态阶段,如果出现跳机、跳堆或甩负荷,堆芯功率或二回路负荷会产生剧烈波动。当功率突然变化时,会造成一、二回路功率的短时失配。由于温度测量和传递的滞后,平均温度测量值来不及反映实际平均温度,这会造成闭环通道温度调节滞后,可能导致一回路超温等后果。为了提高调节速度,反应堆温度控制系统设置了前馈环节。前馈环节提取一、二回路功率失配变化率信号,并考虑功率失配大小和瞬态前二回路功率大小,对反应堆温度进行超前调节,以满足迅速调节的需要。

图1 反应堆温度控制系统原理

2 反应堆温度控制系统的SIMULINK建模

MATLAB软件是最常用的数学工具之一,SIMULINK是MATLAB语言环境下的一种面向对象的动态系统仿真平台。使用SIMULINK可以非常方便地搭建仿真平台,对动态系统进行建模、仿真以及分析。

一个典型的SIMULINK仿真系统如图2所示。

图2 典型的SIMULINK仿真系统

源模块提供动态系统的输入信号,可以是常数、函数发生器或用户自定义的信号。系统模块由动态系统的传递函数转化而来,是仿真系统的数据处理部分。系统的输出通过显示模块来接收,输出显示形式包括示波器、图形或MATLAB工作空间。

反应堆温度控制系统是一个典型的动态系统,在进行仿真之前,需要建立源模块、系统模块和显示模块。下面以此系统的设计手册为基础介绍使用SIMULINK仿真的过程。

2.1 源模块的搭建

通过研究反应堆温度控制系统的模拟图可知,系统的输入信号有3个,分别为:一回路平均温度最大值、二回路功率及核功率。这些数据可以通过核电站的控制系统(DCS)数据库来采集,获得每个输入量与时间的对应关系。

现以满功率平台甩负荷至厂用电实验为例进行仿真。首先通过DCS数据库获取实验前后的动态参数,在MATLAB工作空间(Workplace)新建动态数据表,并将数据复制到动态数据表中(第1列为时间,其他列为数据);然后在仿真模型编辑窗口新建来自工作空间(From Workplace)模块,将模块配置中数据来源修改为对应动态数据表的名称;最后在仿真时此类数据就能够正确加载到动态系统中。

2.2 系统模块的搭建

SIMULINK中有丰富的数学模块,在使用时需选择合适的模块。对于反应堆温度控制系统来说,搭建仿真模型的主要工作是将惯性环节、超前滞后环节及函数发生器使用SIMULINK内部模块来实现,配置参数,最后绘制模块之间的信号线。

惯性环节的传递函数为:超前滞后环节的传递函数为:

式中:K为比例系数,τ为时间常数,s为复变量因子。对于惯性环节和超前滞后环节,使用线性传递函数模型(Transfer Fcn)来实现,并按照要求的格式输入设计手册中所确定的参数。对于函数发生器,可使用用户自定义函数模块(MATLAB Function)来实现。首先根据设计手册中的函数发生器参数,确定函数方程,并按照规定格式输入到自定义函数模块中;然后将控制系统模拟图中的各模块配置完成后;最后根据系统设计手册,使用信号线将各个模块正确连接,即构成系统模块。

2.3 显示模块的搭建

SIMULINK可提供丰富的输出形式,在使用时需选择合适的模块。如需直观看到数据的变化趋势,可以选择示波器模块(Scope),以图形方式显示数据变化趋势;如果需要直接获取数据,方便后续处理,可以选择输出到工作空间模块(To Workplace)。

为保证输出结果的灵活性,在对反应堆温度系统仿真中使用了输出到工作空间模块,将输出结果以数组形式保存,并拷贝至Excel中,通过Excel绘图功能将数据结果以图形方式显示。

在首次搭建过程中,建议将每一个动态过程的输出都使用显示模块采集并输出,方便后续调试。

通过以上3个步骤,动态系统仿真模型最终搭建完成,搭建完成的系统如图3所示。

3 仿真系统的调试

仿真系统搭建完成后,需要对系统进行调试。在调试过程中,首先需要设定动态系统的初始状态。因反应堆温度控制系统存在惯性,若从仿真开始就立即输入动态参数,将会导致仿真结果错误,这是因为惯性系统需要一定时间才能到达稳定状态。

为了解决这个问题,应在各个输入信号中加入延时时间。通过测试发现,工作空间的动态数据表是以折线函数方式进入动态系统的。通过此原理,可以在数据表首行加入延时行,以保证初始值能够保持足够时间,直至动态系统输出到达稳定状态。获取延时时间的方法是:将所有输入量的初始值作为常数输入到动态系统,使用示波器模块对动态系统的输出进行监视,记录输出到达稳定状态的时间,此时间即可作为输入信号的延时时间。至此,仿真系统的初始状态基本搭建完成,接下来就可以对系统进行仿真。进入仿真界面后,需要配置仿真参数,包括仿真起止时间及步长,此参数应当根据实际需求和设备性能综合考虑。

4 仿真模型验证

通过上述工作准备及仿真,最终得到满功率平台下反应堆温度控制系统甩负荷至厂用电瞬态过程中各个中间量的变化过程。通过仿真结果可以看出,在瞬态试验开始的前60 s,由于功率偏差通道e2正向输出较大,导致综合温差持续为负。这与试验结果中温度控制棒在实验开始前60 s以全速持续下插的结果相吻合,由此也验证了仿真试验的正确性。

图3 动态系统仿真模型

5 结论

通过使用SIMULINK仿真工具,对反应堆温度控制系统进行了仿真,仿真结果与实际情况相符,证明整个仿真过程是实用、有效的。

然而,由于此系统并没有与反应堆模型进行连接,输入的数据也只是试验后获取的数据,此仿真系统并没有做到真正的闭环验证,所以不能用来进行预测性研究。有兴趣的读者可以将此仿真系统与RELAP5(美国INEL实验室研制的通用系统瞬态行为分析程序)进行挂接,对反应堆的瞬态工况进行真正的闭环研究。不过,最重要的意义在于为技术人员提供了一种研究动态系统的方法,可为研究人员解决工程中所遇到的很多实际问题,具有科研推广价值。

2016-06-08。

但成利(1982-),男,工程师,主要从事核电站仪表维护、DCS系统维护和管理、RGL棒控系统维护和管理等工作,email:danchengli@cgnpc.com,cn。

熊少勇(1987-),男,助理工程师,主要从事核电站仪表维护、RGL棒控系统维护和管理等工作。

白绪涛(1982-),男,高级工程师,主要从事核电站仪控设备维护及管理工作。