内置碳纤维发热线的融冰桥面设计与施工

陈绍辉+彭余华+鲍梦捷

0 引言

在冬季,冰雪灾害给道路通畅和行车安全带来重大的影响,每年道路的积雪结冰都会造成严重的交通拥堵,甚至诱发一系列的交通事故。传统的融冰化雪方法需消耗大量的人力、物力,有的还会对环境造成不可估量的负面影响,无法达到令人满意的融冰效果。

碳纤维发热电缆加热法在中国还处于起步阶段[1-2],本文在桥面结构内置碳纤维发热线,通过室内试验确定碳纤维发热线布设间距、铺装功率、布设位置,并利用ABAQUS软件分析出试验所用混凝土的热性能参数,对沥青混凝土热物性参数、发热线温度、环境条件等不同影响因素进行模拟分析,研究这些影响因素改变时桥面表面升温速率变化,最后依托麻昭高速公路提出具体的碳纤维发热线融冰雪的施工方法。

1 碳纤维发热线融冰桥面室内试验研究

中国高速公路桥面典型铺装形式为:4 cm上面层+6 cm中面层+10 cm水泥混凝土铺装层。室内试验分别成型对应厚度的试件,考虑施工便利性,碳纤维发热线的埋设位置主要有:上中面层之间(图1(a));中面层与水泥铺装层之间(图1(b));水泥铺装层内(图1(c))。

由于水泥混凝土的钢筋网间隔一般为10 cm,在水泥混凝土未凝结时,需要将发热线与钢筋网绑扎,故可先将发热线间距假设为10 cm来探讨发热线埋设位置对桥面融冰的影响。试件尺寸如图2所示。

1.1 碳纤维发热线的埋设位置

试验时,发热线间距取10 cm,发热线线功率为35 W·m-1,试验环境为无风,温度设为-5 ℃,试件水平放置于高低温交变箱内,试件底部架空,上表面为散热面。当试件达到-5 ℃后,开始通电试验,发热线上加载电压为65 V,通电时长2 h,通过温度采集仪来获取试件表面温度随时间变化的数据。不同铺设方案下,试件表面温度随时间的变化如图3所示。

由图3可知,处于3 种不同位置的发热线,2 h后表面温度差异较大。发热线位于水泥铺装层内部的钢筋网上时,表面温度通电2 h后仍为-5 ℃,温度最低且发热效果最差;发热线位于中面层与水泥混凝土铺装层之间时,相比前者效果更好;发热线在上中面层之间时,通电2 h 后表面温度达到了-0.4 ℃,在3种情况中温度最高,效果最好,且随通电时间的延长,试件表面温度逐渐升高。

为了防止沥青面层温度过高而影响其高温稳定性,需要将发热线的温度控制在一个合理的范围之内。

1.2 碳纤维发热线布设间距

为直观获取发热线间距对导热效果的影响,取发热线间距分别为5 cm、8 cm和10 cm三种水平进行室内试验,发热线均位于上中面层交界处,线功率为35 W·m-1。待试件与环境温度均为-5 ℃时接通电路,加载65 V电压,通电时间统一设定为2 h,温度采集仪时间间隔设定为5 min,分别采集3种发热线铺设间距的试件表面温升数据。图4为3种布设间距下试件表面温升对比。

从图4可知:在加热时长相同的情况下,发热线间距越小,试件表面同一测点处温度越高,温升效果越好。但若布设相同的面积,随发热线间距减小,需要的发热线长度增加;若采用刻槽方法布设碳纤维,需要的人工消耗大,且耗时也越长。因此,综合考虑施工难易程度、经济成本及温升效果,发热线布设间距采用10 cm较为合适。

1.3 碳纤维发热线的铺装功率

为确定发热系统铺装功率对试件表面温升状况的影响,选取6种铺装功率:200、400、600、800、1 000、1 200 W·m-2。发热线间距选用10 cm,埋设位置位于上、中面层之间,试验在环境温度为-5 ℃且无风的条件下进行。6种铺装功率与对应的试验输入电压见表1。

待试件温度降至-5 ℃时接通试验电路,按表1中的电压对发热线进行加载,通电1 h采集各种情况下试件表面温升数据,设定数据采集间隔为300 s,得到表面温升数据并绘制曲线,如图5所示。

由图5可知:随着铺装功率增大,试件表面最终温度升高;当铺装功率高于800 W·m-2时,试件表面最终温度的升高尤为明显,最高达到了3.4 ℃,而铺装功率为200~800 W·m-2时,表面最终温度差异不大,均在-2 ℃~-1 ℃左右;通电1 h,400~800 W·m-2功率下的温度上升较为平缓,而800 W·m-2功率以上试件的温度上升幅度较大。同时,不同铺装功率下发热线能达到的稳定温度值差异较大,如表2所示。

从表2可看出,当铺装功率逐渐增大时,发热线表面温度也随之增加。当铺装功率大于600 W·m-2时,电缆表面温度已超过45 ℃,对沥青混合料的高温稳定性可能会造成影响。

因此,为降低运行成本,保证系统能实时地融冰化雪,同时兼顾发热线温度不能过高等因素,在与试验环境相同的情况下,发热系统的铺装功率可采用400 W·m-2。

2 内置碳纤维发热线融冰有限元仿真模拟

为了分析内置碳纤维发热线桥面的传热过程,利用ABAQUS有限元软件模拟不同环境下发热线融冰化雪效果,并与室内试验相关数据进行对比,并对沥青混凝土的热物理性能参数、发热线温度、环境条件等进行模拟分析,为选取碳纤维的规格提供依据[3]。

2.1 混凝土热性能参数分析

通过ABAQUS软件初步设定混凝土热性能参数,采用试错法来确定室内试验所用混合料的导热系数。试错法的基本流程为:设定一个导热系数对混凝土板的加热过程进行模拟,将该导热系数计算出的混凝土板温度场分布与混凝土板升温实测结果对比,如果温度场模拟值较试验值偏小,则调大导热系数,反之则调小,直至模拟值与实测值差异较小。

2.1.1 试验方案

测算沥青面层的导热系数时,取发热线位于上中面层之间,线间距为10 cm,铺装功率为400 W·m-2;测算水泥混凝土的导热系数时,取发热线位于水泥铺装层内部,距中面层底部4 cm,线间距为10 cm,铺装功率为628 W·m-2。

2.1.2 试算过程

在混凝土板的升温计算过程中,分别选取不同数值的导热系数和比热容。通过板表面温度分布以及板表面最低温度升温曲线的ABAQUS模拟值与实测值对比,使误差控制在1 ℃以内,从而确定混凝土试件的导热系数和比热容。图6所示为试算出各层位热物理性能参数时实测值与模拟值的对比曲线。

从图6可以看出,通过ABAQUS模拟出的数据与实测结果吻合较好。各层位混凝土热物理性能参数见表3。

2.2 混凝土热性能参数的验证

为验证通过试算得到的各层材料热物性参数的准确性,取表3中数据对1.3中的情形进行模拟计算,将实测值与模拟值对比,得到图7所示结果。

从图7可看出,模拟值与实测值的误差较小,在能接受的范围之内,因此认为采用表3中各层材料的热物理性能参数进行有限元模拟分析时,可以较好地反应实际的升温状况。因此,可在不同环境下通过ABAQUS有限元软件进行温升模拟,为选取碳纤维的规格提供分析依据。

2.3 桥面融冰影响因素研究

2.3.1 沥青混凝土热物性参数影响研究

为研究沥青混凝土热物性参数对桥面表面温度的影响,分别取不同的沥青混凝土密度、导热系数、比热容值,在发热线埋深4 cm、环境和铺装层结构初始温度为 -5 ℃、发热线表皮温度为40 ℃且无风的情况下通电4 h,模拟参数变化对升温速率的影响。

混凝土的密度可通过室内试验实测计算得出。由于各种混凝土配合比、材料等不同,密度有差别,具体以实测结果为准。上面层沥青混凝土密度分别为2 200、 2 300、2 400、2 500、2 600 kg·m-3,通电4 h后,不同密度下对应的混凝土板表面升温速率曲线如图8所示。

从图8可以看出,随着沥青混凝土密度的增加,升温速率降低。因此,减小沥青混合料密度可提高沥青混合料的导热性能。

导热系数是指在单位温度梯度作用下物体内所产生的热流密度,表征物体导热能力的大小,单位为W·m-2·℃-1。影响沥青混凝土导热系数的因素主要有集料、空隙率、桥面的表面构造、油石比、含水率以及导热填料等,其中集料对沥青混凝土的导热性能起决定性作用。因此,要得到某一特定导热系数的沥青混凝土,需要借助试验检测。混凝土的导热系数可先参考资料[4]中的范围值,用试错法通过有限元软件模拟得出结果,再与室内试验对比后确定。

取沥青混凝土导热系数分别为0.5、1、1.5、2、2.5 W·m-2·℃-1。通电4 h后,不同导热系数下对应的混凝土板表面升温速率随导热系数的变化曲线如图9所示。

由图9可以看出,随着沥青混凝土导热系数的增大,表面升温速率呈几何增长。可向混合料内添加一些能够提高其导热系数的材料来增大表面温升速率。

比热容是单位质量的物质提高(或降低)单位温度所吸收(或放出)的热量,其单位是J·(kg·K)-1。测定均质材料比热容的方法有混合法、差分比热量热法、差示扫描量热法及点热量热法等[5]。

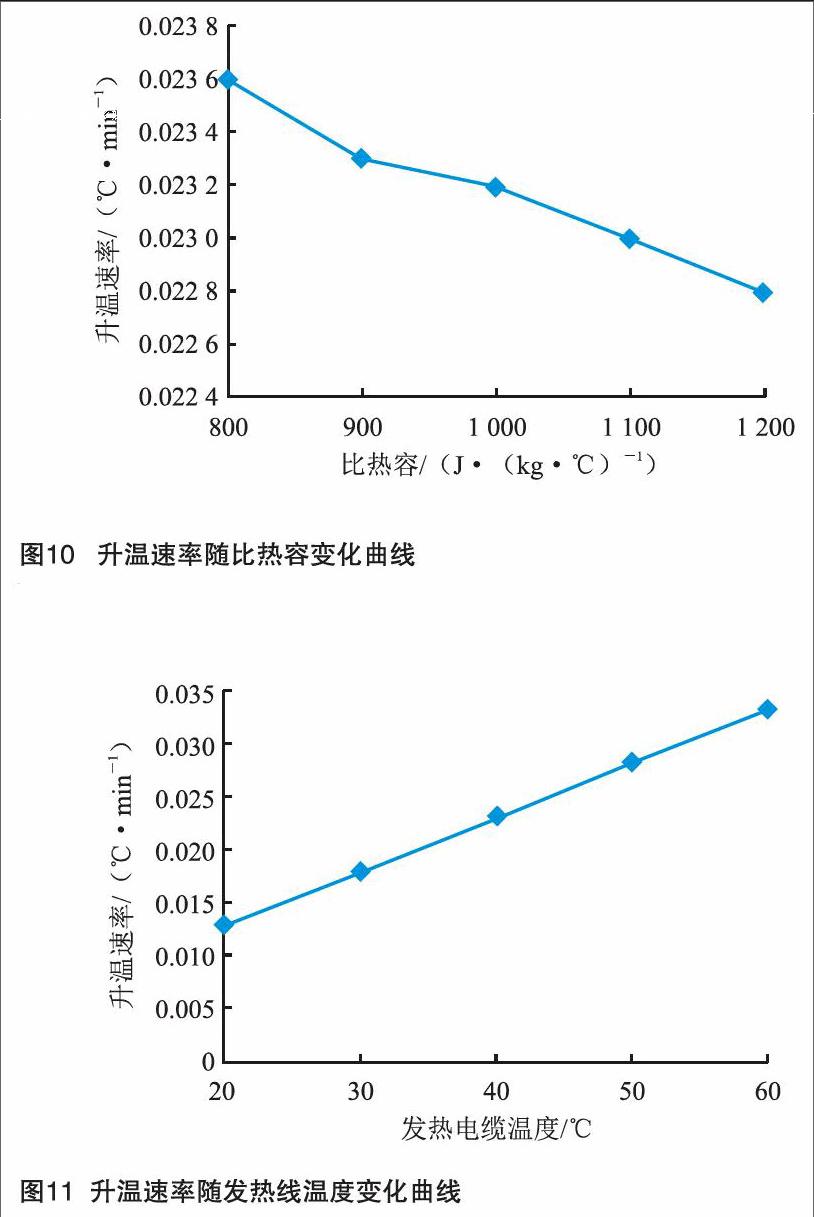

取沥青混凝土比热容分别为800、900、1 000、 1 100、1 200 J·(kg·℃)-1。通电4 h后,不同沥青混凝土比热容下对应的混凝土板表面升温速率随比热容的变化曲线如图10所示。

从图10可以看出,随着沥青混凝土比热容的增大,表面升温速率不断减小。主要原因是:比热容越大,混凝土储热能力也随之增强,因此吸热、放热的速度都会降低。

2.3.2 发热线表面温度影响研究

取发热线表面温度分别为20 ℃、30 ℃、40 ℃、50 ℃、60 ℃,埋深4 cm,线间距为10 cm,环境温度和铺装层结构初始温度设定为-5 ℃,无风,运行时长4 h。不同发热线温度下对应的混凝土板表面升温速率随电缆温度的变化曲线如图11所示。

从图11中可以看出,随着发热线表面温度的升高,表面升温速率不断变大。

2.3.3 表面热交换系数影响研究

桥面表面综合换热系数为对流换热系数和辐射换热系数之和。由于路面温度等未知,研究中多将综合换热系数作为常数处理,但忽略了风速对热交换系数的作用,影响分析的准确性。所以综合热交换系数的取值,推荐采用下式计算

其中

式中:hcf为热交换系数,hc为桥面表面和大气产生热交换的换热系数,qf为路面辐射系数(W·m-2·℃-1);Vf为日平均风速值(m·s-1);ε为路面发射率(即黑度),沥青路面取0.81;δ为Stefan-Boltzmann常数(即黑体辐射系数),取5.67×10-8W·m-2·K-4;Ts为路表温度(℃);Tz为绝对零度值(273 ℃);Ta为大气温度(℃)。

根据环境条件的不同,取模型表面热交换系数分别为10、13、19、26、34、44 W·m-2·℃-1,发热线温度为40 ℃,间距10 cm。通电4 h,不同表面热交换系数下对应的混凝土板表面升温速率随热交换系数的变化曲线如图12所示。

从图12中可以看出,随着表面热交换系数的增大,桥面表面的升温速率不断减小。

2.3.4 沿厚度方向温度变化研究

在1.1中,通过试验实测了发热线位于不同埋设位置时的升温状况,得出发热线位于中面层与上面层之间时升温效果较好,所以在该位置对发热线沿厚度方向的温度变化进行仿真模拟。

取埋置深度为4 cm(距模型表面距离),发热线布设间距10 cm,环境温度和铺装层结构初始温度设定为5 ℃,发热线表皮温度为40 ℃,无风,运行时长为4 h,研究发热线布埋深变化时桥面表面温度变化情况。

图13为模型最终温度云图,从图中可以看出,靠近发热线区域温度最高,远离发热线区域温度最低。当埋置深度为4 cm时,温度场呈轴对称。取模型左上角为坐标原点,每间隔0.03 m设一个测点来观测其温度最终值,计算得出表面最低温度与最高温度之间相差仅为1.5 ℃,表面温度均匀性较好。

因此,考虑到路面结构层的施工连续性、升温速率、均匀性等因素,发热线的埋设深度为4 cm时效果最佳。类似地,路面结构为3层时,发热线布设位置应位于上中面层之间;若路面结构为2层,则发热线应位于上下面层之间。

3 内置碳纤维发热线融冰技术的工程应用

3.1 工程概况

选取麻昭高速公路易发生凝冰路段——左幅上高桥隧道出口至打堡寨2#隧道入口之间(K43+064.50~K43+114.50)全长50 m桥(路) 面作为试验段。在K43+071和K43+101两处安装桥梁伸缩缝,需空出各1 m 的距离,实际铺装区长度为48 m。该工程主要采用碳纤维内置于桥面结构层内部,通电后形成发热体,经过沥青上面层传热至桥面,使得桥面表面温度高于冰点。

3.2 施工技术要求

目前较为成熟的碳纤维发热线铺设方式主要分为以下2种:一种为制成碳纤维发热格栅铺设,另一种是刻槽。2种铺设方式优缺点对比分析如表4所示。

由于桥面铺装较薄,发热格栅的存在将直接影响层间粘结,容易造成沥青面层的推移、拥包,大大缩短桥面铺装的使用寿命;而通过刻槽方式将碳纤维发热线镶嵌于中面层表面,不影响上面层摊铺碾压施工,且对层间粘结的影响也较小。因此,本项目选用刻槽方式对碳纤维发热线进行铺设并固定。

进行刻槽时,刻槽的深度与宽度根据所选取的碳纤维发热线规格确定,该工程刻槽主要分为3类:Ⅰ类槽横跨行车道,用于埋置碳纤维发热线;Ⅱ类槽位于超车道左侧,用于埋置发热线冷热导线相接的K型接头;Ⅲ类槽用于埋置冷线与冷线接头。施工时应选择合适的刻槽机械,其工作性能需满足以下要求:Ⅰ类槽宽约5 mm,深10 mm,单条槽长15 m,槽间距10 cm,全桥面范围刻槽,转角部位建议选用圆角;Ⅱ类槽宽80 mm,深25 mm,单条槽长1 m;Ⅲ类槽宽30 mm,深25 mm,单条槽长约8.5 cm。单组碳纤维电缆路面刻槽如图14所示。

刻槽结束后,对凹槽进行清理,即可进行发热线的铺设,发热线铺设在Ⅰ类槽内。在实际施工应用时,5根电缆与K型连接器预制在一起,统一布置。必要时每条槽内浇洒SBS改性沥青将发热线粘结在槽内。K型连接器放置于Ⅱ类槽内,连接电线放置于Ⅲ类槽内并固定好。单组碳纤维电缆布设如图15所示。

待整个发热线系统铺设完毕,应进行5~10 min通电测试,若正常运行则表示发热系统安装及使用无任何质量问题。反之应立即检查,发现损坏电缆应立即返工。

3.3 施工方案

(1)刻槽时应先划线,后刻槽。碳纤维电缆必须嵌入槽内,不得露出中面层。线材安装位置应避开桥梁的伸缩缝。在全段开始刻槽之前,应首先进行试刻,明确刻槽机具的选用与碳纤维的安装工艺。

(2)发热线的布设不宜与其他单项工程交叉施工,施工时应尽量避免有尖锐的器械直接碰触发热线;铺设前确认电缆冷线预留管、配电箱线管等的预留、预埋工作已经完毕;防撞墙预留孔位应保证通透。

(3)不宜在-5 ℃以下的施工环境中安装电缆,当环境温度降低,电缆变硬不宜安装时,可以适当加热电缆。发热线放置在槽内应尽量避免有凸起现象,以免摊铺机工作时将发热线卷起。如果在安装中道路角隅处下承沥青面层有损坏,无法固定碳纤维发热线,可使用钢钉固定。

(4)发热线布设结束后,应立即开始上面层的摊铺、碾压等工作,避免裸露在外的发热线遭到破坏。

4 结语

(1)针对碳纤维发热线在桥面结构内的3种布设位置进行了室内试验,结果表明:发热线位于上面层与中面层之间时,发热效率最高;发热线位于中面层与水泥混凝土铺装层之间时,融冰耗时过长;发热线位于铺装层内部时,表面温度几乎无变化。因此,当路面结构为3层时,发热线布设位置应位于上中面层之间;若路面结构为2层,则发热线应位于上下面层之间。

(2)发热线间距越小,升温速率越快,桥面融冰化雪所需时间越短。综合考虑到发热线成本、固定发热线的工作量等因素,在实际施工中发热线间距采用10 cm较为合理。

(3)室内试验表明,随着铺装功率的增大,发热线温度也随之升高,桥面表面达到同一温度所需时间逐渐缩短。为降低发热系统运行成本,发热线温度不宜超过45 ℃,同时又保证系统能实时地进行融冰化雪,发热系统的铺装功率建议采用400 W·m-2。

(4)在假设混凝土导热系数的前提下,采用ABAQUS软件模拟混凝土板的加热过程,并利用室内试验数据进行对比,调整导热系数,获取了各层混合料热物理性能参数。

(5)利用有限元软件分析沥青混凝土热物性参数、发热线温度、环境条件等因素对融冰桥面温升的影响,得出结论:随着沥青混凝土密度的增加,升温速率降低;随着沥青混凝土导热系数的增大,表面升温速率呈几何增长;随着沥青混凝土比热容的增大,表面升温速率不断减小;随着发热线温度的升高,表面升温速率不断变大;随着表面热交换系数的增大,桥面表面的升温速率不断减小。

(6)选取麻昭高速公路易发生凝冰的路段,根据其项目的具体情况提出了内置碳纤维发热线融冰技术的铺设施工方法。

参考文献:

[1] 李炎峰,武海琴,王贯明,等.发热电缆用于路面融冰化雪的实验研究[J].北京工业大学学报,2006,32(3):217-222.

[2] 杨 飞.碳纤维发热线用于道路除冰雪的技术研究[D].西安:长安大学,2014.

[3] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[4] 张仁义,顾强康,林超群,等.沥青和水泥混凝土导热特性研究[J].四川建筑科学研究,2012,38(1):168-170.

[5] 陈德鹏,钱春香,王 辉,等.水泥基材料比热容测定及计算方法的研究[J].建筑材料学报,2007,10(2):127-131.