AP1000汽轮机润滑油管道安装问题及处理措施分析

刘超 王保田

摘要:润滑油系统是汽轮机的重要辅助系统,润滑油管道安装质量直接影响到润滑油系统和汽轮机的正常运行。全球首台AP1000机组,三门核电在调试期间发现了润滑油回油套管焊缝质量不合格问题,直接影响了润滑油冲洗。文章介绍了焊缝质量问题的发现、出现问题的原因以及问题的处理,为后续建安和调试提供经验。

关键词:汽轮机;润滑油系统;管道安装;冲洗;焊缝;氩弧焊 文献标识码:A

中图分类号:TK263 文章编号:1009-2374(2016)08-0070-02 DOI:10.13535/j.cnki.11-4406/n.2016.08.037

1 汽轮机润滑油系统概述

三门核电AP1000汽轮机和润滑油系统由日本三菱重工设计,由哈尔滨汽轮机厂供货。汽轮发电机组的润滑油系统采用套装油管形式,除发电机、励磁机以及汽发间轴承的润滑油进出口管道为分离式设计外,其余润滑油供油管、顶轴油管道、高压油管道以及密封油备用油管道全部布置在回油套管内部。套装油管由一根主管道和五根支管组成,主管道布置在汽轮机的一侧,五根支管分别通向五个轴承箱,见图1。套装油管上设有人孔门(又称清洗器),用于进行管道内部检查。

2 回油套管焊缝质量问题的发现

回油套管焊缝质量问题最初是在调试阶段的润滑油冲洗过程中发现的。在冲洗的第二阶段,经过长时间冲洗后,滤网中仍能发现硬质金属颗粒,冲洗不能达标。如果要使冲洗质量尽快达标,必须找到硬质颗粒的来源集中清理。三门核电在冲洗过程中采取了以下措施:

第一,打开各轴承箱人孔门进行目视检查,寻找颗粒来源。

检查结果:轴承箱内并未发现黑色金属颗粒。

第二,润滑油冲洗采用了大流量冲洗装置,如果其精滤网破损,则金属颗粒可能来自于大流量冲洗装置。通过投入精滤网下游的高精滤芯,排查颗粒是否来源于大流量冲洗装置。

检查结果:投用高精滤芯后,仍能在回油滤网中发现金属颗粒,从而排除了金属颗粒来自于大流量冲洗装置的可能性。

第三,轴承箱内有临时措施,可对各个轴承箱进行单独隔离。通过对五个轴承箱分别进行单独冲洗,然后分析每个轴承箱冲洗的杂质,排查颗粒来自哪根管道。

检查结果:每个轴承箱内收集到的杂质成分大致相同,并不含有金属颗粒,不能辨别出金属颗粒来自于哪个轴承箱管道。

第四,在前三种方法检查无果的情况下,打开套装油管人孔门进行检查,寻找颗粒来源。

检查结果:在套装油管人孔门检查时发现套管下部内壁的现场焊接部位有黑色焊瘤,用手能摸黑色硬质颗粒,属于典型的根部氧化现象,部分焊缝未焊透。

焊缝上掉下的颗粒与滤网所收集杂质中的金属颗粒相似,后续对其余人孔门进行检查时发现同样问题。这些颗粒用手触碰即可掉落,在长期的冲洗过程中,也会有颗粒脱落并进入系统循环,因此判断焊缝部位的焊瘤是滤网中硬质颗粒的真正来源,见图2和图3。

3 焊缝质量问题原因分析

套装油管全部采用不锈钢材料,为半成品供货,制造厂将大段管道(包括套管和内部管道)制造完毕后发运,到现场后由建安商将管道进行拼装和焊接,称为现场焊缝。根据设计和供货,整个回油套管包括18处现场焊缝,本次出现问题的焊缝即为这些现场焊缝。

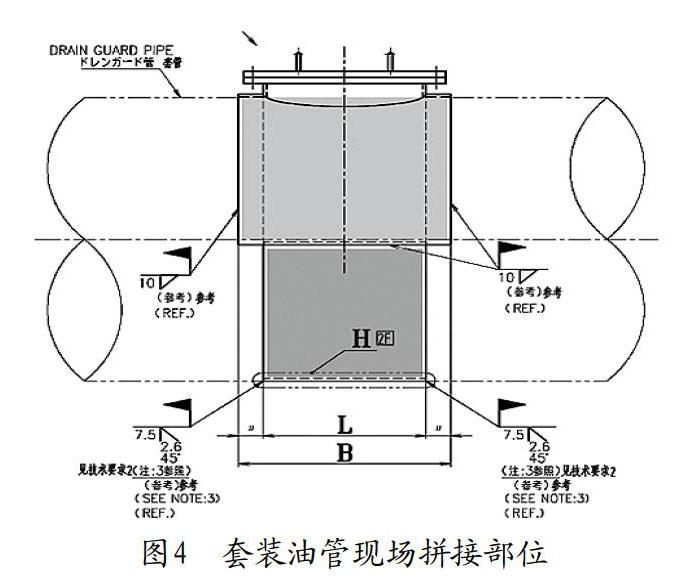

现场焊缝部位采用上下HALF形式连接,下HALF为对接焊,上HALF为套接焊,见图4。在现场施工过程中,首先将内部供油管道、顶轴油管道、高压油管道等进行焊接,然后焊接下HALF,最后焊接上HALF。本次出现质量问题的焊缝是下HALF的现场焊缝。

根据设计方文件中的现场焊接规范,要求不锈钢的第一层焊接必须TIG焊接,即非熔化极惰性气体钨极保护焊,现场使用氩气作为保护气体。氩气能有效地隔绝周围空气,且氩气本身不溶于金属,亦不与金属反应;钨极氩弧焊过程中电弧还有自动清除弓箭表面氧化膜的作用,使得焊接表面清洁光滑。现场在填充氩气时要求氧气浓度降至1%(目标值),方可进行焊接。

焊缝出现根部氧化现象,初步判断是由于焊接时的防氧化措施不到位。由于套装油管直径较大、管道两端无封堵条件、其他现场条件限制,当时施工时未采用氩气保护。

对于套装油管制造厂的厂内焊接也要求使用氩弧焊,经核实制造厂完全遵照了焊接规范要求,使用了氩弧焊。随后在现场对厂内焊缝进行检查,并未发现根本氧化现象。

由此可以判断,建安商没有采用TIG焊接,是造成焊接质量问题的直接原因。

4 问题焊缝的处理

润滑油系统是汽轮机的关键支持性系统,套装油管的焊接问题对系统运行主要产生两方面影响:

第一,套管现场焊缝不合格,在将来运行过程中,套管受到冷热交替影响,可能会在焊缝处出现裂纹,产生漏油风险,危及汽轮机的正常运行。

第二,套管现场焊缝根本氧化,存在焊瘤,用手能摸出硬质颗粒,这样会无故增加润滑油冲洗的时间;冲洗不能保证将所有附着的颗粒完全冲干净,如果颗粒在运行期间脱落,将有可能进入汽轮机轴承,危及汽轮机的正常运行。因此套装油管的焊接问题对汽轮机运行存在较大风险,需要对所有不合格焊缝进行处理。

焊瘤问题主要出现在下HALF,该处为对接焊。如果全部拆除并重新实施TIG焊接,工程量大,操作难度高,而且会使冲洗干净的管道遭受二次污染。如果仅将管道内壁的焊瘤打磨,并从内壁进行重新补焊的话,可以解决焊瘤问题,而且工程量小,易于操作(见图5)。基于现场的条件和工程进度,后者更适合。需要注意的是,重新焊接时,应使用TIG焊接方式,向焊点处吹氩气,以保证焊缝光滑。

基于这一处理思路,确定了焊缝问题处理方案:(1)上半HALF焊缝打磨、拆除,套装油管内部通风、清理;(2)下半HALF内部焊缝打磨、清理及补焊(该条目为重点工作,占用时间最长);(3)上半HALF回装焊接。

实施过程中应注意以下三点:

第一,由于套装油管内进过油,有油气残留,因此在焊缝处理过程中应特别注意消防措施。

第二,润滑油系统已经冲洗过半,部分油管路已相当清洁,因此焊缝处理过程中应严格注意防异物措施。

第三,浸过油的焊缝不宜施焊,在焊瘤打磨后,需用脱脂剂将油脂彻底去除,才能进行补焊。

5 处理效果

按照上述方案,所有套装油管焊缝问题20天完成处理,管道内壁焊缝光滑无毛刺,外观质量要求满足DL/T869-2012规范,现场照片如图6所示:

经过处理后,重新进行润滑油第二阶段冲洗,历时一个月达标。

6 结语

套装油管的焊缝存在焊瘤,在润滑油的冲洗过程中进入系统循环,对冲洗造成很大影响。其原因是管道焊接时未按照设计要求采用氩弧焊打底。对存在问题的焊缝在管道内壁进行打磨、清理和TIG焊接,可以有效解决此问题,从而推进润滑油冲洗工作。然而这些都是出现问题后的补救措施,更明智的做法是在建安期间严格按照设计要求施工,严把质量关,可以从源头上避免此类问题的出现。

参考文献

[1]赵忠义.不锈钢A-TIG焊接方法[J].电焊机,2008,38(2).

作者简介:刘超(1985-),男,浙江宁波人,供职于三门核电有限公司,研究方向:核电汽轮机调试。

(责任编辑:王 波)