复合煤层顶板围岩瓦斯抽采技术研究与应用

魏有贵,王俊超,罗代洪,陈代彬,张志勇

(1.四川广旺能源发展(集团)有限责任公司,四川 广元 628000; 2.四川广旺集团 代池坝煤矿,四川 广元 628000)

复合煤层顶板围岩瓦斯抽采技术研究与应用

魏有贵1,王俊超2,罗代洪2,陈代彬2,张志勇2

(1.四川广旺能源发展(集团)有限责任公司,四川 广元 628000; 2.四川广旺集团 代池坝煤矿,四川 广元 628000)

以广旺集团代池坝高瓦斯煤矿为例,对复合煤层采面顶板围岩及邻近层瓦斯抽采进行研究,提出将瓦斯抽采钻孔沿开采煤层走向布置在煤层顶板上方的断裂带岩石中,优化参数,合理布置钻孔,抽采断裂带及邻近层大量瓦斯。工程实践表明,该工艺有效控制了采面回风及上隅角瓦斯超限,取得了显著的经济和社会效益,为同类型矿井采煤工作面瓦斯治理提供了理论依据和现场参考。

复合煤层;高瓦斯;高位钻孔;断裂带

广旺公司代池坝煤矿位于四川省广元市境内广旺煤田中段,井田面积4.49 km2,年设计能力为30万t,核定生产能力为45万t,属高瓦斯矿井,矿井瓦斯相对涌出量为17 m3/t;地面固定抽采系统配有两台2BE1303抽采泵,抽采量46.53 m3/min. 主要开采5#、9-1#、9-2#、13#层煤,属贫瘦煤,煤层倾角为32°~55°,采高为0.6~2.0 m,采煤工作面采用俯伪斜走向长壁和综合机械化采煤方法采煤,全部垮落法管理顶板。

1 地质赋存状况

3961工作面位于306采区+320 m水平四石门至458 m区段石门以西的9#煤层,走向长度600 m,属于306采区的首采煤层,其上覆8#、7#、5#煤层,底部有13#煤层,工作面上、下邻近煤层均不可采。3961工作面纯煤厚0.8 m,煤层倾角41°,采高1.1 m,基本顶为粉砂岩,直接顶为泥岩,无伪顶;煤层结构西部较简单(夹矸2~4层),一般为一层。

2 瓦斯涌出情况

3961采煤工作面开采前,在运输平巷内采用沿层上向按抽放半径3 m,间隔6 m布置90个钻孔,抽放本煤层瓦斯;同时在回风巷起每隔60 m施工一个钻场,每组布置3~5个穿层钻孔抽采顶板断裂带瓦斯,在运输巷沿煤层顶板施工钻场至8#煤层,钻孔呈扇形布置,沿走向钻孔深度达到262.5 m,抽采上邻近层瓦斯。在开采初期,基本顶初次来压前采面配风量260 m3/min,瓦斯浓度0.2%~0.3%,平均绝对瓦斯涌出量为0.65 m3/min,此时的瓦斯可以全部看作本煤层瓦斯涌出量。当开采推进32 m时,基本顶初次垮落,顶板及邻近层瓦斯大量涌出通过采面上隅角汇入采面回风巷,造成采面回风瓦斯浓度突然升高,采面配风量达到450 m3/min,回风巷瓦斯浓度为1.32%~1.85%,采面上隅角瓦斯为12%,采面风流瓦斯浓度与基本顶初次垮落前相比无大的变化。经计算,基本顶来压后采面最高绝对瓦斯涌出量为5.94~8.325 m3/min,减去本煤层瓦斯涌出量0.65 m3/min,基本顶来压后顶板围岩及邻近层最高绝对瓦斯涌出量为5.29~7.675 m3/min,采面被迫停产。经84 h瓦斯释放后,采面回风瓦斯浓度下降为0.7%~0.9%,上隅角瓦斯浓度为5%~7%,此时的采面瓦斯涌出量为3.15~4.05 m3/min,基本顶围岩及邻近层绝对瓦斯涌出量为2.4~3.3 m3/min,占整个采面瓦斯涌出量的78.84%. 采用在上隅角设置风障与构筑沙袋密闭并埋管抽采等措施,安全仍无保证。

3 围岩及邻近层瓦斯涌出分析

矿井范围内共有3个含水层。其中3#含水层位于煤系顶部,为下侏罗统白田坝组(J1b),由灰白色粗杂色块状巨砾岩组成,出露于地表,受大气降水补给,主要以矿坑水和泉的形式排泄。

2#含水层位于5#煤层至7#煤层之间,为须家河组第五段三亚段(T3xj5-3),由灰色厚至中厚层状钙质粉砂岩,夹厚层状钙质细粒砂岩组成,与3#含水层之间有隔水层,存在岩石致密,无充水空间,隔水性能良好,两者之间无水力联系,瓦斯因受水力封堵作用而富集,煤层含量较高。2#与3#含水层补给为大气降水,补给量小,地下水以静水压力、重力驱动方流动,地下水程封堵作用,对煤层气有封堵作用。因而5#煤层的顶部与底部,2#、3#含水层,起到良好的封堵作用,使该处瓦斯赋存环境良好。瓦斯的运移能力降低,对9#煤层首次开采影响较小。

7#煤层至9#煤层底板主要有深灰色泥质粉砂岩、泥岩、炭质泥岩与10#、11#、12#煤层。当煤层顶、底板为致密完整的岩层时,煤层中的瓦斯容易被保存,7#煤层顶板为2#含水层,并且含有致密的薄层泥岩,隔气性较好;9#煤层底部为泥质粉砂岩与泥岩互层,并且有保存完好的13#煤层的层位,煤储层本身是一种高度致密的低渗透性岩层,上部分层和下部分层对中部分层有强烈的封盖作用,有利于瓦斯的储存。使7#、8#、9#煤层瓦斯具有良好的储存条件。

7#、8#煤层位于9#煤层之上,7#距9#煤层为23 m,8#距9#煤层19 m,在回采过程中,顶板稳定性将会被破坏,裂隙将会发育,导致7#、8#煤层具有良好的透气途径,瓦斯易于聚集在9#煤层工作面上隅角,造成回风流瓦斯上升。

4 围岩及邻近层瓦斯抽采技术

通过对地质赋存情况以及围岩瓦斯涌出情况的分析可知,要使瓦斯抽采效果最大化,钻孔布置最重要,钻孔必须要布置在本煤层及邻近层,避免“三带”对钻孔的影响。因此,钻孔层位选择是岩石走向钻孔抽放采面顶板围岩及邻近层瓦斯的技术关键,将瓦斯抽放钻孔布置在开采煤层离层带或穿透几个离层带,通过离层面沟通很多纵向裂隙,抽采煤层基本顶围岩断裂带和邻近层高浓度瓦斯,取得了良好抽采效果。通过对3961采煤工作面开采时基本顶初次来压前后瓦斯涌出量的观察和分析,认为大量瓦斯涌出造成采面上隅角和回风巷风流瓦斯超限的根本原因不是本煤层瓦斯,而是开采煤层受采动影响,顶板来压垮落后,煤层顶板上方围岩断裂带和邻近煤(岩)层充分卸压,大量瓦斯通过层间裂隙涌向开采面采空区。

高位钻孔技术关键在于合理将抽放钻孔沿开采煤层走向布置在煤层顶板上方的断裂带岩石中,抽放出断裂带及邻近层大量瓦斯,减少顶板围岩及邻近层瓦斯涌向采空区。随着采煤工作面的推进该技术可使钻孔始终处在垮落带的上方,而孔口又处于负压状态,抽采效果良好,钻孔瓦斯抽放浓度较高(一般为60%~86%). 同时,高位钻孔布置有关技术参数科学合理,降低采面瓦斯效果明显,广泛适用于瓦斯矿井中煤层顶板裂隙发育、顶板围岩瓦斯含量较高的采煤工作面。

5 抽采钻孔布置及参数确定

5.1 抽采钻孔布置

通过对3961采面上覆岩层地质分析以及临近瓦斯涌出量测算,结合矿压理论计算垮落带及透水断裂带高度如下:

式中:

H冒—垮落带高度,m;

H导—导水断裂带高度,m;

m—采高,m,取1.1;

∑M—累计采高厚度,m,取1.3;

θ—煤层倾角,(°),取41;

k—煤岩层松散系数,取1.3.

由此得知:9#煤层的垮落带及导水断裂带高度分别是4.89 m、17.29~32.60 m.

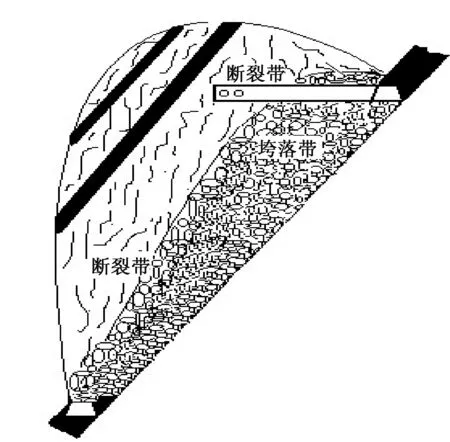

9#煤层回采时,将导致7#、8#煤层的瓦斯从断裂带向9#煤层回采工作面运移,从而引起瓦斯增高,见图1.

图1 9#煤层三带分布图

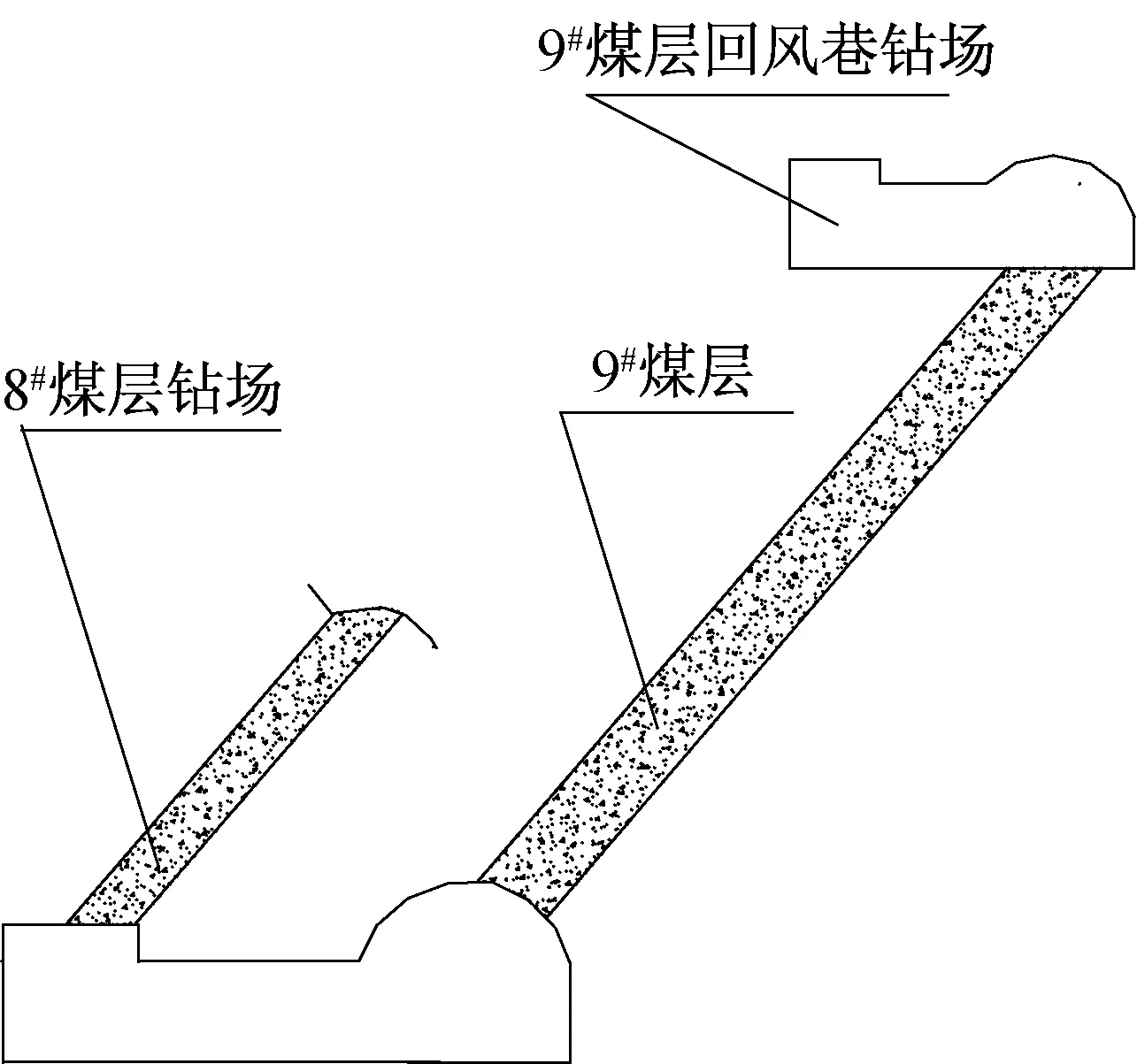

3961采面采高为1.1 m,基本顶为粉砂岩,厚度为9.5 m,顶板岩层内煤线较多,实测垮落带高度一般为采高的3~5倍,断裂带高度一般为采高的8~15倍,基本顶来压冒落后,断裂带充分卸压,层间彼此分离,断裂带下部纵向裂隙发育,上部层间裂隙发育,透气性较好。只有当钻孔位于离层带或穿透几个离层带,通过离层面沟通很多纵向裂隙才能取得良好抽放效果。3961工作面钻场布置剖面图见图2.

图2 3961工作面钻场布置剖面图

因此,在3961采面风巷每隔60 m向煤层顶板方向掘一段巷道作为钻场,在此向采面方向打4个抽放钻孔,抽放顶板裂隙及邻近层瓦斯。

5.2 钻场及钻孔参数的计算

结合3961采面三带情况以及煤层倾角(41°)、采高(1.1 m),确定参数如下:

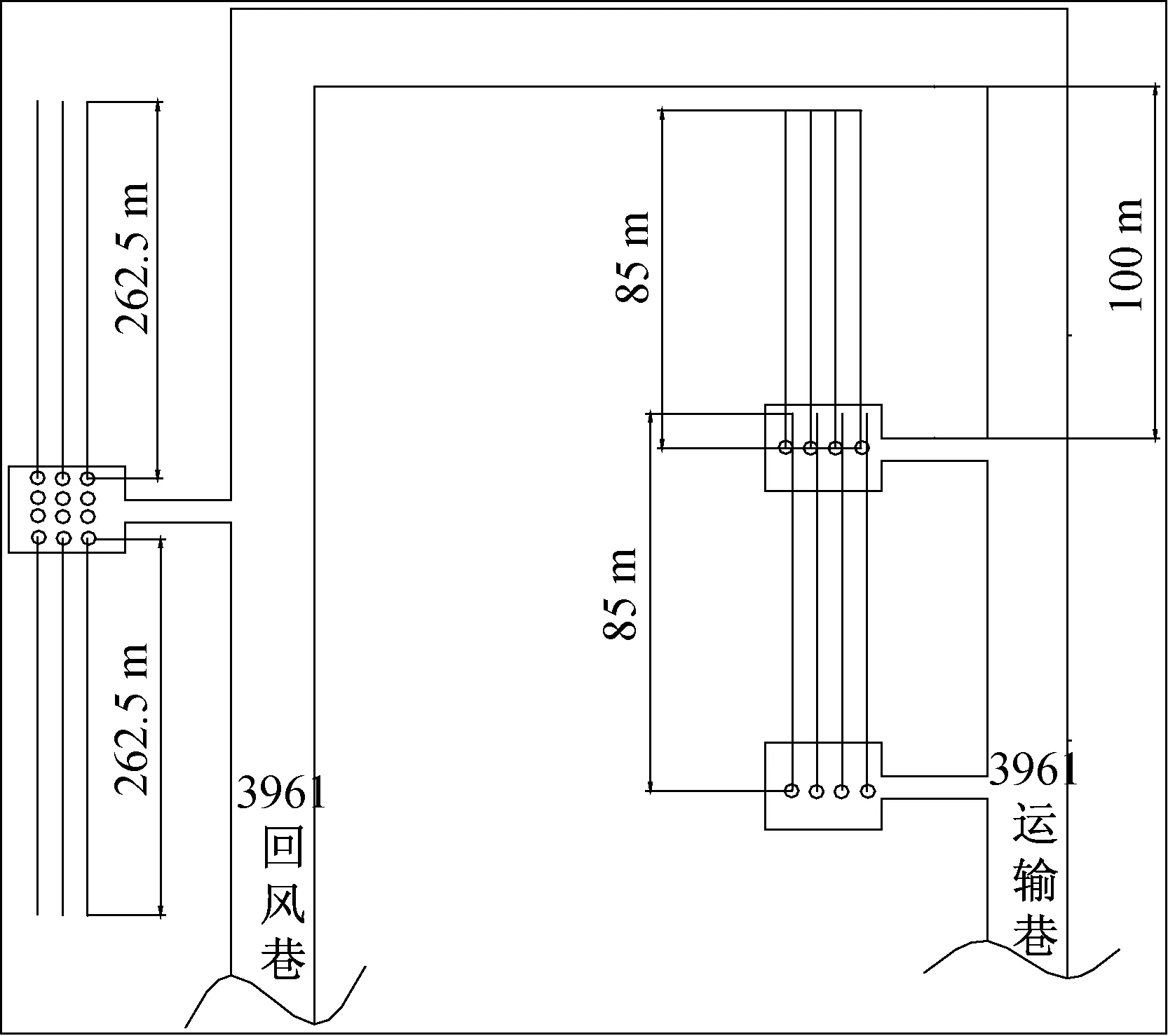

1) 钻孔倾角:为便于钻孔排屑,钻孔倾角α设定为5°. 2) 钻孔开孔位置:开孔点距煤层高差为15×tan41°=13.04 m.3) 钻孔终孔:钻场间距60 m,开孔点与终孔点高差为h=tan5°×60=5.25 m. 终孔点距煤层高差为13.04 m+5.25 m=18.29 m,基本符合钻孔在断裂带内的要求。4) 钻孔孔径d94 mm,钻孔长85~90 m. 5) 封孔长度为8 m,抽放管径d50 mm镀锌管,长度9~10 m. 6) 每个钻场布置4个钻孔。3961采面钻场钻孔布置平面图见图3.

图3 3961采面钻场钻孔布置平面图

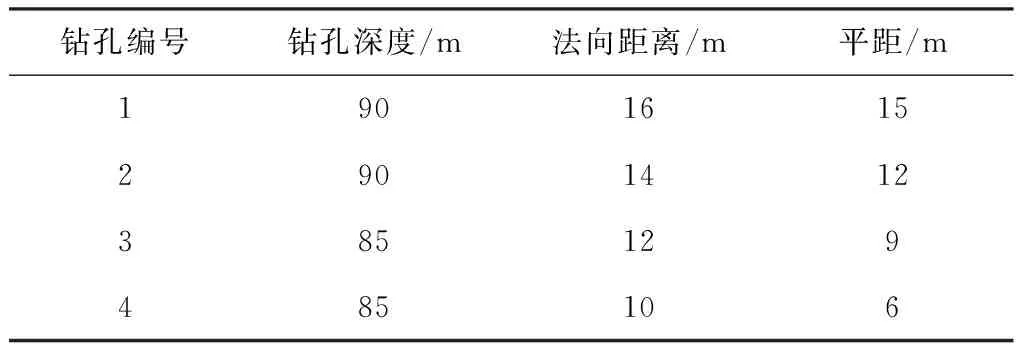

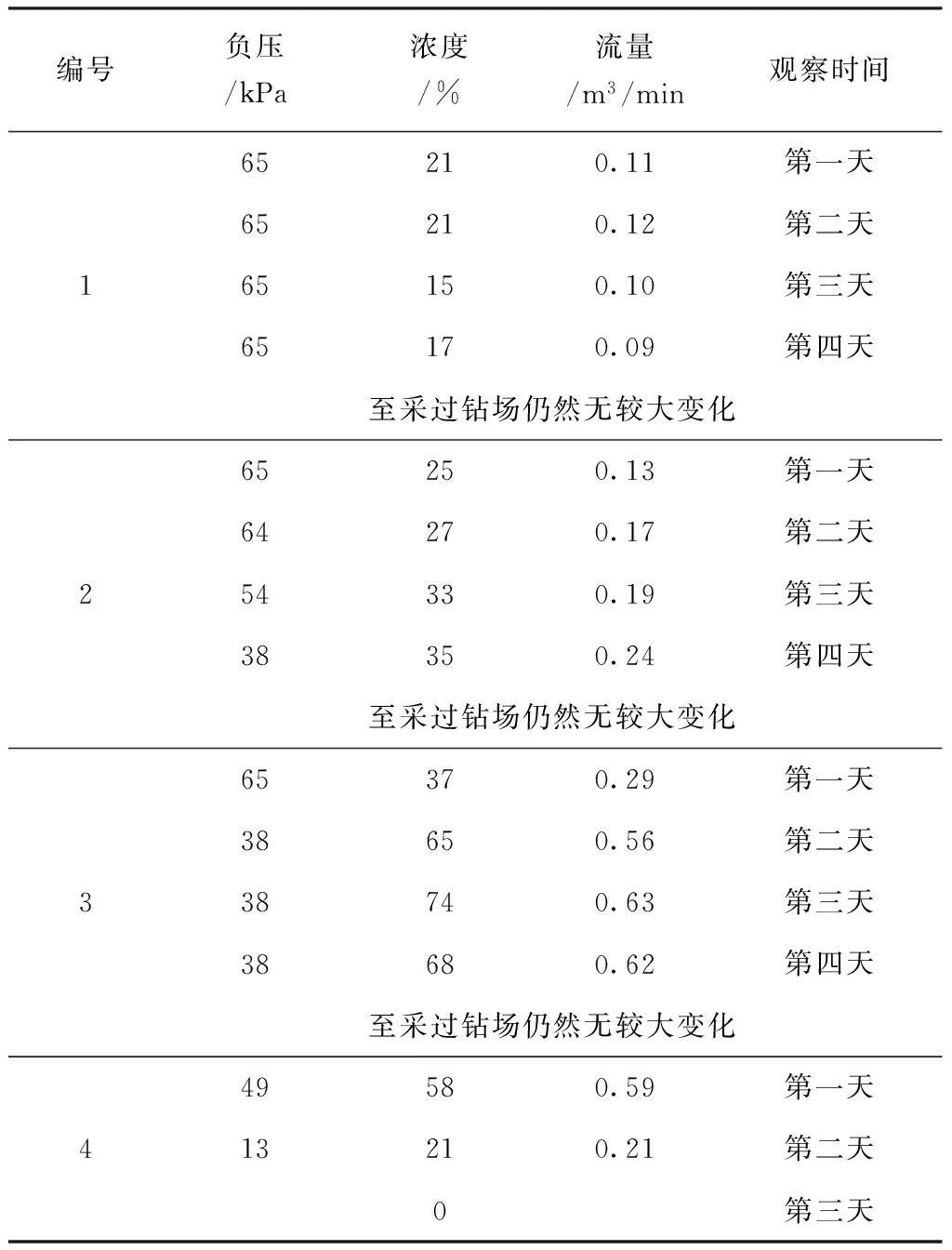

钻孔参数见表1,2.

表1 钻孔参数表

表2 抽采参数表

通过对实验性钻场内4个钻孔的连续观察比对,选取3#钻孔的终孔位置作为下一个钻场内高位钻孔的设计理论依据,即12倍采高。

根据钻孔布置层位,在3961回风巷共布置8个钻场,间距依据巷道走向的变化灵活确定,但始终要确保钻孔处在12倍采高的位置,以确保抽采效果。

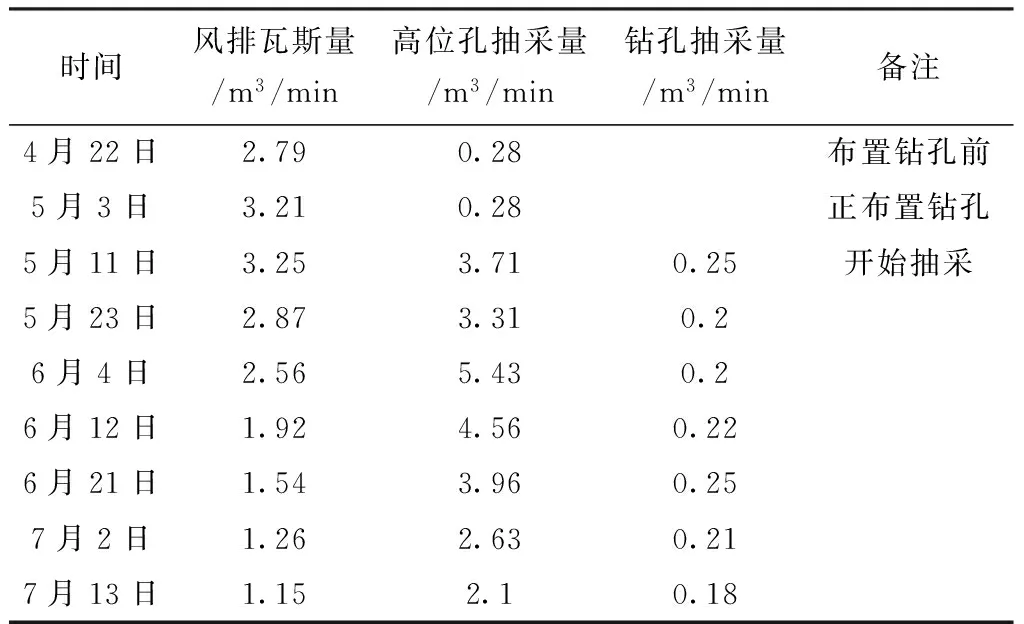

6 抽采效果分析

按照上述设计参数施工后,对各钻孔抽采浓度进行检查,钻孔抽采浓度最高为86%,单孔抽采纯量最大为1.1 m3/min,抽采总量最大为5.43 m3/min,见表3,抽采量占顶板及邻近层瓦斯涌出量的68.3%,采面回风浓度下降为0.26%,上隅角瓦斯浓度为1.30%,有效控制住了3961采煤工作面回风及上隅角瓦斯超限,为安全生产创造了条件。

表3 抽采前后及期间效果分析表

与国内几种治理采面瓦斯技术比较,具有技术合理、投入低(6元/m)、抽放瓦斯浓度高、降低采面瓦斯效果明显和便于管理等特点,而且这种方法可随着采煤工作面的推进使钻孔始终处在垮落带的上方,而孔口又处于负压状态,能取得良好的抽采效果。

7 结 论

通过对3961采面上覆岩层以及邻近煤层瓦斯涌出量的分析,结合矿压控制理论测算出“三带”高度,合理确定钻场位置及钻孔参数,取得了良好的瓦斯抽采效果。

1) 该技术工艺可以广泛适用于煤层顶板裂隙发育、顶板围岩及复合煤层邻近层瓦斯含量较高的采煤工作面。

2) 结合煤层地质赋存情况,经过计算和实践,将抽采钻孔沿开采煤层走向布置在煤层顶板上方12~19.5 m的断裂带岩石中,可以抽采出断裂带及邻近层大量瓦斯,减少顶板围岩及邻近层瓦斯涌向采空区。

3) 该技术具有投入低(6元/m)、单孔抽采瓦斯浓度高、降低采面瓦斯效果明显和便于管理等特点,能为企业带来良好的经济、社会效益。

[1] 李同意,彭担任,张仁贵.高位钻孔瓦斯抽放在回采工作面的应用[J].工业安全与环保,2008,34(4):63-641.

[2] 廉振山.近距离煤层高位钻孔抽放瓦斯技术的应用研究[J].煤炭技术,2016,35(8):184-185.

[3] 程志恒,许向前,尤舜武,等.近距离煤层群保护层开采顶板走向高位钻孔瓦斯治理技术研究[J].中国煤炭,2015(5):124-127.

[4] 梁运培,文光才.顶板岩层“三带”划分的综合分析法[J].煤炭科学技术,2015:28-29.

Research and Application of Gas Drainage Technology in Surrounding Rock of Composite Coal Seam

WEI Yougui, WANG Junchao, LUO Daihong, CHEN Daibin, ZHANG Zhiyong

The paper takes the DaiChiBa in Guangwang Group as an example to study the roof rock and the adjacent gas drainage in the composite coal seam with high-gas. It proposed that the gas drainage along the mining coal seam should be located in fracture area above the roof of the coal seam, the parameters should be optimized, reasonable layout of the borehole also needed. The engineering practice shows that the practice effectively controls the gas problem in working face ventilation and the upper corner, and obtains significant economic and social benefits, which provides the theoretical basis and field reference for the gas control of coal mining face in the same type.

Composite coal seam; High gas; High drilling; Fracture zone

2016-08-24

魏有贵(1963—),男,四川达县人,1981年毕业于重庆煤炭工业学校,高级工程师,主要从事软岩巷道支护以及岩层控制方面的研究工作,(E-mail)136554061@qq.com

TD712+.6

B

1672-0652(2016)10-0037-04