矿用自卸车分动箱热平衡的研究

蒋中秋,常安全

(中车戚墅堰机车车辆工艺研究所有限公司技术研发中心,江苏 常州 213011)

矿用自卸车分动箱热平衡的研究

蒋中秋,常安全

(中车戚墅堰机车车辆工艺研究所有限公司技术研发中心,江苏 常州 213011)

针对矿用自卸车分动箱试制过程出现的热平衡问题,经过理论分析及多次改进与试验,找出分动箱的热平衡与唇口密封、轴承座尺寸与形位公差以及齿轮的浸油深度等之间的内在联系,提出有效降低分动箱温升的解决方案。本文研究结果可作为今后相类似的平行轴类齿轮箱设计的参考依据。

矿用;自卸车;分动箱;热平衡

1 背景

某公司为某型号矿用自卸车设计开发一款分动箱,该分动箱安装在柴油发动机与发电机之间,结构形式为一进三出。动力由发动机输入,输出动力分别传递至液压泵、发电机与水泵(见图1)。分动箱的额定输入转速为1800r/min,传动比分别为0.91(液压泵)、1(发电机)和0.63(水泵)。

分动箱在运行的过程中,唇口密封的摩擦力、轴承的滚动阻力、齿轮的风阻、搅油损失和啮合损失都会产生热量,同时分动箱的壳体向外散发热量,当分动箱产生的热量与散热量相等时,分动箱达到热平衡状态,热平衡时的温度减去环境温度便是分动箱的温升。如果分动箱热平衡时温升过高,对密封件寿命、轴承寿命、齿轮抗点蚀、胶合能力及润滑油泄露都会产生负面的影响。该款分动箱安装在发动机的后侧,散热环境非常恶劣。因此,有很高抗温升能力要求。

2 热平衡问题描述

分动箱装配后,在电机试验台进行空载试验(见图2),运行环境为大的非密封空间,环境温度29℃,使用美孚85W-90/GL-5齿轮油,分动箱以700r/min转速试运转0.5h后,再以1800r/min的转速连续运转3.5h,实时记录分动箱的运行状态。

运行过程中,分动箱噪声与振动正常,但是出现温升异常现象,分动箱热平衡温度超过120℃,温升超过ΔT=120℃-29℃=91℃,远超过设计要求规定的最高温升ΔT≦50℃,运行过程中双唇口密封圈副唇发生烧蚀现象。

图1 分动箱结构简图

图2 空载试验台

3 热平衡影响因数的分析

参考GB/Z19414-2003《工业用闭式齿轮传动装置》内附录D有关热平衡的相关资料进行分析。

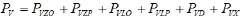

齿轮箱的总功率损失:

式中:PVZO、PVZP为与轮齿系统的与载荷无关、与载荷有关的损失;PVLO、PVLP为轴承的与载荷无关、与载荷有关的损失;为密封的与载荷无关的损失;为其他齿轮箱零件的损失。

由于本次试验为空载跑合试验,不存在与载荷有关的轮齿系统损失PVZP与轴承损失PVLP以及其他齿轮箱零件的损失。因此,总功率损失为:

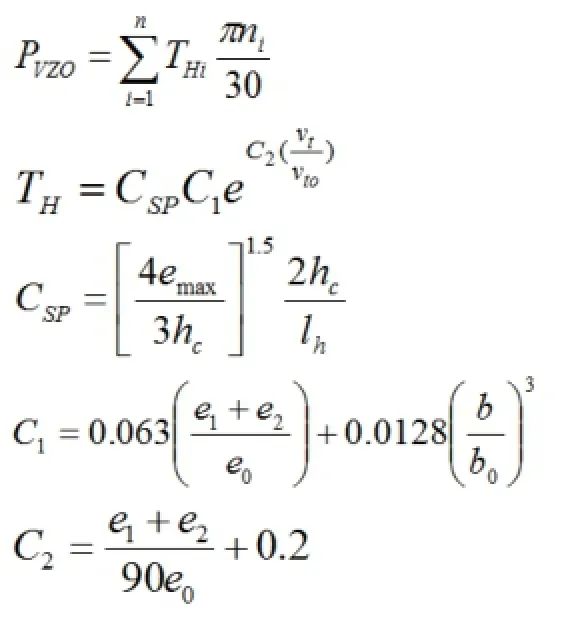

该分动箱采用飞溅润滑,轮齿系统与载荷无关的损失PVZO为:

式中:b为齿宽,mm;lh为4倍的齿轮箱轮廓表面积与齿轮箱轮廓周长的比值,mm;e1、e2、emax、hc为飞溅油系数(见图3);;;。

图3 按照莫兹的飞溅油系数

根据上述公式可知,随着齿轮浸油深度的e1、e2的增加,齿轮箱的功率损失会大幅增加,这与陈晓玲等人的研究结果相吻合。

轴承与载荷无关的损失PVLO为:

式中:voil为润滑油喷油速率,L/min;n为轴承转速,r/min;dm为平均轴承直径,mm;f0为轴承润滑系数,单列深沟球轴承轴承油裕润滑f0= 2。

由上述公式可知,在转速不变的情况下,轴承的与载荷无关的损失PVLO几乎为一个定值。但是,以上结论在轴承处于非常理想的运转状态下得到的,不符合实际使用状况。根据李志荣等人的研究得知,如果轴承的轴、孔配合选择不当,或者轴承的同轴度超差,都会对轴承的径向游隙产生影响,使轴承发热量大幅提高。

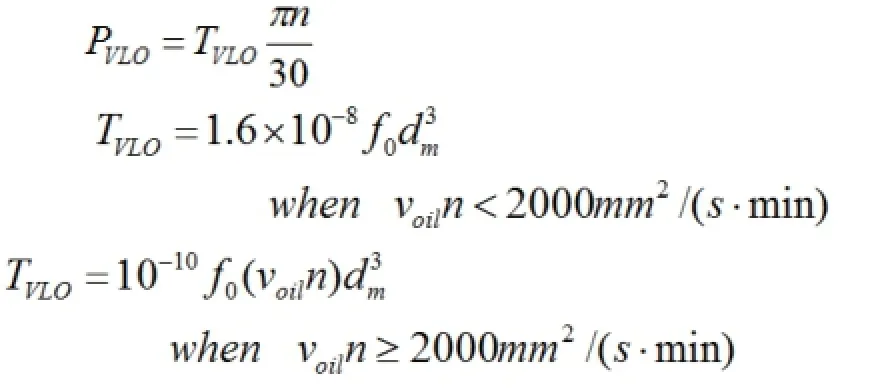

密封与载荷无关的损失PVD:

该分动箱中密封产生的损失主要来源唇口密封摩擦力矩所做的功。由于不同品牌的唇口密封存在差异,需要参考各自的技术手册得出油封损失,下图4为该分动箱所用唇口密封的摩擦损失与线速度、直径之间的关系。

图4 丁晴橡胶TRA/CB型密封件摩擦损失

由图4可知:线速度越高,摩擦损失越大;线速度相同时,唇口密封直径越大,摩擦损失越大。

综上所诉,该分动箱热平衡失常出现的原因可能为:(1)润滑油位过高,导致搅油损失过大。(2)轴承的轴、孔配合不当,或者同轴度超差,导致轴承功率损失过大。(3)唇口密封选择或者使用不当,导致密封摩擦损失过大。

4 热平衡问题解决方案

针对可能存在的问题作首先如下整改:(1)将双唇口密封圈更换为单唇口密封圈,并根据技术手册的要求,将与密封圈配合的齿轮轴外径重新加工至d10公差范围内,减少密封圈的摩擦阻力;(2)根据相关参考资料,对分动箱所需的润滑油量进行校核,将分动箱内的润滑油位高度控制的合理的范围内,降低齿轮的搅油损失。

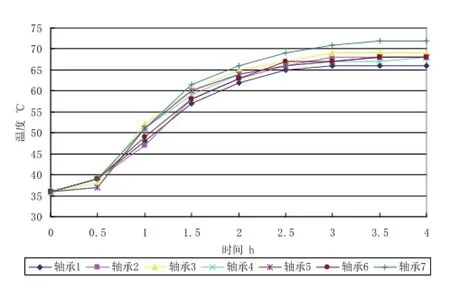

完成上述整改措施后,参考第一次试验方案再次进行空载跑合试验,环境温度31℃,对7处轴承位置(剩余1处轴承位置受试验工装干涉,不便测量)温度进行监控,记录温升曲线曲线(见图5)。此次试验结果较上次以有明显改善,但分动箱最大温升ΔT=83℃-31℃=52℃,依旧超出设计要求,且不同位置之间的轴承最大温差达到14℃,将对轴承的同寿命设计产生不利的影响。

图5 第二次空载试验温升曲线

针对第二次试验中依旧存在的问题,对分动箱箱体进行拆箱检测、分析,发现存在以下问题:(1)轴承座径向尺寸公差等级(JS7)与轴承外圈配合偏过盈。(2)前后箱体为分体加工,上下箱体轴承孔同轴度超差。(3)轴承座设计存在缺陷,润滑油难以浸入轴承座与轴承进行热交换。以上缺陷会导致轴承径向游隙偏小,发热量大幅提高。

图6 润滑油道加工图

根据以上分析进行整改:(1)分动箱前、后箱体合箱加工,将轴承座径向尺寸公差加工至H7范围内。(2)如图6所示在箱体内加工出热交换润滑油路。

整改完毕后,再次进行空载试验,环境温度36℃,记录温升曲线(见图7),得出分动箱最大温升ΔT=72℃-36℃=36℃,完全符合设计要求,且不同位置之间轴承的最大温差降至6℃。至此,分动箱的热平衡已经达到较为理想的状态。

图7 第三次空载试验温升曲线

5 结语

通过理论分析与多次改进试验,找出与分动箱热平衡相关的影响参数,研究结果可应用于结构类似的平行轴齿轮箱之中。根据本文的研究,得出以下可有效控制齿轮箱温升的方案:

(1)在齿轮箱密封设计中,尽可能采用O型圈等静密封方案,减少使用唇口密封的次数;在使用环境许可的前提下,尽可能采用单唇口密封;尽可能选择直径较小的唇口密封。(2)在保证润滑充分的情况下,尽可能降低齿轮的浸油深度,并尽可能减少浸入润滑油中的齿轮的数量;选择黏度合适的润滑油。(3)尽可能保证轴承座之间的同轴度;如同轴度无法保证,应适当调整、放宽轴承座径向尺寸的公差带,或者选择大径向游隙轴承,以免轴承出现负游隙的情况。(4)尽可能设计出与轴承可以进行热交换的润滑油通道,这点对圆锥滚子轴承尤为重要。(5)在结构允许的情况下,尽可能增加齿轮箱箱体的表面积;在满足经济性的前提下,尽可能增加齿轮箱内润滑油的存储量。

6 展望

本文的研究对象结构较为简单,且只有一个齿轮浸油,研究结果不适用于结构复杂、有多个齿轮浸油的齿轮箱。今后可进行多个齿轮同时浸油、且浸油齿轮不同旋转方向对齿轮箱热平衡影响的研究,使研究结果适用性更为广泛。

[1]GB/Z19414-2003,工业用闭式齿轮传动装置[S].

[2]陈晓玲,刘松丽,黄智勇,等.高速列车传动齿轮箱浸油深度对平衡温度的影响[J].铁道学报,2008,30(1):89~92.

[3]李志荣,王雅萍.高速重载轴承发热原因及预防[J].矿山机械,2007,35(9):135~138.

U463.2;U467

A

1671-0711(2016)12(上)-0073-03