双相钢盒形件拉深工艺研究

冯海美, 董瑞华,由 伟

(华北科技学院 机电工程学院,北京 东燕郊 101601)

双相钢盒形件拉深工艺研究

冯海美, 董瑞华,由 伟

(华北科技学院 机电工程学院,北京 东燕郊 101601)

双相钢已广泛的应用于汽车工业领域,双相钢成型性能是进行工艺制定和模具制造的重要依据。本文以双相钢DP500方形盒件的拉深成型工艺过程为研究对象,基于数值分析,采用正交试验法综合考虑了压边力、板料厚度、摩擦系数和凸凹模间隙因素对拉深成型质量的影响。结果表明,压边力和摩擦条件均对双相钢的拉深性能有重要影响,盒形制件在凹凸模间隙为2.1mm,压边力为30 kN,摩擦系数为0.2,板料厚度为2 mm时获得最佳成形质量,研究结果可提供模具制造和成型控制的有效参考。

方形盒件;双相钢:DP500;Dynaform

0 引 言

目前,双相钢开始越来越广泛的应用于汽车制造。与传统的汽车钢板相比,双相钢板比强度高,因而在保证提高汽车安全性能的同时可降低汽车重量。汽车用双相钢成型以冲压工艺为主[1]。盒形制件在成型过程中易出现起皱和破裂,对成型材料和工艺参数要求较高,因而常常作为材料冲压成形性能的研究模型[2]。本文以双相钢DP500盒形制件为例,运用Dynaform软件对成型过程进行仿真,对DP500钢的成型性能进行观察,研究结果可为双相钢成型控制及模具设计提供参考。

1 产品工艺性分析及模具设计

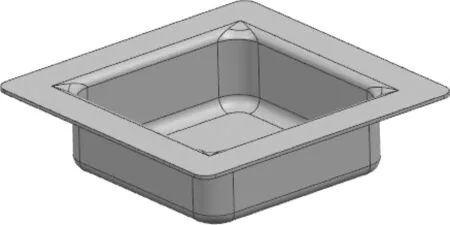

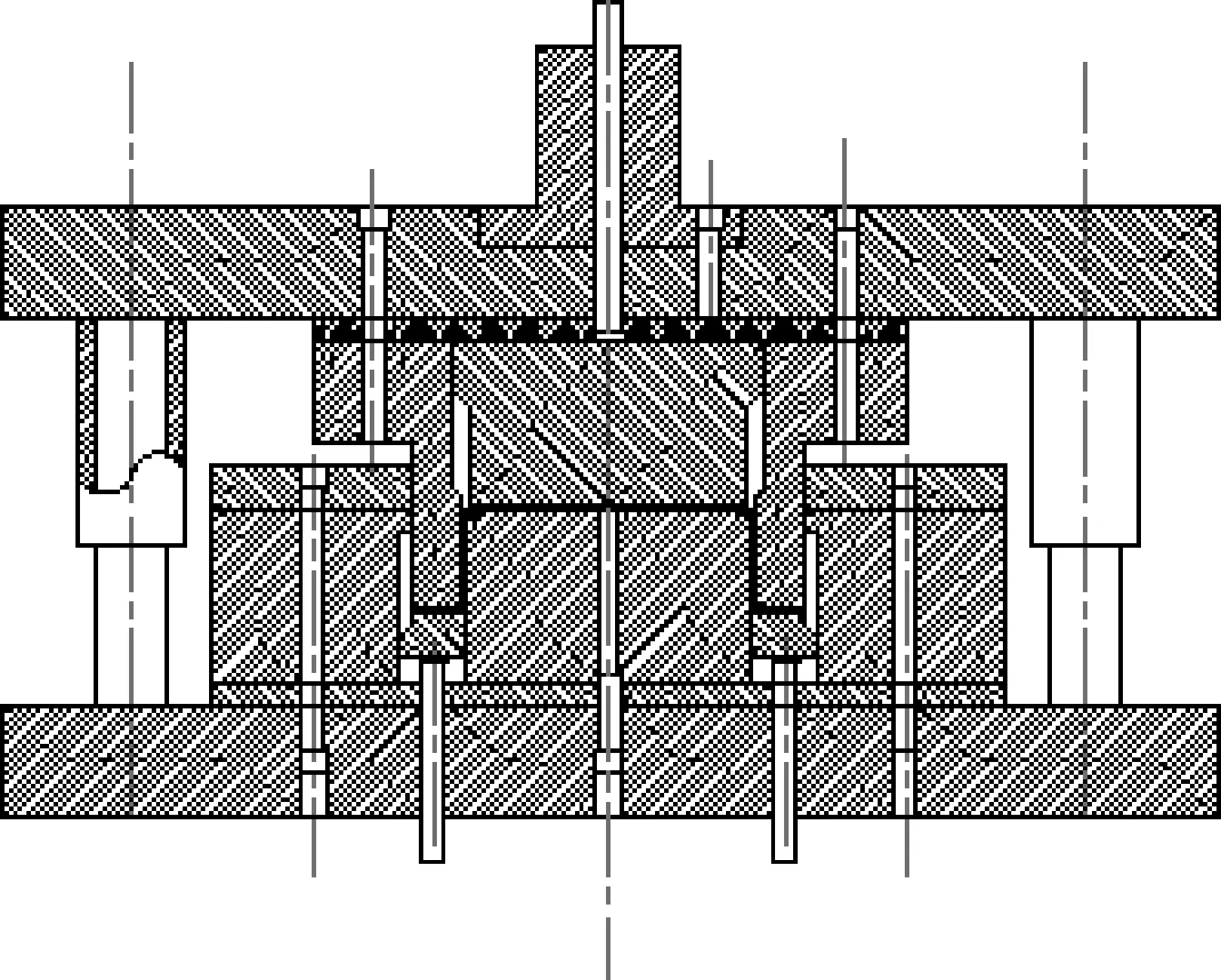

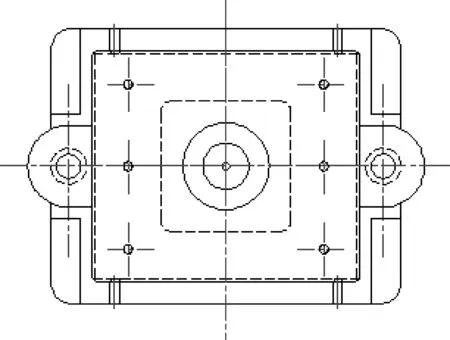

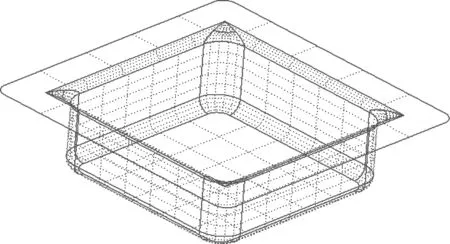

运用NX软件对制件建模,如图1所示。此工件为带凸缘方形盒件,该工件的形状满足拉深件的工艺要求,方形盒体件高45 mm,方形盒体件凸缘边长170 mm,底部边长122 mm,厚度t=2 mm。 零件材料为DP500,其刚度相对不高,易变形。DP500塑性、韧性很好,易冷热加工成形,正火或冷加工后切削加工性能好,焊接性优良,无回火脆性,淬透性和淬硬性均差[3]。确定制件的修边余量,普通拉深件,在经过拉深成形后,工件口和凸缘周边不齐,须进行修边以达到工作要求。因此,按照制件图样在计算毛坯尺寸时,须加上制件的修边余量后再计算。考虑到模具结构比较简单,可采用落料拉深复合模,图2、图3分别为模具主视图和俯视图。

图1 方形盒体制件

图2 落料拉深复合模主视图

图3 落料拉深复合模俯视图

2 正交试验设计

模具设计完成首先运用Dynaform软件对DP500方形盒件的成型质量进行预测,数值分析结果表明方形盒体的拉深工序中,外围部分的板料易起皱,凸缘的部分易拉裂,运用正交试验法对成型因素进行综合考虑。

(1) 试验指标:最大减薄率和最大增厚率可以通过量化结果清晰的反映出坯料的变形情况和工件的成形质量[4-5],因而选用最大减薄率和最大增厚率作为试验指标。

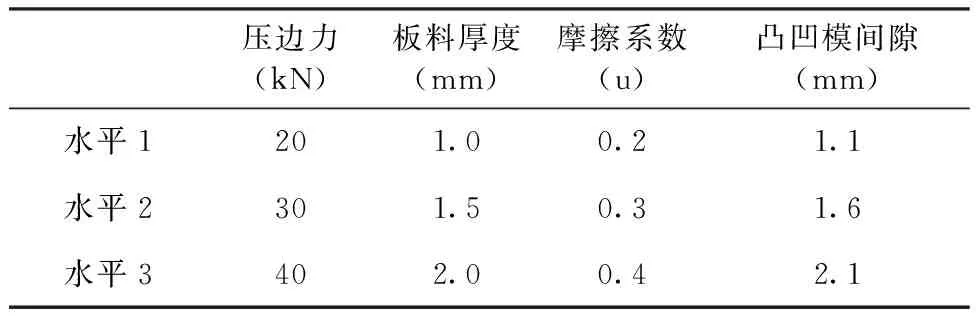

(2) 试验因素与水平:压边力、板料厚度、摩擦系数和凸凹模间隙是否合理是引起起皱或拉裂问题主要因素[6-8]。根据制件结构和DP500钢材的特性对以上四因素进行水平设置,设置结果如图表1所示。

表1 对影响制件拉深结果的水平因素设置表

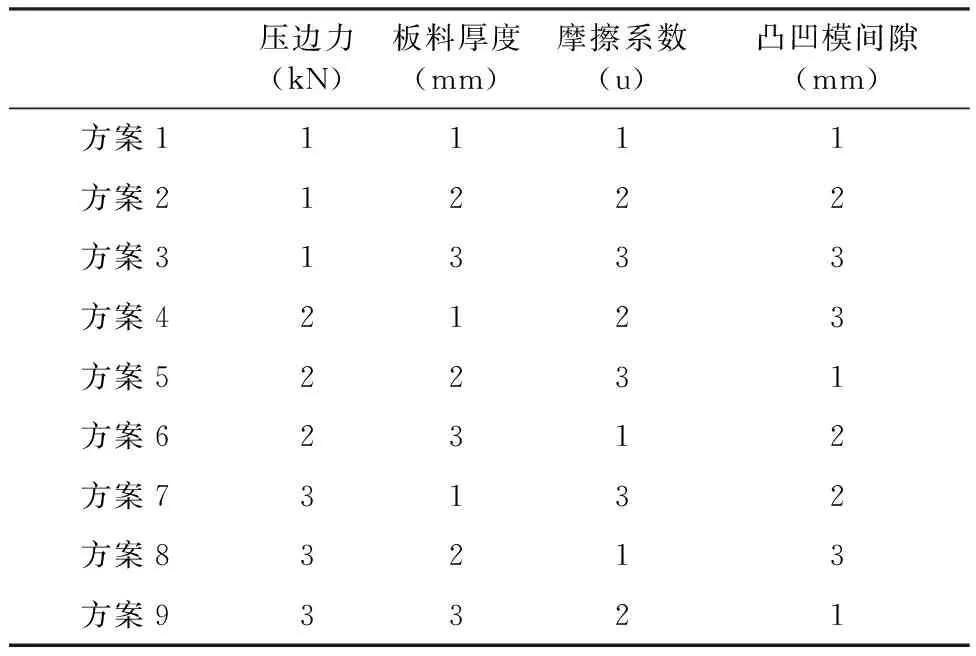

(3) 正交试验表

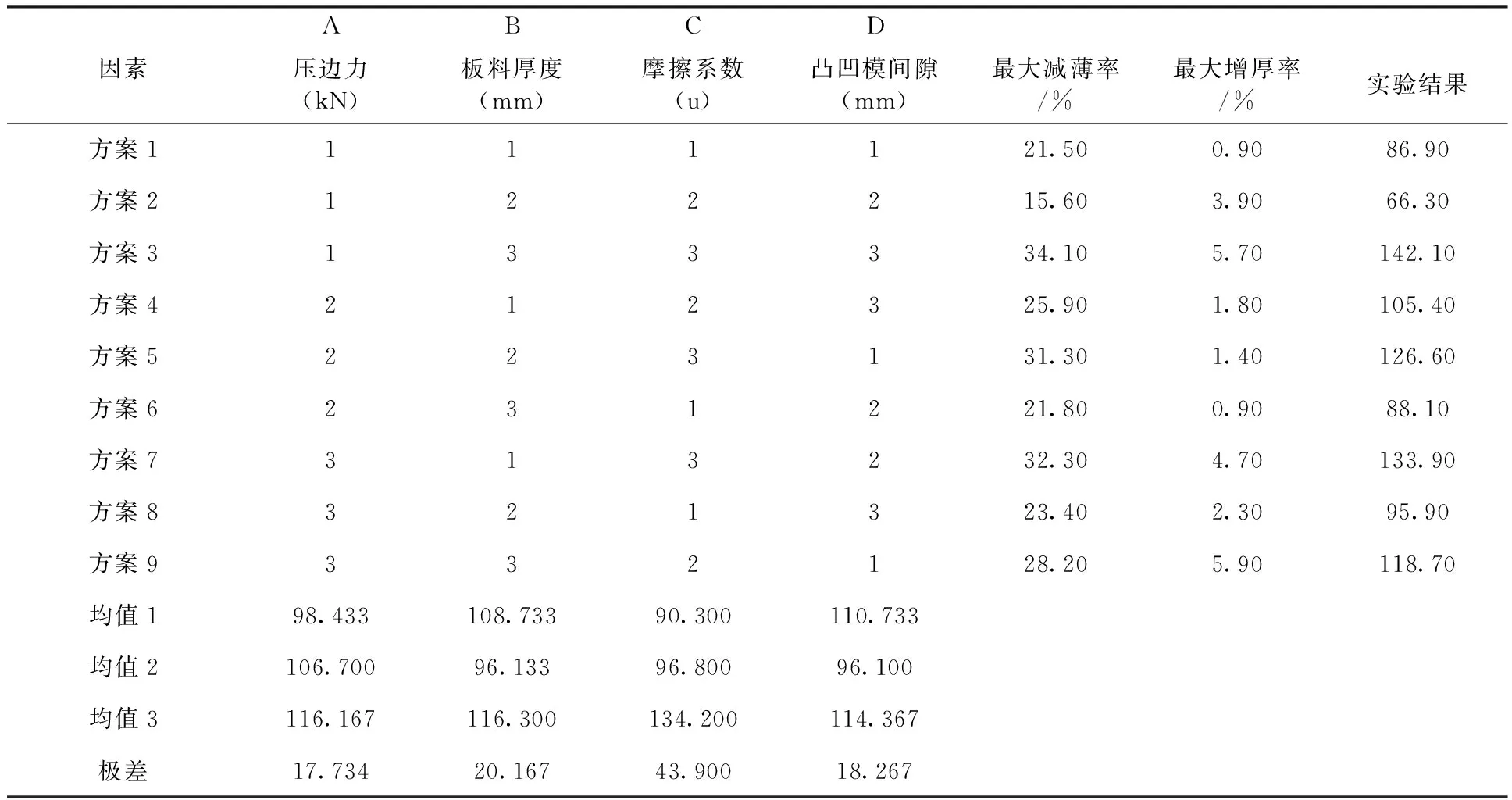

表2 正交试验的方案

(4) 基于Dynaform的正交试验

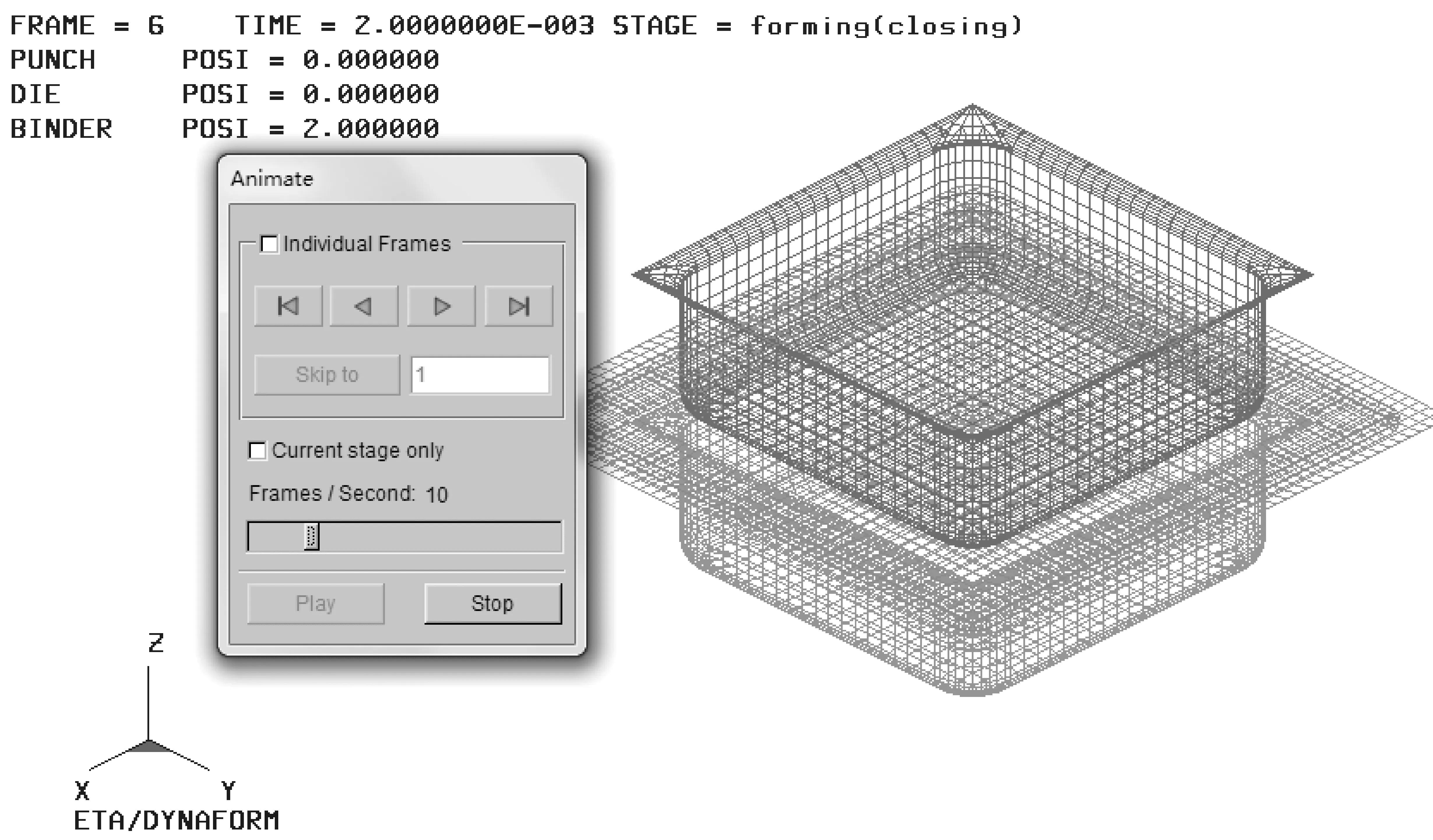

运用NX软件对DP500方形盒件进行建模,并以step格式导出。将保存的文件导入有限元分析工程中划分网格,网格划分结果如图4所示。利用制件模型采用offset方式依次获取punch、die、binder。完成压边圈的定义后在“Sheet Forming”中单击“Positioning...”,对模具各部分进行定位。通过工具栏中的“Left View”及“Fill Creen”按钮调整好视角观察模具各部分所在的位置,完成参数设置和工具定位。运行“Preview/An-

imation”命令,如图5所示确认设置无误提交运算。

图4 导入后的凹模模型

图5 模拟运动过程

3 试验结果分析

3.1 压边力对方形盒件拉深质量影响

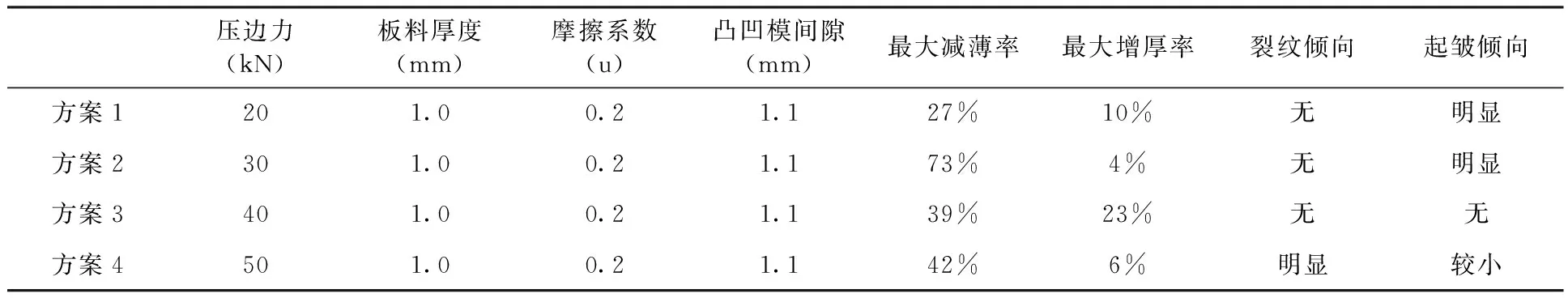

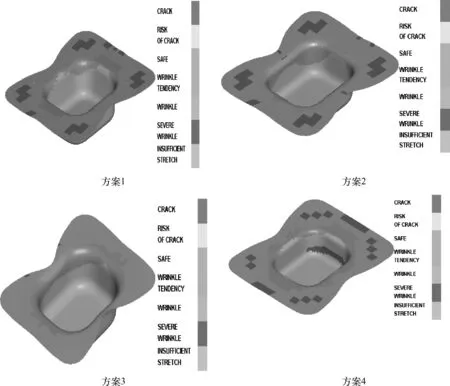

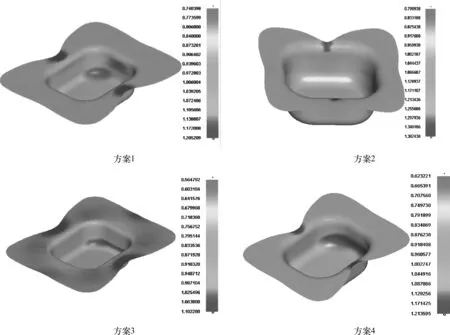

压边力是影响制件拉深成型的重要因素之一,不同大小的压边力对制件成型会产生不同的影响,在模具设计过程中需要选取合适大小的压边力,才能使模具设计完成后,对制件生产制造产生有利的影响。利用dynaform模拟分析以后得到模拟拉深过程的结果。固定其它因素,不同压边力时模拟实验结果如表3和图7所示。

表3 不同压边力试验表

通过图6可以看出在一定范围内压边力并不是越大越好。方案4中凸缘起皱并且底部圆角出现破裂,方案3中破裂消失,但仍存在起皱。方案3成形质量良好,方案4成型质量介于方案2和方案3之间。结合表3可以看出方案3中制件的拉深效果最好。结果表明,压边力大小也是制件拉深成型中的重要因素,压边力过大导致拉伸力过大引起底部破裂,压边力过小则会导致边缘起皱,在进行冲压生产时应严格控制压边力的大小。

图6 压边力对板料拉深成形的影响

图7 极限成形的结果图

3.2 摩擦系数对方形盒件拉深质量影响

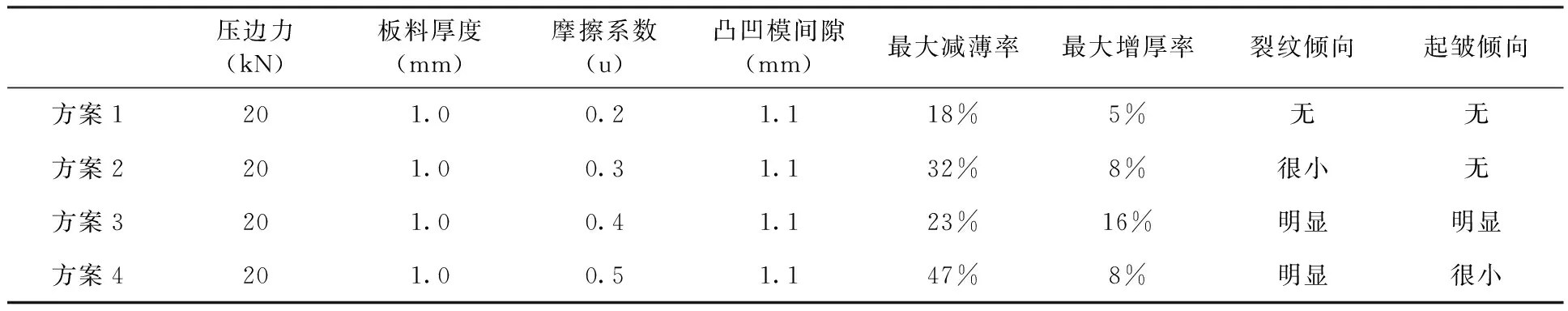

摩擦系数是由润滑条件决定的,也是影响制件拉深成型的重要因素之一,不同的摩擦系数对制件成型会产生不同的影响,在模具设计过程中需要选取合适的润滑条件,才能使模具设计完成后,对制件质量产生有利的影响。同样的,通过模拟试验时,在其他因素不变的情况下观察摩擦系数这一点对制件成形的影响。有限元分析结果如表4所示。

表4 不同摩擦系数试验表

通过表4可以看出在摩擦系数并不是越大越好,在一定范围内,随着摩擦系数的增大制件的拉深质量越来越低。从上表可以看出方案1中制件的拉深效果最好。可见在压边力、板料厚度和凸凹模间隙不变的情况下,在一定范围内摩擦系数越大成形质量越差。

3.3 正交试验结果分析

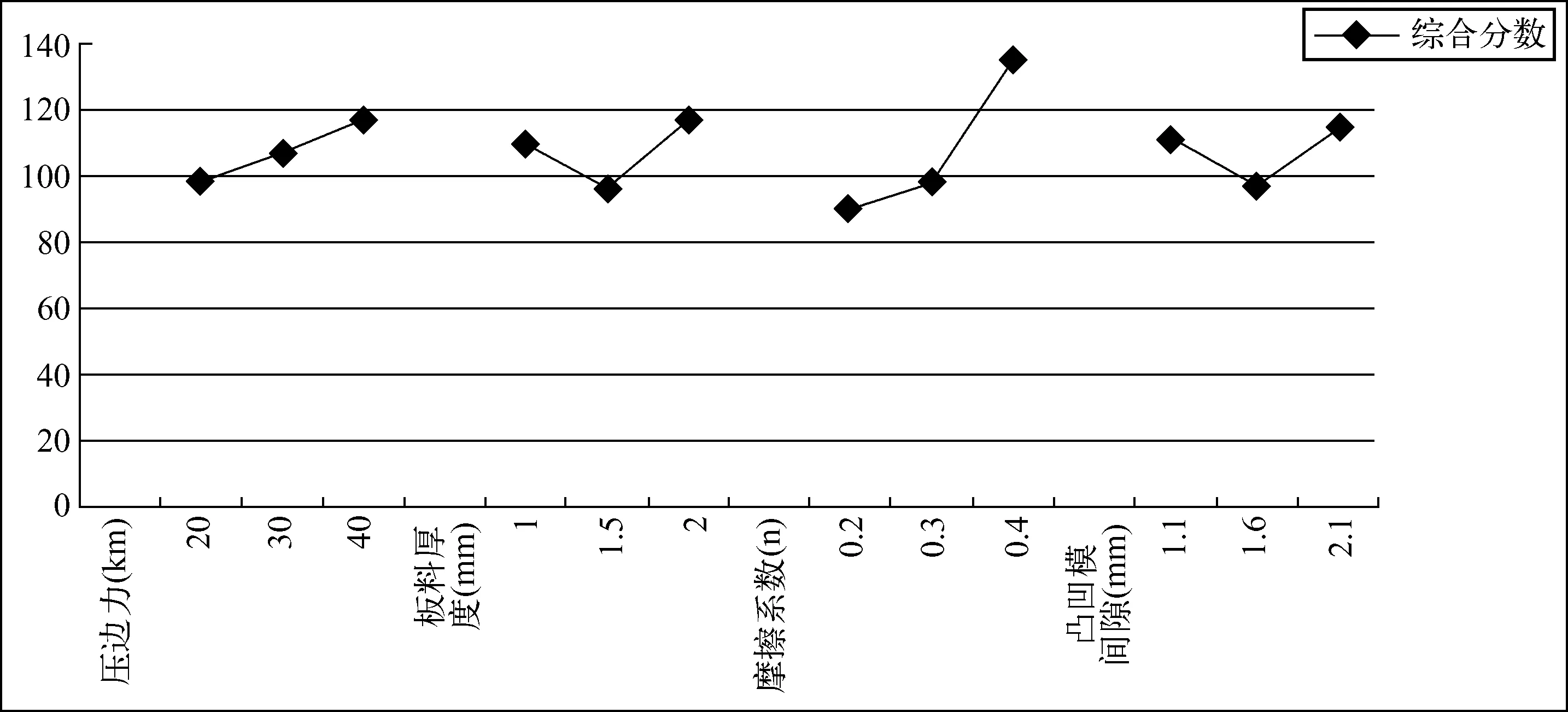

(1) 直观分析:为了合理量化实验结果,根据最大减薄量和最大增厚量对成型质量的影响程度,设定以下公式即:影响因子=4×减薄量+1×增厚量,由此,计算得出每次试验的影响因子,得到正交实验模拟结果的直观分析表(如表5),根据直观分析表绘制效应曲线图8。

表5 直观分析表

通过观察模拟分析的效应曲线图,可以发现压边力和摩擦系数的影响是一直上升的,其他两个因素的影响是先下降再上升,其中板料厚度的大小影响最显著,凹凸模间隙虽然没有变化,但也随着其他因素的变化有着不同的影响。对比九次试验结果进行分析,可以发现,当凹凸模间隙为2.1 mm,压边力=30 kN,摩擦系数为0.2,板料厚度为2 mm时,拉深制件表现出较好的成形性,能够安全的完成拉深工序。

图8 效应曲线图

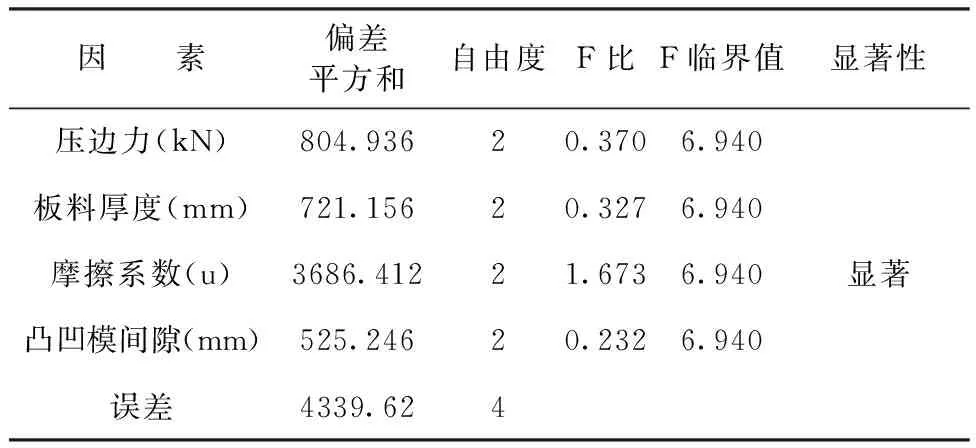

(2) 方差分析如表6所示,可以发现在此次的正交试验中,摩擦系数的偏差平方和最大,凸凹模间隙的偏差平方和最小,这里凸凹模圆角半径不变,故不考虑其影响。所以,摩擦系数水平最分散,凸凹模间隙水平最集中。从F比中可以发现,摩擦系数的大小对最小厚度的影响最大,压边力次之,板料厚度和凸凹模间隙对最小厚度的影响较小,但差距并不明显,与直观分析得到的结果相同。通过本次试验及其分析,可以得出摩擦系数对于零件成形时的变薄和拉裂有着较大的影响,其余因素次之,故得出最佳的成形参数为试验2的方案。

表6 方差分析表

4 结论

(1) 压边力对拉深成形质量具有重要的影响租用。成型过程中应合理控制压边力大小。压边力过大导致拉伸力过大引起底部破裂,压边力过小则会导致边缘起皱。

(2) 成型过程中选择合适的润滑方式十分必要。在压边力、板料厚度和凸凹模间隙等条件不变的情况下,在一定范围内摩擦系数越大成形质量越差。

(3) DP500盒形制件在凹凸模间隙为2.1 mm,压边力为30 kN,摩擦系数为0.2,板料厚度为2 mm时获得最佳成形质量,研究结果可提供模具制造和成型控制的有效参考。

[1] 陈传胜.盒形件拉深角部变形区的应力解析[J].机电工程,2007,24( 3): 50-64.

[2] 张冬娟.板料冲压成形回弹理论及有限元数值模拟研究[D].上海:上海交通大学,2006.

[3] 王秀凤,郎利辉.板料成形CAE设计及应用—基于Dynaform(第二版)[M].北京:北京航空航天大学,2010.

[4] 高军,郝滨海,李辉平.模具设计及CAD[M].北京:化学工业出版社,2006.

[5] 陈传胜.盒形件拉深角部变形区的应力解析[J].机电工程,2007,24( 3) : 61- 63.

[6] 张霞.模具制造工艺学[M]. 北京:电子工业出版社,2011.

[7] 张冬娟.板料冲压成形回弹理论及有限元数值模拟研究[D].上海:上海交通大学,2006.

[8] 陈文亮.板料成形CAE分析教程.北京:机械工业出版社,2005.

Study on Deep Drawing Process of Dual Phase Steel Square Box

FENG Hai-mei,DONG Rui-hua,YOU Wei

(NorthChinaInstituteofScienceandTechnology,Yanjiao,101601,China)

Dual Phase steel has been widely used in automotive industry, and Dual Phase steel forming performance is an essential reference for forming control and mold manufacturing. In this paper, deep drawing process of square box made with DP500 steel was taken as research object, blank holding force, friction coefficient, blank thickness and clearance between punch and die were comprehensively considered based on numerical analysis, using orthogonal experimental test. Result shows that blank holding force and friction coefficient have an important influence on Dual Phase steel forming ability, and the best forming performance of DP500 square box was obtained in the condition that blank holding force is 30 kN, friction coefficient is 0.2, blank thickness is 2mm and clearance between punch and die is 2.1mm, which offers valuable reference for duplex steel drawing process controlling and mold manufacturing.

Square box; Dual Phase Steel;DP500;Dynaform

2016-03-17

中央高校基本科研业务费资助(3142014044)

冯海美(1988-),女,山东潍坊人,硕士,华北科技学院机电工程学院教师。研究方向:注塑成型,金属成型模拟。E-mail:haimeifeng107@163.com

TG386

A

1672-7169(2016)03-0081-06