低透气性松软突出煤层水力冲孔增透效果试验研究

王玉杰,杨继东

(中国平煤神马集团炼焦煤资源开发及综合利用国家重点实验室,河南平顶山 467099)

低透气性松软突出煤层水力冲孔增透效果试验研究

王玉杰,杨继东

(中国平煤神马集团炼焦煤资源开发及综合利用国家重点实验室,河南平顶山 467099)

本文以水力冲孔卸压增透理论为指导,分析水力冲孔应力分布规律,通过现场实测分析冲孔有效影响范围,进一步优化设计冲孔参数,并指导现场施工。现场应用表明,水力冲孔之后,单位时间冲孔强度越高,所形成的孔洞越大,在孔洞内壁产生较强的应力集中现象。在冲孔时孔口水压为18 MPa、单孔冲孔时间2 h、每米冲出煤量控制在0.5 t左右,冲孔影响范围可达3~4 m。不仅有效增加了卸压增透效果,而且增加了现场瓦斯管理的可控性。

煤与瓦斯突出,低渗透,水力冲孔,效果考察

0 引言

预抽煤层瓦斯一直是国内外防治煤与瓦斯突出的主要方法,由于突出煤层构造煤发育,煤层结构复杂、煤质松软、渗透性低,致使煤层瓦斯抽采效果不理想,难以有效解决煤矿生产过程中的瓦斯安全问题[1-3]。而平顶山矿区突出煤层就具有微孔隙、低渗透、高吸附、瓦斯含量高的特征,造成煤层瓦斯预抽难、效果差,是我国高突煤层的典型代表[4-5]。近年来,随着突出煤层区域瓦斯综合治理技术的不断发展,特别是对于无保护层可采的单一低渗透突出煤层,在岩巷工程、钻孔工程互为配套的区域瓦斯治理工程实践基础上,为了有效提高突出煤层的透气性,水力冲孔卸压增透技术在突出煤层底位岩巷的穿层钻孔施工过程中得到了推广应用[6-9]。

本文以水力冲孔卸压增透理论为指导,在分析水力冲孔应力分布规律基础上,通过现场实测考察分析冲孔有效影响范围,期望在水力冲孔增透技术研究应用方面做出有益探索。

1 实验煤层概况及实验方案

平煤股份首山一矿己15-12050回采工作面设计长度1546 m、采长212 m,平均煤厚3.6 m,煤层瓦斯压力1.5 MPa、瓦斯含量10.3 m3/t。煤层松软,透气性差,坚固性系数f值在0.12~0.38,透气性系数0.009~0.871 m2/MPa2·d,属于高地应力地透气性松软突出煤层。采取底板岩巷穿层钻孔预抽煤层瓦斯措施,首先在煤层底板内布置了风巷底位岩巷、机巷底位岩巷,分别施工穿层钻孔预抽煤巷条带瓦斯,掩护采面风、机巷掘进施工;在采面中部布置底位岩巷,在回采前,在风、机巷分别施工顺层钻孔预抽回采区域煤层瓦斯,在中部底位巷施工穿层钻孔预抽回采区域煤层瓦斯。

采面中部底位岩巷在采面中间距己15煤层底板以下10 m,施工穿层钻孔抽采采面中部瓦斯,消除顺层钻孔施工出现的空白带。穿层钻孔孔径为Φ75 mm,根据采面长度设计每组钻孔15个,组间距不大于4.8 m,保证与顺层钻孔交叉不低于10 m。

为增加煤层透气性、提高穿层钻孔预抽效果,在穿层钻孔施工过程中采用高压水力冲孔增透技术增加煤层透气性。设计采用冲孔钻孔加密布置方案:冲孔钻孔与普通钻孔实行交叉布置,在普通钻孔组间布置冲孔钻孔,组间距4.5 m、每组六个孔,分别对应于己15-12050底位巷的上帮、下帮;水力冲孔起始压力为12 MPa、最高压力不超过26 MPa;单孔出煤量不低于2 t、单孔冲孔时间不低于1 h。

2 底位岩巷水力冲孔卸压增透效果实验

2.1 单孔出煤量与卸压效果耦合规律分析

水力冲孔过程中,钻孔内沿孔径方向一定范围内的煤被高压水冲击切割下来、这些煤屑随水流流出。随着切割范围的逐步扩大会在钻孔内部形成卸压空间,在卸压的同时,也必然会产生应力集中。

由于煤岩体具有较强的非均质特性,即便采用同样的水压、流量、冲孔时间、冲孔钻孔间距等控制参数进行冲孔,在不同的冲孔区域,将会产生不同的单孔出煤量,形成不同的卸压范围和应力分布状态[3]。一般认为:冲孔出煤量越多,形成的冲孔孔洞越大、卸压效果越好。但在实际操作过程中,单位时间内冲孔强度越大、形成的孔洞越大,喷孔机率和强度就越高,会进一步增加现场瓦斯管理难度。

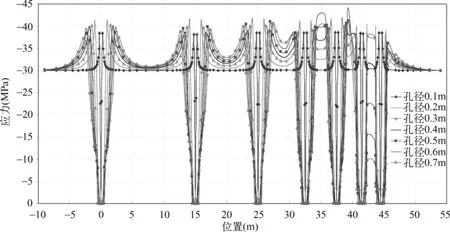

本文建立平煤股份首山一矿已15-12050回采工作面中部低位巷水力冲孔钻孔周围应力分布模型。分析不同出煤量、不同钻孔空间距离条件下,产生的应力分布规律如下图1至图2所示:

图1 不同出煤量不同间距条件下径向应力分布规律

图2 不同出煤量不同间距条件下切向应力分布规律

从结果中发现,采用水射流之后,周围煤体径向应力卸载,而切向仍然会产生应力集中,应力集中与出煤量的关系如下3图。

图3 不同出煤量条件下钻孔周围最大应力集中曲线图注:对应出煤量,煤的密度按照1.3 t/m3计算;原岩应力为30 MPa。

水力冲孔之后,在钻孔周围会产生应力集中,这些应力集中和孔洞大小(即卸压效果)关联性很强。每米出煤量0.04 t时,应力集中最小,但是此时冲出的钻孔直径仅为0.2 m左右,卸压效果较差;钻孔卸压效果随着出煤量的增大而不断增大,但是当水力冲孔孔半径达到0.3 m之后,此时每米出煤量已达0.37 t,此后随着继续冲孔扩大孔径,应力集中峰值逐渐增大、但卸压效果增趋于定值。

分析表明,当孔径较小时卸压效果不充分、水力冲孔孔径太大则产生的应力集中峰值较大。每米出煤量在0.37~0.65 t时产生的应力集中峰值较小,而此时的卸压效果较好,因此水力冲孔每米钻孔出煤量应该控制在0.37~0.65 t。

2.2 水力冲孔影响范围研究

在水力冲孔实验过程中,依据理论分析,设计了水力冲孔实施初步方案,并结合现场情况进行了实地测试。

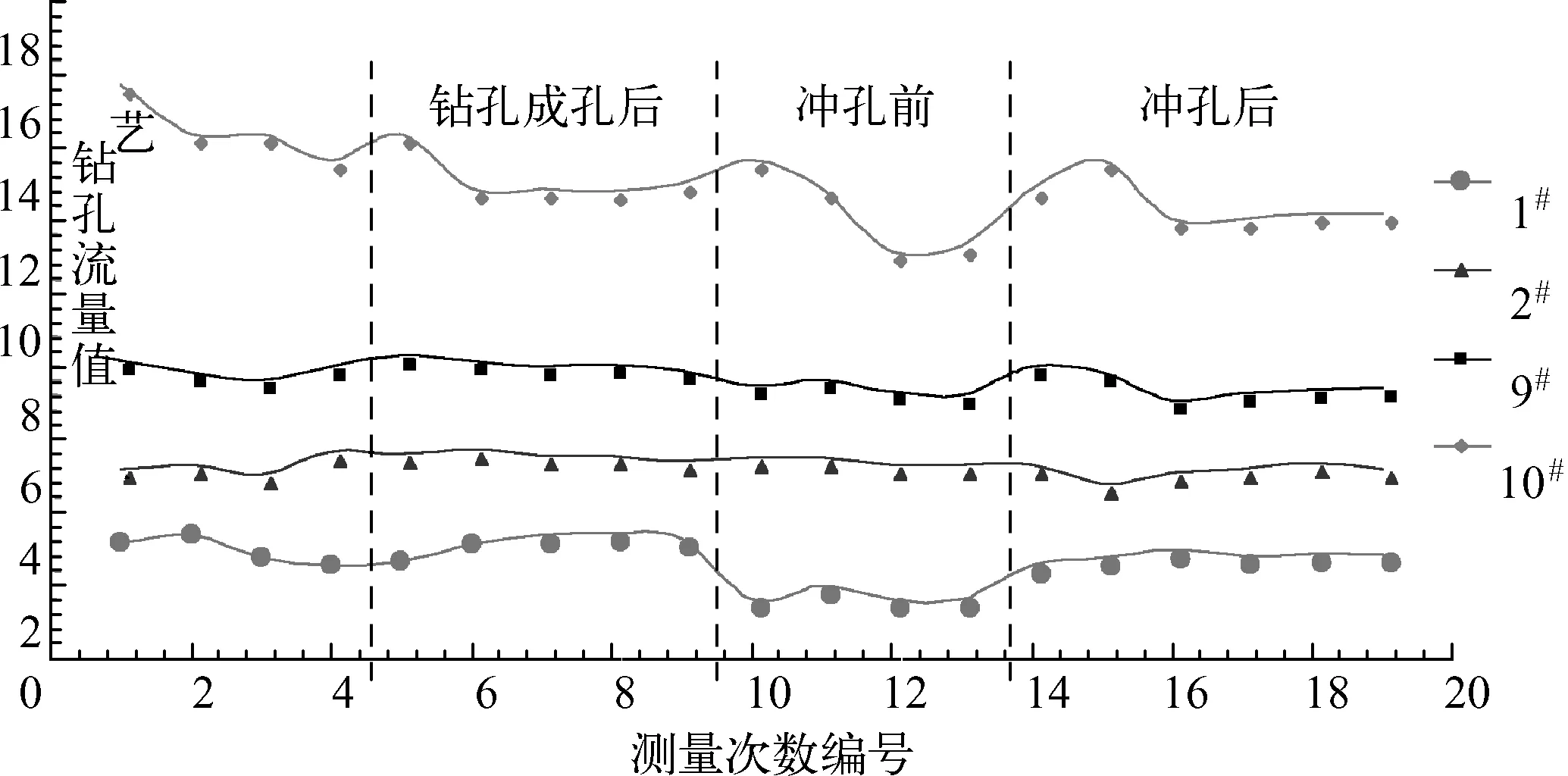

在底抽巷650 m处布置一组测试孔进行现场测试,测试孔孔径为75 mm,按照常规抽采钻孔要求施工。所有测试钻孔相互平行、垂直于巷道壁施工,钻孔间距严格按照设计间距2 m布置。测试孔布置在水力冲孔钻孔两侧,首先施工10个测试孔,每个测试孔施工完成之后尽快封闭钻孔,封孔后连接流量表测瓦斯流量;流量稳定后,在指定位置施工冲孔钻孔至设计孔深,成孔后按照设计要求的水压、流量、冲孔时间及单孔冲出煤量进行冲孔。

将测试孔的瓦斯流量观测值绘制在同一图中,以冲孔时间为界,绘制冲孔前后各测试孔瓦斯流量变化曲线,通过数据曲线分析冲孔有效影响范围,见下图4所示。

实测表明,冲孔时孔口水压为18 MPa、单孔冲孔时间2 h、普通抽采钻孔施工后,所有考查孔的瓦斯流量没有显著增加,表明普通孔施工之后扰动半径小于1 m;卸压钻孔出煤3 t之后,3#、4#、6#、7#、8#钻孔流量依次增加65.0%、62.8%、49.6%、58.7%、52.2%左右,流量均显著增大,处于有效影响范围之内,扰动半径大于4 m;1#、2#、9#、10#钻孔瓦斯流量没有显著增大,处于有效影响范围之外;出煤3 t之后卸压扰动半径比普通孔大4倍以上。因此,可以确定采用“钻—冲—割”耦合卸压后,其有效影响半径为4 m。

图4 各测试钻孔瓦斯流量变化曲线

原冲孔方案主要考核单孔出煤量,现场多出现因单位时间内冲孔强度高而导致喷孔现象、带来一系列现场瓦斯管理难题,尤其是在瓦斯异常区域,冲孔一度停止。

采用优化技术方案实施冲孔,每米出煤量控制0.5 t、水压为18 MPa、单孔冲孔时间2 h,单位时间冲孔强度可控,喷孔现象降低,月成孔率明显上升。优化冲孔参数设计后,按新的工艺要求冲孔时瓦斯抽采纯流量和浓度都出现回升。随着冲孔新工艺参数控制的冲孔数量逐渐增多,巷道内瓦斯抽采主干管内瓦斯抽采纯流量和浓度均有大幅度上升。观测期间,瓦斯抽采浓度平均值和纯流量平均值同比增加12.6%和9.7%。数据分析表明,现场实测考察分析冲孔有效影响范围,通过优化水力冲孔参数设计可以有效改善增透效果,能更好地增加煤层透气性提高瓦斯抽采效果。

3 结论

根据理论分析及现场试验得出如下结论:

(1) 水力冲孔之后,在钻孔周围产生应力集中,应力集中分布状态和孔洞大小关联性很强。单位时间冲孔强度越高,所形成的孔洞越大,在孔洞内壁产生较强的应力集中现象,进而诱导喷孔发生。

(2) 随着单位时间冲出煤量的增加,形成孔洞的直径也随之增加,卸压影响范围也随扩大。当形成的孔洞直径大于0.7 m后,卸压效果增加幅度降低,应力集中现象则更严重、喷孔机率增加。

(3) 冲孔时孔口水压为18 MPa、单孔冲孔时间2 h、每米冲出煤量控制在0.5 t左右,冲孔影响范围可达3~4 m,不仅有效增加了卸压增透效果,而且能够控制喷孔发生、增加了现场瓦斯管理的可控性。

[1] 魏建平,李波,刘明举,等.水力冲孔消突有效影响半径测定及钻孔参数优化[J].煤炭科学技术,2010,35(12):2073-2081.

[2] 袁亮.瓦斯治理理念和煤与瓦斯共采技术[J].中国煤炭,2010(6):5-12.

[3] 吴海进,林柏泉,杨威,等.初始应力对缝槽泄压效果影响的数值分析[J].煤炭学报,2009,26(4):194-197.

[4] 郭峰.平顶山矿区瓦斯防治对策[J].矿业安全与环保,2014,41(1):95-98.

[5] 董晓波,张同建,谭章禄.我国煤矿安全生产影响因素实证研究[J].矿业安全与环保,2010,37(5):84-85.

[6] 林柏泉,孟凡伟,张海滨,等.基于区域瓦斯治理的钻割抽一体化技术及应用[J].煤炭学报,2011,36(1):75-79.

[7] 袁波,康勇,李晓红,等.煤层水力割缝系统性能瞬变研究[J].煤炭学报,2013,38(12):2153-2157.

[8] 张福旺,张国枢.矿井瓦斯灾害防控体系[M].徐州:中国矿业大学出版社,2009.

[9] 周红星,程远平,谢战良.计算机模拟确定瓦斯抽放有效半径的方法研究[J].能源技术与管理,2005(4):81-82.

Experimental research on permeability increasing effect of hydraulic flushing for low permeability soft outburst coal seam

WANG Yu-jie,Yang Ji-dong

(StateKeyLaboratoryofCokingCoalExploitationandComprehensiveUtilization,ChinaPingmeiShenmaGroup,Pingdingshan,467099,China)

Based on the hydraulic flushing pressure-relieving theory,this paper analyzes the stress distribution law of hydraulic flushing,and its effective impacted scope through field measurement,then further designs flushing parameters optimally to direct the construction site. Testing shows that after hydraulic flushing,the higher punching strength per unit time,the bigger the hole,so that a strong stress concentration arises in the inwall of the hole. When water punching pressure is 18 MPa,punching time per hole is 2 h,and the coal quantity rushed out is controlled at about 0.5 tons per meter,the impacted scope of punching can be up to 3~4 m. The test not only has effectively increased the effect of permeability increasing,but also improved the control of gas management.

coal and gas outburst; low permeability; hydraulic flushing; effect investigate

2016-03-15

王玉杰(1967-),男,河南平顶山人,大学毕业,高级工程师,从事防突技术研究工作。E-mail: wyjpds@126.com

TD713

A

1672-7169(2016)03-0012-04