钢轨焊缝打磨系统设计与研究

摘 要:本设计涉及铁路设备焊接领域,具体的说,是涉及一种钢轨焊缝打磨机。通过多个机构协同作用,能够实现钢轨轨顶、三角区、侧面和轨底的全方位打磨,提高了打磨速度与精度,打磨产生的粉尘被除尘罩吸收,且打磨过程中工作人员进行远程操作,无需停留在作业现场,克服了人工打磨精度低、效率低、打磨粉尘危害人体健康的弊端。

关键词:焊缝打磨;钢轨焊接;全自动

DOI:10.16640/j.cnki.37-1222/t.2016.05.223

0 引言

高精度的钢轨焊缝推凸余量打磨设备对于保证钢轨焊接质量的可靠性和稳定性,提高生产线的生产能力起着关键作用。

目前钢轨焊缝余量打磨方式,多为人工手持砂轮机进行打磨,打磨过程中,打磨量依靠人工经验控制,造成打磨精度较低。同时在打磨过程中,会产生大量的粉尘,虽然工作人员佩戴有防护装置,但是对身体健康的危害仍然较大。

因此,如何设计装置,来实现对焊接后钢轨的全方位精确打磨,是本领域技术人员所亟需解决的。

1 机械结构设计

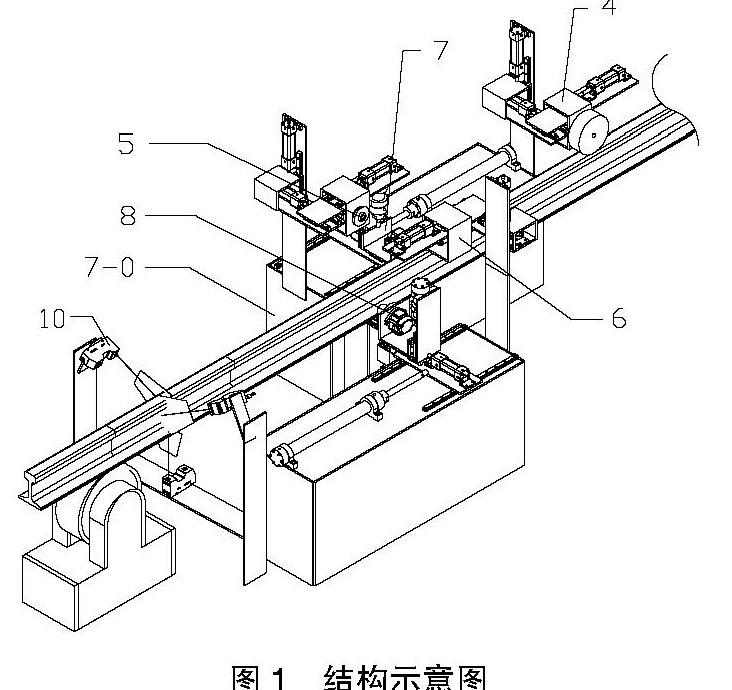

本设计钢轨打磨机,包括钢轨顶面打磨机构、钢轨轨头侧面打磨机构、钢轨三角区打磨机构、钢轨轨底打磨机构和走行线滚筒,钢轨在走行线滚筒上滑动的过程中被钢轨顶面打磨机构、钢轨轨头打磨机构、钢轨三角区打磨机构和钢轨轨底打磨机构;

其中,所述钢轨轨底打磨机构包括中央底座,中央底座上固定连接有垫板,垫板上设置有Z向油缸和Z向导轨,Z向油缸带动Z向滑座在Z向导轨上往复运动;

所述钢轨三角区打磨机构包括钢轨左三角区打磨机构和钢轨右三角区打磨机构,钢轨左三角区打磨机构和钢轨右三角区打磨机构结构相同,分列于中央底座的两侧。

钢轨左三角区打磨机构包括左侧底座,左侧底座上设置有垫板,垫板上设置有X向油缸和X向导轨,X向油缸带动X向滑板在X向导轨上往复运动;

所述钢轨轨头侧面打磨机构包括钢轨左轨头侧面打磨机构和钢轨右轨头侧面打磨机构,钢轨左轨头侧面打磨机构与钢轨左三角区打磨机构固定连接,钢轨右轨头侧面打磨机构与钢轨右三角区打磨机构固定连接,钢轨左轨头侧面打磨机构和钢轨右轨头侧面打磨机构结构完全相同。

该余量测量机构包括支架,支架上安装有三个激光传感器,相邻的激光传感器之间呈120°夹角,三个激光传感器之间为钢轨通过的空间。

2 测量机构

该余量测量机构包括支架,三个激光传感器,且三个激光传感器之间呈120°夹角,三个激光传感器之间为钢轨通过的空间。

在钢轨向前进给的过程中,首先经过三个激光传感器之间形成的空间,三个激光传感器同时向钢轨发出测量光幕,并将信号反馈给控制系统,则控制系统就根据反馈结果与标准钢轨数据进行比对,自动计算出钢轨各部分的余量,然后将打磨量传递给各个打磨机构,实现自动打磨。

因为三个激光传感器之间呈120°夹角,而激光传感器的单个测量角度是大于120°的,所以三个激光传感器同时向钢轨照射,能够实现钢轨被照射截面的全方位测量。

3 液压传动与控制系统

本设计的动力部分为液压驱动,液压泵将发动机输出的机械能转化为液压能,是液压系统的能源。液压阀对液压泵输出的能量进行调节和分配,主要调节系统的压力、流量和方向,主要控制各个功率支流的绝对值和相对值。液压马达和液压缸又将液压能转化为机械能,驱动打磨执行机构工作[1]。

4 结论

本文介绍钢轨焊缝推凸余量打磨机的目的是为克服现有技术的不足,提供一种钢轨焊缝自动除锈设备,使用PLC液压系统的控制实现全自动打磨过程,通过调节液压泵的排量、发动机的转速和控制阀的开度,即可满足自动除锈机的各种工况要求,实现打磨机械的动力控制、节能控制、作业效率控制、速度控制和精细打磨控制。

该项技术已经获得国家实用新型专利并同时申请了国家发明专利,实用新型专利号 :ZL 2015 2 0138694.5;发明专利公开(公告)号:CN104625930A。

参考文献:

[1]韩慧仙,曹显利.《工程机械液压控制系统技术体系分析》液压气动与密封,2010(05).

[2]刘建.《基于PLC的磨线机个剥线机控制系统的设计与实现》[D].广西师范大学硕士学位论文,2008.

[3]叶小龙.《探讨非标机械产品设计准则与工程运用》[J].城市建设理论研究,2014.

[4]秦大同,谢里阳.《液压传动与控制设计》[M].化学工业出版社,2013.

作者简介:戚恒,男,山东人,研究生,工程师,主要从事:钢轨焊接研究。