海水淡化蒸发器管束安装技术探讨

匡 岚

(上海交通大学,上海 201206)

海水淡化蒸发器管束安装技术探讨

匡 岚

(上海交通大学,上海 201206)

海水淡化蒸发器是海水淡化装置中的重要设备。管束安装时,必须保证管板和隔板之间的同心度,以保证换热管穿管顺利进行。因此,如何确保管隔板的同心度和尽可能避免筒身不变形,是海水淡化蒸发器在制造过程中的关键技术之一。制造实践证明,管束横套法(行车吊运管束沿导轨进入壳体)较好地解决了上述两大难题,对其他换热器在制造过程中的管束安装同样有启发意义。

蒸发器 管束 筒身 安装 变形 同心度

1 海水淡化装置的基本介绍

上海电气电站设备有限公司上海电站辅机厂自主设计制造的我国第一台一万两千吨级多效蒸发MED蒸发器及其他部件,将用于黄骅电厂二期工程。

该装置的主要工作原理:蒸汽通过蒸发器(热交换)加热海水,海水蒸发产生蒸汽,再加热下一效海水,最终经过冷却转化为蒸馏水。而浓盐水通过管道排放至晒盐场进行晒盐,多余的蒸汽则再次进入喷射器进行二次循环。

蒸发器主要部件由壳体、管束、喷淋装置及除雾器组成。

蒸发器内径φ6678/φ5500mm,厚度仅为11mm,材料牌号为316L,总长约84m,总重631T(含换热管)。蒸发器共有六效,每效为一换热单元,一、六效两端有水室。由于场地及运输条件限制,要求各效分别在公司内组装完毕后,运至工地现场总装。

2 管束安装方案

2.1 基本结构

以第一效换热单元为例。它由壳体筒身、两块前后管板、五块隔板、封板、导流板、后水室、喷淋装置、除雾器及热交换管等组成。长15000mm,外径φ7892mm(实际蒸发器筒身外径φ6700mm)。本文所指管束,主要由前后管板、五块隔板、挡水板等组成,除去13230根换热管重,约70吨。

2.2 主要零、部件制造及组装流程

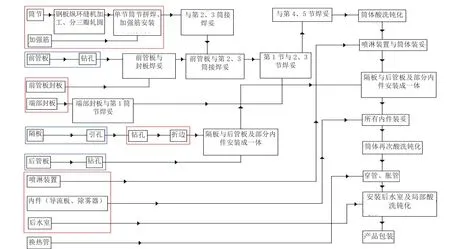

图1红色框内的工序为外包制造,蓝色框内的工序为管板车间,其余工序在临港车间。红色字体的工序为筒节纵环缝焊后,需10%RT和100%PT。

图1 主要零、部件制造及组装流程

按设计图纸的要求安装管束,考虑如下三种方案。

方案1:管束竖装入壳体。根据现有资料的介绍,国外海水淡化蒸发器壳体(包括壳体外的由不同规格工字钢组成的支撑环)等均为在空地上,用汽车吊进行垂直装配焊接。该方案的主要优点是薄壁壳体不易造成变形、同心度易控制、在装焊过程中工件始终处于稳定状态不易发生工伤事故、不占用车间场地等诸多优点。该方案为国外成熟工艺制造方案,但黄骅电厂不具备空地吊装的条件,如在车间内制造,则受到厂房高度及行车吊钩高度的限制,因此未采用该方案。

方案2:在壳体内组装管束。管板、隔板在筒身内逐块安装,辅以拉撑管和定距管支撑定位、调节同心度。该方案的优点:管板、隔板依次逐块安装,它们之间的同心度易调整,能保证顺利穿管。但缺点同样明显:逐块安装管隔板将大大延长制造周期;安装时,单块管板、隔板起吊竖立不稳,容易引发安全事故;蒸发器筒体等均为不锈钢,如在壳体内组装管束,将大量使用固定板焊接临时支撑,且人员进出频繁,易使筒体变形及破坏已完成的内表面酸洗钝化。权衡利弊,放弃该工艺方案。

方案3:管束横套入壳体。即先上后管板(该管板作为由前管板及五块隔板组成的管束调整同心度的基准),然后再将组装完成的管束以水平移动的组合方式装入壳体的方案。经过综合分析,采取该工艺方案。

采用方案3的原因:第一,黄骅电厂有着丰富的压力容器管束横套经验。以600wM高压加热器为例,采用两部行车并辅以工装将筒身套在管束外。第二,节约管板、隔板及工装在车间100吨跨的堆放及周转场地。可用原圆钢仓库完成管束组装和部分工装的安装再移入车间。就可节约大量宝贵的场地,并且该处两部30吨行车完全能满足组装管束的吊运要求。第三,减少了管隔板的来回吊运,管、隔板不易变形。第四,管束装配在开放的空间内完成,易调整也较安全,不易发生零部件和人员的磕碰。第五,因为本方案仅需调整同心度一次,同心度的调整即管束整体的调整,而非逐块调整(如按方案2的逐块上管隔板同心度调整需六次之多),制造时省时省力。但是,方案3在同轴度的调整上较方案2有所欠缺,需要我们在常规横套方法上通过改进来尽可能克服缺陷。

3 管束的组装及安装

经过反复思量,权衡利弊,最终确定以下方案。

第一,将五块隔板、一块后管板、挡水板等组装成管束,并通过工装对管束进行整体加固,尽可能防止吊运及从圆钢仓库运输至容器100吨跨管过程中发生变形。滚轮安装在管束工装的底部,待横套时与轨道配合,将管束整体安全平稳送入筒身内。第二,在壳体上中,前管板起约4500mm左右(约为筒身总长约1/3)处装焊一吊耳(管束及内件安装完毕后不拆除,留于筒体内),用于手动葫芦起吊内件及横套管束,并在壳体下中处安装两条槽钢,做管束横套时的导轨(横套完毕需拆除)。第三,管束横套入壳体筒身前,必须完成壳体修磨及内表面的酸洗钝化、壳体上所有接管和搭子的安装焊接、喷淋装置的安装,避免管束装焊后空间狭小,操作不易。前端部管束进入时,为防止端口处受重变形(各效在工地需要焊接相连)和倾覆,可选用30×40×1500的枕木逐块叠放填实。第四,管束横套进筒身方式由以往常规高压加热器的托吊式横套(壳体套管束)改为目前的轨道送入式(行车吊运管束沿导轨进入壳体)。壳体内壁呈圆弧,管束进入约1/3后,需有站于壳体内人员用手拉葫芦牵引拖拉。此时,工作人员要注意安全,防止跌倒。管束横套进筒身时,人站在两块隔板中间时要适时避让,防止磕碰。第五,由于行车起吊钢丝绳所处的位置只能进两档隔板,故需壳体上中方的吊耳协助用手拉葫芦将管束逐步向筒身内拖。此时,首先调整管束末端隔板与后管板的间距,然后用千斤顶调整管束的高度和同心度。管束就位后,试穿几根定位管,并迅速在管束底部按图纸要求焊妥支撑板,筒身上装焊管束支撑件,以保证筒身在翻转架转动时管束同心度不偏移。最后,移除千斤顶和导轨。第六,管束横套入筒身完毕后,对筒身端口进行圆度测量,如发现筒身变形,即采取工艺支撑方式作正。第七,管束横套入筒身,移除管板处管束装配托架后,可在管板四周及中心选取几个点,每处穿8~12根换热管,以保证穿管时管板及隔板的同心度。

4 结束语

装配后,经质保部门的检测,证明上述工艺方案较为有效地解决了筒身变形和管隔板的同心度两大难题,也为诸如海水淡化蒸发器之类的大型换热器今后在厂内的制造积累了宝贵的经验。

[1]秦叔经,叶文邦.换热器[M].北京:化学工业出版社,2005.

Discussion on Installation Technology of Tube Bundles in Seawater Desalination

KUANG Lan

(Shanghai Jiao Tong University, Shanghai 201206)

Seawater desalination evaporator is an important equipment in the desalination plant. When the tube bundle is installed, the concentric degree between the tube plate and the partition plate must be ensured to ensure the smooth running of the heat exchanging pipe. Therefore, it is one of the key technologies in the manufacturing process that how to ensure the concentric degree of the separator and avoid the deformation of the cylinder as much as possible. Manufacturing practice has proved that the control of the tube bundle of the tube bundle along the guide rail to enter the shell to better solve the above two problems, the other heat exchanger in the manufacturing process of the tube bundle installation also has enlightening significance.

evaporator, tube bundle, tube body, installation, deformation, concentric degree