水性色浆在再生纤维素纤维原液着色中的应用

许 丹,梅成国,杜长森,宋文强,陈绪荣

(苏州世名科技股份有限公司,江苏 昆山 215337)

水性色浆在再生纤维素纤维原液着色中的应用

许 丹,梅成国,杜长森*,宋文强,陈绪荣

(苏州世名科技股份有限公司,江苏 昆山 215337)

介绍了再生纤维素纤维原液着色对所用水性色浆的性能要求,以及黏胶纤维、莫代尔纤维、Lyocell纤维等不同再生纤维素纤维原液着色技术的研究现状和生产工艺优化情况。提出了提升原液着色用水性色浆与纤维纺丝原液的相容性、降低色浆粒径分布、规避环境安全风险、避免颜料颗粒对原液着色纤维力学性能的影响以及优化纺丝工艺等推进该技术应用的重要措施。

再生纤维素纤维;原液着色;水性色浆

再生纤维素纤维是以天然纤维素为原料,通过化学或物理方法制备成黏稠的纺丝溶液,再通过湿法纺丝制成的纤维[1],包括黏胶、莫代尔、Lyocell等多个纤维品种。目前,再生纤维素纤维制备的纺织品着色大多采用染料染色,存在能耗高、废水排放量大等缺点。据统计,2014年我国纺织行业排放了19.6亿t废水,化学需氧量COD排放达到23.9万t[2],其中,纺织品染色占据了纺织行业大部分废水排放。印染废水中含有大量的浆料、染料和表面活性剂等物质,是公认较难处理的废水之一,在能源和水资源枯竭、环保压力日益增大的背景下,传统染色面临着越来越大的节能减排和环保压力。

原液着色技术是指在纺丝原液中加入着色剂进行纺丝,直接制成有色纤维的技术。与传统的染色工艺相比,原液着色技术省略了纤维产品的染色环节,有效降低了纤维色丝的生产成本,减少了水和能源的消耗,引起了研究者们的广泛关注[3]。水性色浆作为黏胶纤维、莫代尔纤维等再生纤维素纤维进行原液着色的主要着色剂同样得到了人们的广泛关注。

1 原液着色水性色浆的性能要求

1.1 水性色浆与纺丝原液的相容性好

水性色浆与纤维纺丝原液的相容性好坏是影响水性色浆对纤维着色效果的主要因素。传统的水性色浆是在水性介质中使用分散剂,经研磨工艺制备而得,在黏胶、莫代尔等纤维纺丝原液中,在高电解质、高聚合物含量、强碱等苛刻的环境下,水性色浆容易发生颜料颗粒间的架桥行为或分散剂从颜料表面的脱吸附行为,引起颜料颗粒团聚,造成颜料颗粒黏附在管路和喷丝头上、堵塞喷丝孔、形成异状丝、色丝色调不一、色泽暗淡等问题,从而对纺丝原液的可纺性和纺丝效果产生影响[4-5]。通过筛选合适分散剂、颜料包覆、利用机械力防止颜料颗粒团聚等方法,可以有效提升色浆中颜料颗粒与黏胶等再生纤维素纤维纺丝原液的相容性[6-7]。

1.2 对色丝力学性能影响小

用于纤维原液着色的水性色浆必须考虑其对纤维力学性能的影响。曹俊友等人研究表明,随着色浆添加量的增大,原液着色黏胶纤维的断裂强度和断裂伸长率呈明显下降的趋势。陈莉娜等人研究了使用水性色浆作为着色剂制备原液着色黏胶纤维,发现与普通黏胶纤维相比,原液着色的黏胶纤维断裂强力、断裂伸长率和断裂强度均比普通黏胶纤维有所下降,而拉伸性能则与普通黏胶纤维相近,且颗粒越大,对纤维的力学性能影响越大。为了提升黏胶色丝的性能,需要降低纤维中颜料颗粒的粒径[8]。

1.3 环境安全性

环境安全性是制约原液着色用水性色浆应用的另一重要因素,国内外制定了一系列涉及纺织品环境安全性的标准和法规,对纺织品中重金属、致癌芳香胺、甲醛、多环芳烃等有害物质的含量提出了严格的限制[9-11],在开发再生纤维素纤维原液着色用水性色浆的过程中,必须严格控制色浆中上述有害物质的含量,规避下游纤维产品的环境安全风险。

2 水性色浆在再生纤维素纤维中的原液着色

2.1 黏胶纤维

黏胶纤维是目前产量最大的再生纤维素纤维,其生产过程是将从木材、竹子等不可以直接纺丝的天然材料中得到的纤维素,经烧碱浸渍、二硫化碳化合、溶解于稀碱等化学加工工艺制成黏胶纺丝原液,再将黏胶纺丝原液通过喷丝孔喷到纺丝酸浴中,经凝固、分解、再生等工艺得到黏胶纤维。由于黏胶生产中会经历强碱和强酸条件,多数染料会发生水解或者异构化,因此,除了还原染料以外的其他染料,一般都不能用于黏胶原液着色。潘建君利用碱性条件下还原染料经还原剂还原成可溶性的隐色体钠盐,在染料隐色体上染纤维后,再经氧化剂氧化而得到有色黏胶纤维[12]。然而,还原后的还原染料不仅会影响纺丝原液的稳定性和可纺性,还会因过早氧化而导致染料在色丝中分布不均匀。

将颜料颗粒稳定分散在水性体系中形成的水性色浆是黏胶原液着色过程中使用较多的着色剂。李静研究了色浆用于黏胶原液着色的着色效果,认为黏胶原液着色用色浆必须满足下列要求:良好的分散性和稳定性、耐酸碱性、较小的颗粒度、对纺丝浴和后处理无污染。王春霞等人采用微乳液聚合法,以聚合物包覆炭黑颜料制备炭黑色浆,该色浆用于黏胶原液着色,在纺丝原液中相容性好,纺出的色丝具有更高的拉伸强度、良好的色牢度和着色力。

2.2 莫代尔纤维

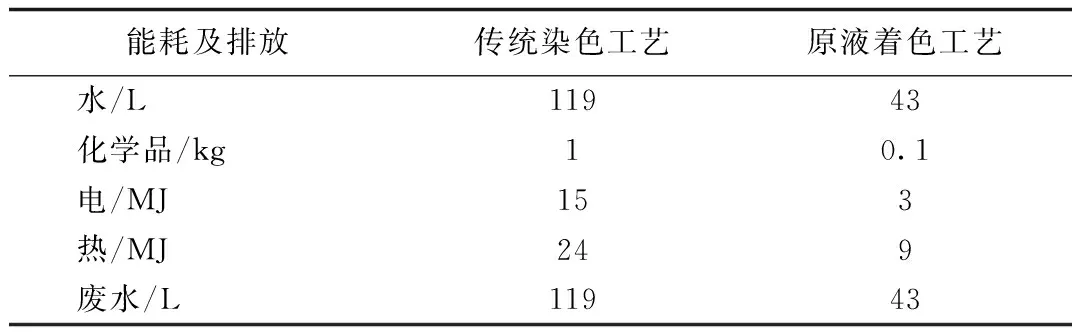

莫代尔纤维是一种高湿模量再生纤维素纤维,N Terinte等人研究和对比了原液着色和传统染色工艺生产黑色莫代尔纤维的工艺流程(见图1)及整个工艺流程中的原料消耗和废水排放(见表1)。显然,采用原液着色工艺制备的莫代尔纤维,具有显著的节能减排优势[13]。

能耗及排放传统染色工艺原液着色工艺水/L11943化学品/kg10.1电/MJ153热/MJ249废水/L11943

2.3 Lyocell纤维

Lyocell纤维是以NMMO的水溶液溶解纤维素后进行纺丝制备的再生纤维素纤维,目前,将染料及颜料色浆用于Lyocell纤维原液着色均得到了广泛研究。A P Manian等人使用还原染料对部分纤维素浆粕进行着色,再将着色后的浆粕与未着色的浆粕一起溶解在NMMO溶液中,纺丝制备有色Lyocell纤维。与传统染色的Lyocell纤维相比,原液着色的Lyocell纤维具有更好的光牢度、更低的成本和更高的环境安全性[14]。付少海等人采用细乳液聚合技术制备聚合物包覆炭黑色浆,该炭黑色浆与Lyocell纤维的纺丝原液有极佳的相容性[15]。

3 原液着色生产工艺

由于存在不同颜色纤维间过渡纤维的浪费、纺丝设备清洁工艺繁杂等缺陷,原液着色工艺一般只有在大批量生产的有色纤维中才能显示出较好的经济效益。因此,对于再生纤维素纤维连续纺丝时间有较高的要求,需要尽量避免原液着色纤维纺丝过程中因颜料颗粒团聚等原因导致的堵塞喷丝孔、形成异状丝、色泽暗淡等现象的发生。

高翔等人系统研究了原液着色黏胶纤维的生产工艺,在严格控制粒径分布、平均粒径和稳定性等色浆基础性能的同时,针对色浆加入黏胶纤维后,凝固浴中纤维表面与凝固浴接触面积减少、钠离子和水分子向纤维外渗透距离增大等原因导致的纤维凝固速度降低、并丝现象增多等问题,通过提高凝固浴温度和含酸量、降低黏胶熟成度等方法显著改善了原液着色黏胶纤维的性能[16],如图2所示。

曹俊友等人研究了原液着色黏胶纤维的呈色机理,认为原液着色黏胶纤维生产的关键在于色浆中颜料颗粒是否保持微粒子状态,并在单丝中均匀分布,通过充分利用外部剪切力混合分散、缩短色浆加入点到纺丝的管路长度等方法,可以有效防止颜料颗粒团聚形成的二次粒子,从而避免因颜料颗粒粒径变大导致的产品色调不一、色泽暗淡等问题。

4 结语

原液着色技术不仅有利于促进纺织行业的节能减排进程,而且在有色纤维色牢度、着色剂利用效率等方面也具有显著的优势,在强调清洁生产和低碳生活的社会背景下,原液着色技术制造的再生纤维素纤维必然会赢得一个很好的发展前景。提升原液着色用水性色浆与纤维纺丝原液的相容性、降低粒径分布、规避相关环境安全风险、避免颜料颗粒对原液着色纤维力学性能的影响、优化纺丝工艺是推进该技术在再生纤维素纤维制造行业中应用的重要措施。

[1] 逄奉建. 新型再生纤维素纤维[M]. 沈阳:辽宁科学技术出版社,2009.

[2] 中华人民共和国环境保护部. 2014年环境统计年报—废水[EB/OL]. (2016-1-22)[2016-3-20]. http://zls.mep.gov.cn/hjtj/nb/2014tjnb/201601/t20160122_326785.htm.

[3] P Ackroyd. The mass coloration of man-made fibres[J]. Review of Progress in Coloration and Related Topics1974, 5(1): 86-96.

[4] A P Manian, H Ruef, T Bechtold. Mass coloration of regenerated cellulosics-a review[J]. Lenzing Berichte, 2006, 85:87-90.

[5] 曹俊友,邢善静,谢跃亭. 原液着色粘胶纤维的开发生产及应用[J]. 纺织服装科技,2014,35(3):18-20.

[6] 李 静. 国产色浆纺制原液着色丝试验[J]. 人造纤维,2001,31(2):10-11.

[7] C X Wang, C S Du, A L Tian,etal.Regeneratedcellulosefibersspun-dyedwithcarbonblack/latexcompositedispersion[J].CarbohydratePolymers, 2014, 101: 905-911.

[8] 陈莉娜,孔繁荣,许瑞超. 原液着色黏胶纤维的拉伸性能研究[J]. 河南工程学院学报(自然科学版),2014, 26(1):19-21.

[9]GB18401-2010,国家纺织产品基本安全技术规范[S].

[10]GB/T18885-2009,生态纺织品技术要求[S].

[11]Internationalassociationforresearchandtestinginthefieldoftextileecology.OEKO-TEX©standard100Generalandspecialconditions[S].

[12]潘建君. 还原染料在粘胶纺液着色加工中的应用研究[D]. 上海:东华大学,2007.

[13]NTerinte,BMKManda,JTaylor,etal.Environmentalassessmentofcolouredfabricsandopportunitiesforvaluecreation:spin-dyeingversusconventionaldyeingofmodalfabrics[J].JournalofCleanerProduction, 2014, 72:127-138.

[14]APManian,HRuef,TBechtold.Spun-dyedlyocell[J].DyesandPigments, 2007, 74: 519-524.

[15]SHFu,CSDu,CXWang,etal.Propertiesoflyocellspinningsolutionwiththeadditionofcarbonblack/latexcomposite[J].ColloidsandSurfacesA:PhysicochemicalandEngineeringAspects, 2013, 428:1-8.

[16]高 翔,肖 丹,郑会廷. 着色粘胶短纤维质量的改进[J]. 人造纤维,2007,37(1):10-12.

Application of Water-based Pigment Dispersion in Mass Coloration for Regenerated Cellulose Fibers

XU Dan, MEI Cheng-guo, DU Chang-sen*, SONG Wen-qiang, CHEN Xu-rong

(Suzhou Sunmun Technology Co. Ltd., Kunshan 215337, China)

The main technical requirements of the water-based pigment dispersions used in the mass colored regenerated cellulose fibers were discussed. The research status and production process optimization about the mass coloration technology adopted to produce regenerated cellulose fibers were described for viscose, modal and lyocell. The important measures to promote widely applications of mass coloration technology were proposed, such as improving the compatibility of the pigment dispersion and the spinning solution, decreasing the particle size distribution of pigment dispersion, avoiding the environmental hazard and the influence of pigment particles on fabric mechanical properties and optimizing the production process.

regenerated cellulose fiber; mass coloration; water-based pigment

2016-04-20

江苏省自然科学基金(BK2012212)

许 丹(1980-),男,湖南湘阴人,工程师,博士,主要从事纺织化学品的研发和应用研究。

*通信作者:杜长森(1976-),男,江西星子人,高级工程师,技术总监,主要从事水基颜料分散体的研发和应用研究,E-mail: changsen.du@smcolor.com.cn。

TQ340.6

B

1673-0356(2016)08-0033-03