控制苎麻纱浆纱毛羽的技术措施

赵筛喜

(泰州职业技术学院,江苏 泰州 225300)

控制苎麻纱浆纱毛羽的技术措施

赵筛喜

(泰州职业技术学院,江苏 泰州 225300)

为减少27.8 tex苎麻纱浆纱毛羽,通过对比试验分析了双浸双压上浆工艺、上浆率、回潮率、浆料配方、湿分绞根数等工艺因素的影响,并优选出了合理浆纱工艺参数。结果表明选用低黏度、成膜性好的浆料,采用“高浓度,低回潮,高上浆,双浸双压、湿分绞”工艺路线,能显著降低上浆苎麻纱的毛羽,布机经纱断头率能降低到0.6根/台·h以下。

苎麻纱;浆纱毛羽;工艺优化

苎麻纤维因刚性大、抱合力小,成纱毛羽更为突出,不仅表现为数量多且3 mm以上毛羽占比大,甚至还有不少5 mm以上的毛羽[1],严重影响了织造效率和产品质量。苎麻纱上浆的目的就是要贴伏其长而硬的毛羽,减少毛羽数量,特别是长毛羽数量,同时改善麻纱的织造性能。本文通过对浆纱工艺条件的对比试验和分析,提出了减少苎麻浆纱毛羽的技术措施。

1 试验品种和测试方法

试验品种:27.8 tex×27.8 tex 265根/10 cm×232根/10 cm 160 cm苎麻平布;试验仪器:YG171A型毛羽测试仪,环境温度为(20±2) ℃,湿度65%±3%。

测试方法:毛羽设定长度为1、2、3、4、5 mm,每组取样10个,取其平均值。27.8 tex苎麻纱采用的是牵伸前加湿的纺纱方法。

2 结果和分析

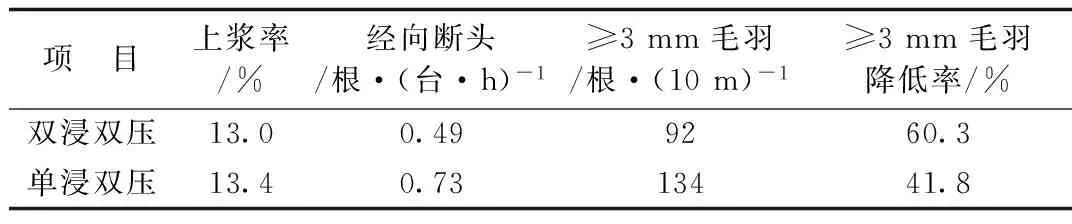

2.1 加压方式对毛羽的影响

在有较高浆液浓度的情况下,须采用重加压的浆纱工艺,以使毛羽在挤压区内黏附在纱干上面。不同加压方式的试验结果见表1,由表1可知,在进行压力配置时要采用双浸双压的工艺配置,前后两个压浆辊均需采用较大的压力,特别是靠近烘房的后压浆辊压力要大。

对比试验还发现,单浸双压被覆要多些,浆纱干分绞时坏纱多,毛羽多,特别是坏边现象相对严重;织造断头多,停经片处积聚的苎麻纤维和浆料也很严重。

表1 单浸、双浸加压对比试验结果

注:织布车间温度28 ℃,相对湿度82%。

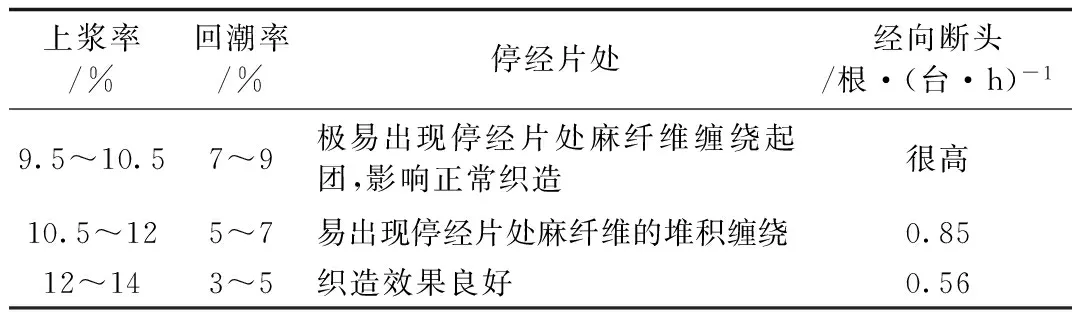

2.2 浆纱上浆率、回潮率对织造的影响

不同的上浆率、回潮率的上机效果如表2所示。

表2 不同上浆率和回潮率的织造上机效果

注:织布车间温度28 ℃,相对湿度82%。

苎麻纤维的湿强要高于其干强12%左右,通常情况是要求烘出回潮率大些。但如果烘出回潮率大,在上浆率较大的情况下干分绞时的坏纱现象严重,分纱不利于毛羽贴伏,因此回潮率要偏小掌握,以控制在3.5%~4.5%为宜。

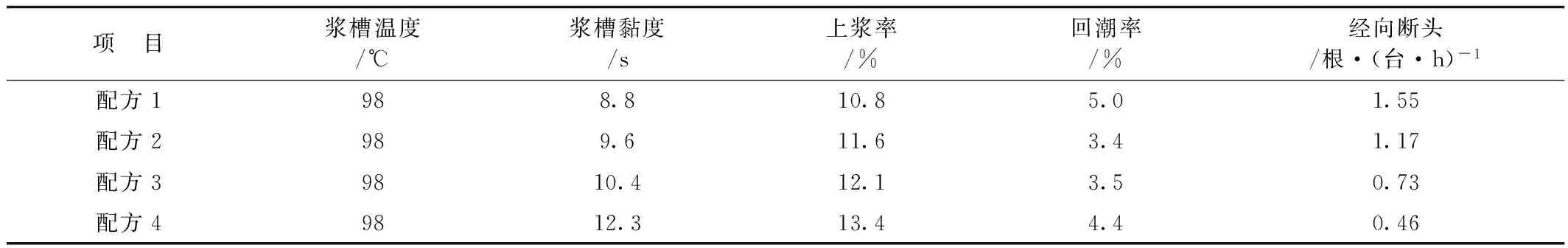

2.3 浆料配方对经断和毛羽的影响

由于苎麻纱毛羽长、多、硬,没有足够的上浆率要充分贴伏其长毛羽是不可能的。而要达到高上浆率则必须采用浓度较高的浆液,但过高的浓度不能形成过高的浆液黏度;因此必须选用中等黏度的PVA浆料和变性淀粉,这样既保证了较高的上浆率又能确保浆液对毛羽的黏附力[2]。浆液浓度一般宜选择在12%左右,有代表性的配方、浆纱工艺及浆纱效果分别见表3、表4和表5。

表3 浆料配方 单位:kg

表4 浆纱效果与织造效果

注:织布车间温度26.5 ℃,相对湿度83.5%。

表5 不同浆料配方的毛羽测试结果 单位:根·(10 m)-1

由表4和表5可知,配方4的经向断头率最低,毛羽降低率最大,浆纱效果最为理想。这是因为配方4有如下特点:

PVA-1799用量降低,增用了具有很强黏着性但黏度较低的PVA-205MB;增加了黏着力、成膜性较好的QB-918J丙烯酸浆料用量;为防止上浆率提高后浆纱脆硬,增加了油脂、甘油用量。配方4不仅浆纱时分纱顺利,而且浆纱上浆率、长毛羽贴伏率大大提高,解决了织造时停经片处积聚麻纤维的问题,上浆纱手感润滑织造断头率较低。同时配方4上浆纱对织布车间湿度的要求更高,如车间相对湿度偏低,则织造断头会大幅度上升。

2.4 湿分绞棒对浆纱毛羽的影响

在浆纱过程中浆纱离开浆槽进入烘房前,一般要经过几根湿分绞棒,分成数层后平行进入烘房,以便初步形成浆膜后再并合。这样可有效减少烘燥后浆纱之间的相互粘连,降低出烘房进行干分绞时的困难,对提高浆膜完整率降低再生毛羽极为有利。

试验时选用配方4的浆纱工艺,采用双浸双压加压方式,对27.8 tex苎麻纱在浆纱机上分别进行有和无湿分绞棒上浆,对浆纱毛羽进行检测的结果见表6。

由表6可知,采用湿分绞棒有利于降低毛羽的数量,是一项比较重要的工艺措施,但湿分绞棒根数不能太多一般用2-3根。

表6 有、无湿分绞的浆纱毛羽测试值 单位:根·(10 m)-1

3 结语

对27.8 tex苎麻纱浆纱配方应以PVA为主,同时加入一定量的PVA205MB,保证在较高的浓度下黏度不致过高;使用QB-918J丙烯酸和变性淀粉浆料来提高上浆率,可保证浆纱手感柔软,防止苎麻纱脆断头。采用湿分绞棒可减少浆纱的排列密度和相互粘连,便于干区分纱减少再生毛羽。

苎麻纱浆纱宜采用“高浓度,双浸浆,重浸透,重加压,贴伏毛羽,低回潮,高上浆”的工艺路线,同时必须保证织布车间相对湿度在80%以上,否则织造效果不够理想。

[1] 郁崇文,张元明,姜敏昌.苎麻纱线生产工艺与质量控制[M].上海:东华大学出版社,1997.8.

[2] 周永元.浆料化学与物理[M].北京:纺织工业出版社,1985.

Technical Measures of Controlling the Hairiness of Ramie Yarn Sizing

ZHAO Shai-xi

(Taizhou Polytechnic College, Taizhou 225300, China)

In order to reduce the hairiness of 27.8 tex ramie sizing yarn, by comparison of test methods, the influences of the double dipping and double pressure technology, sizing percentage, moisture rate and size formula were studied. The reasonable technology parameters were optimal selected. The experimental results showed that selecting size formula of low viscosity and good film, using high density, low return, high sizing, double dipping and double pressure, separating wet yarn sticks technology could significantly reduce yarn hairiness, and broken wrap rate could reduce to 0.6 roots per hour in a weaving machine.

ramie yarn; sizing hairiness; process optimization

2016-05-01;

2016-09-05

赵筛喜(1965-),男,副教授,主要从事纺织教学、科研工作,E-mail:zhaoshaixi@163.com。

TS105.21

B

1673-0356(2016)09-0014-02