浅析连铸连轧生产线的导卫装置

胡彦红

(上海电缆研究所,上海200093)

浅析连铸连轧生产线的导卫装置

胡彦红

(上海电缆研究所,上海200093)

介绍了连铸连轧生产线上连轧机组用导卫装置的原理和结构,并以成品杆为ø8 mm带13机架的铝连铸连轧生产线为例,说明其应用情况。

连铸连轧生产线;连轧机组;导卫装置

0 引 言

连铸连轧法是生产电工用铜导体、铝及铝合金导体的主要方法。1987年,我国自主研发制造的连铸连轧生产线在上海冶炼厂投产,此后,随着世界有色金属冶炼铸造技术的逐步发展,国内在吸收借鉴意大利Properzi、美国SCR和德国Contirod连铸连轧生产线设备优点的基础上,也陆续推出了国产铜连铸连轧生产线和铝及铝合金连铸连轧生产线。与引进生产线相比,这些国产生产线设备虽投资成本降低,但因受设计、工艺、材料等限制,产品质量普遍偏低[1]。近年来随着国外技术的引进和国内科研水平的提高,国内连铸连轧生产线总体水平已有较大程度的提升,但是,在一些核心部件上,我们仍有一定差距,例如连铸连轧生产线的连轧机组用的导卫装置。本文以带13机架连铸连轧生产线为例,介绍了导卫装置的原理、结构及应用。

1 原 理

导卫装置包括进口导卫和出口导卫:进口导卫安装在连轧机轧辊的前面,其作用是将轧件精确地导入轧辊孔型,保证轧件在孔型中稳定变形;出口导卫安装在连轧机轧辊的后面,使轧件能顺畅地从轧辊孔型导出,以免轧件沿纵向左右翅或倾斜。

在生产线运行过程中,轧件和导卫的间隙会随着导卫磨损而逐渐增大,当间隙大到一定程度后,轧件会在导卫中抖动,造成导卫局部急剧磨损,使得导卫的使用寿命缩短。

某电缆厂在调试一条国产铝连铸连轧生产线过程中曾遇到了这样一个问题:整条生产线空车试运行时情况良好,但当浇铸金属液体后,收杆部分却出现铝杆扭转以及连续断杆故障。经现场工程师反复检查后才发现:由于导卫的制造精度及安装精度存在误差,当轧件经过连轧机机架其中一个导卫时,与导卫发生摩擦,从而导致轧件出现轻微扭转甚至后续出现断杆。

在连铸连轧生产过程中为了减小导卫对轧件加工质量的影响,必须对导卫的加工精度及安装精度有严格的要求,还应根据工况对导卫的结构进行合理的设计。特别是连轧机组中粗轧机工序对轧件变形的影响最大,为防止轧件头部直接冲撞导卫装置,还需要在粗轧机的机组机座之间专门设导槽或在入口导板前设喇叭口,以便轧件顺利导入。

因此,导卫装置的加工精度、导卫在连轧机组中的安装精度、导卫自身形状及结构设计的合理程度都对轧件的生产质量产生较大的影响。

2 结 构[2]

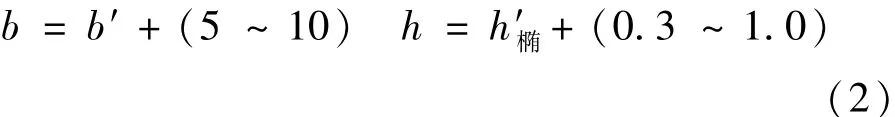

目前,导卫一般有两种形状,一种为对应方形轧件的方形导卫,见图1;另一种为对应椭圆轧件的椭圆形导卫,见图2。

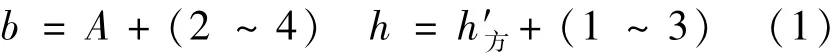

从图1可知,其主要尺寸是工作部分b和h,一般按式(1)计算:

式中:A为方形轧件边长;h′方为轧件对角线高度。

从图2可知,其主要尺寸是工作部分b和h,一般按式(2)计算:

图1 方轧件导卫图

式中:b′为椭圆轧件宽度;h′椭为椭圆轧件高度。

图2 椭圆轧件导卫图

其它外形尺寸则需要根据设备结构条件、孔型布置方式及与轧辊的匹配情况合理确定。

3 应 用

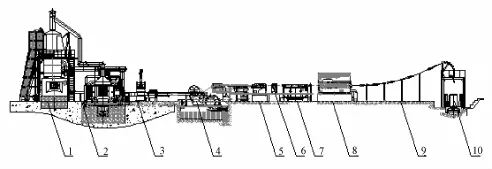

现以带13机架的铝合金连铸连轧生产线为例,如图3所示,说明导卫装置在连轧机组中的应用情况。

图3 13机架铝合金连铸连轧生产线示意图

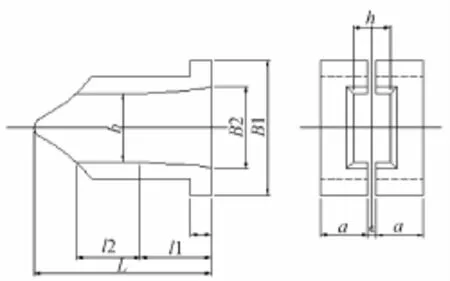

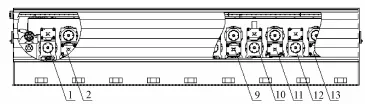

如图3所示,铝合金锭先经过熔化炉熔化、保温炉静置,后经流槽流入浇煲,进连铸机组浇铸,再通过校直机、滚剪机、加热器,进入连轧机组进行轧制,13道次轧制后,还原冷却然后收杆,最后轧制出直径为8 mm的铝合金成品杆。13机架由3道粗轧与10道精轧组成,成品杆直径为8mm,图4为13机架示意图。

图4 连铸连轧生产线轧机13机架示意图

因该连铸连轧生产线轧机轧制速度很快,且道次多,导卫装置更换、调整频繁,故导卫的盖板均采用螺栓连接。其中,因为1#~3#机架为粗轧组,粗轧轧件尺寸大,导卫所承受的侧向力大,因此1#~3 #机架的导卫盖板采用高强度螺栓联接,以加强导卫的耐冲击韧性和抗变形能力。导卫的类型及工作面的确定需要根据产品规格、设备结构条件、孔型在轧辊上的配置、轧机的形式、轧件的尺寸等综合考虑[3]。

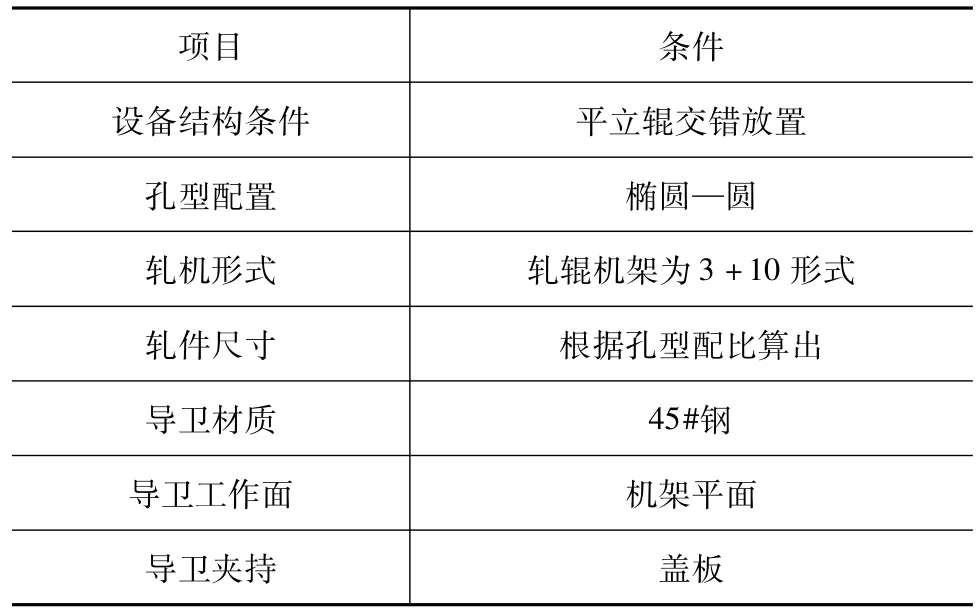

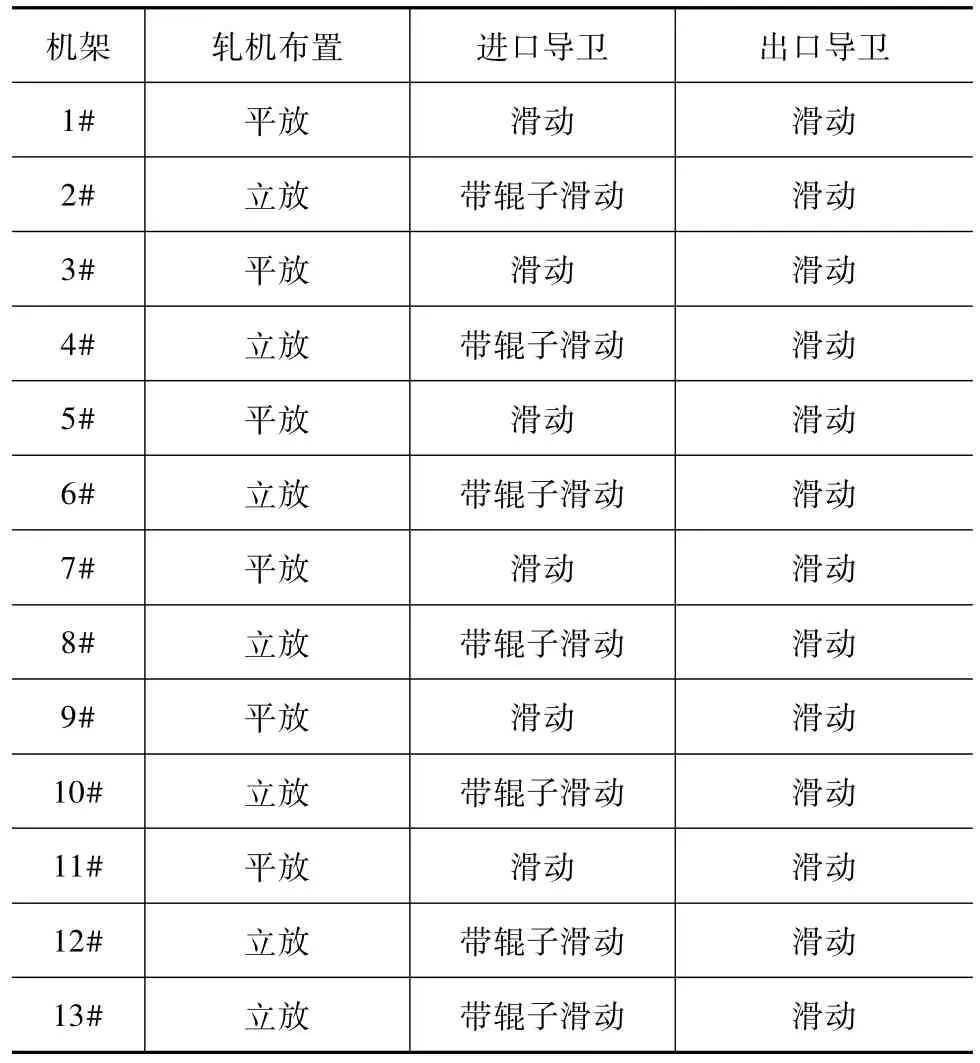

表1为成品杆直径为8mm的13机架铝合金连铸连轧生产线的标准化设计的导卫的确定条件。表2为该生产线轧机机架轧辊布置及导卫形式。导卫工作面为机架的平面,中心线和轧辊平齐,具体安装情况见图5和图6。

因该生产线采用“椭圆—圆”孔型配置,故采用与椭圆轧件配套的椭圆轧件导卫装置,关键尺寸按式(2)计算得出。

表1 导卫的确定条件

表2 铝合金连铸连轧生产线13机架轧辊布置及导卫形式

图5为滑动导卫示意图。当轧机平放时,出口导卫采用长管,兼有校直作用。轧机的乳化液同时可冷却导卫,该冷却系统可提高导卫的耐磨性,延长导卫的使用寿命。

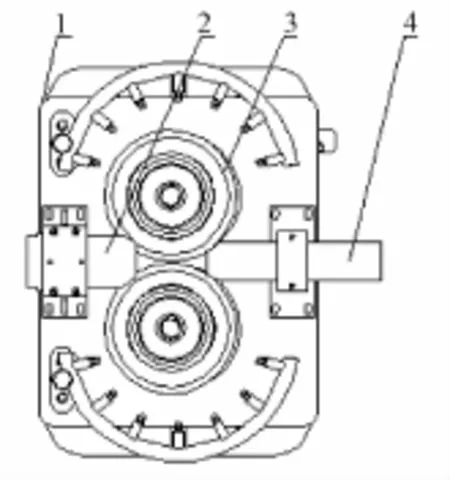

图6为带辊子导卫示意图。当轧机立放时,轧件自身的重力施加在导卫上,为减少摩擦,设计成带辊子导卫则有助于减少轧件的磨损,起到提高产品质量的作用。

图5 滑动导卫示意图

图6 带辊子导卫示意图

4 结束语

经过20多年来对国外技术的引进、吸收,国产的线缆设备在技术上和质量上都有了很大程度的提高,有些甚至达到了国际先进水平。但在某些关键技术上,特别是在材料及加工工艺上仍有一定差距,需要我国线缆行业在吸取国外先进经验的基础上不断创新,以提高设备的制造质量和加工工艺。

[1] 赵新生.我国铜杆连铸连轧生产线设备制造技术现状和发展趋势[C]∥中国有色金属加工装备及中日铜加工技术论坛文集.2009:184-185.

[2] 电线电缆专业技术工人培训教材编审委员会.压延工艺学[M].机械工业出版社,1989:81-82.

[3] 张华印,姜振峰.连续式棒材轧机导卫装置应用浅析[J].新疆钢铁,2000(2):29-30.

Analysis of the Guide fittings for the Continuous Casting and Rolling M achine

HU Yan-hong

(Shanghai Electric Cable Research Institute,Shanghai200093,China)

Guide fittings of the rollingmills of the continuous casting and rollingmachine is elaborated about its designing and applying in the aluminum continuous casting and rollingmachine with 13 rollingmills andø8mm rod.

continuous casting and rolling production line;rollingmachine;guide fittings

TM205

:A

:1672-6901(2016)06-0033-03

2016-05-27

胡彦红(1982-)女,工程师.

作者地址:上海市军工路1000号[200093].