现代转矩转速传感器在电机能效测试应用中的技术

唐海松, 陈亦新, 倪立新

(1. 上海理工大学,上海 200093;

2. 上海电器科学研究所[集团]有限公司,上海 200063)

现代转矩转速传感器在电机能效测试应用中的技术

唐海松1,陈亦新2,倪立新2

(1. 上海理工大学,上海200093;

2. 上海电器科学研究所[集团]有限公司,上海200063)

摘要:主要研究如何运用HBM高精度转矩转速传感器来测量电机的效率。介绍了转矩转速的测量原理,转矩转速传感器的工装方法及其数据采集系统。结合具体实例,得出了现代高精度转矩转速传感器在不确定度、抗干扰等方面的优势等结论。

关键词:传感器; 转矩; 转速; 电机; 效率; 测量

0引言

高效三相异步电动机的推广和应用,受到全世界的高度关注,而三相异步电动机效率的准确测量,也同样受到全世界电机检测技术领域的高度重视。按照IEC 60034-2标准以及世界公认的三相异步电动机效率检测方法,是采用低不确定度B法,即测量输入-输出功率的损耗分析法。此测试方法中的核心检测装置是电功率测量仪和测功机,而随着电子技术、材料技术以及信息技术的高速发展,测量电机轴输出功率用的测功机,现在已广泛采用转矩-转速传感器系统,尤其是大功率电机效率检测都采用这种测量系统,其核心就是转矩-转速传感器。

1国际标准推荐三相异步电动机采用低不确定度效率测量方法的分析

1.1电机效率的计算方法

电机效率,就是以同一单位表示的输出功率P2与输入功率P1的比值,用百分数表示。当已知输入功率P1,总损耗PT和输出功率P2中三个变量中的两个,就能求出电机效率η(%),具体关系如下:

(1)

P2=P1-PT

(2)

由以上两式可以得到电机效率的第二种表示方法:

(3)

对高效电机的效率,目前普遍采用输入输出功率的损耗分析法,即B法进行测试。此试验方法主要依据标准IEC60034-2-1、IEEE112以及GB 1032。该测试方法的核心是对测量输出功率的转矩转速传感器的精度要求高。

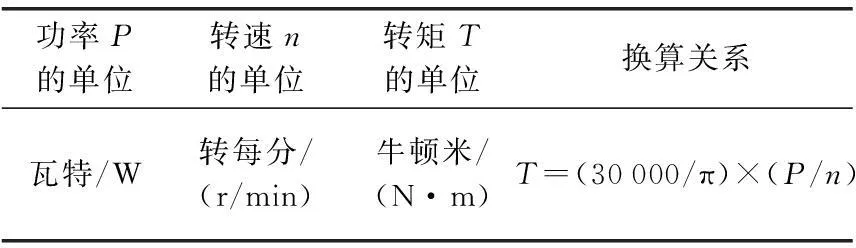

转矩转速与功率之间的关系如表1所示。

表1 转矩转速与功率之间的关系

1.2电机效率B法测试的机理

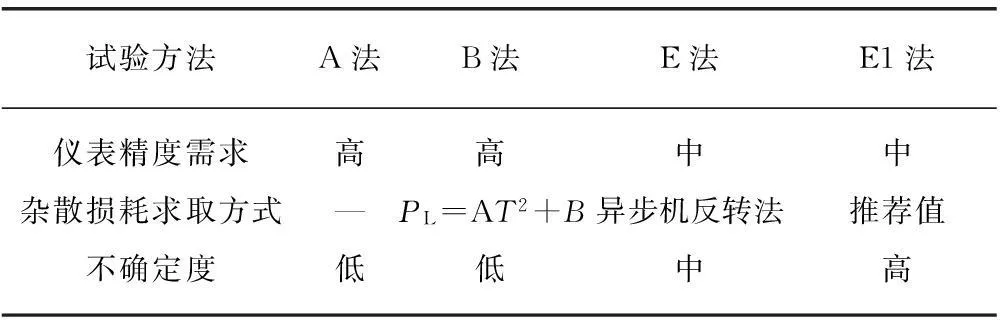

GB/T 1032—2012中所述B法是一种结合了A法和E法的综合试验方法,相比A法和E法,其试验原理更加科学、合理,测试结果更加准确。

电机B法试验主要包括额定负载热试验、负载特性试验和空载试验等。[1]介绍B法之前有必要先分析介绍A法和E法。

优点: 计算简便。

缺点: 对转矩测试的精度要求高。

E法和E1法是“损耗分析法”,不需要安装转矩传感器。试验时测取被试电机的输入电量及转速。通过各种方式求取被试电机的损耗,比如: 空载试验→PFe、Pfw;负载试验→Pcu1、Pcu2;PS是根据电机反转法(E法)或推荐值法(E1法)求得。将P1-ΣP,推算出P2。

优点: 安装方便,对设备要求低。

缺点: 不确定度高。

B法综合了上述两种试验的特点,整个试验计算过程可以分为2个部分: 修正前和修正后,这里的“修正”是指对杂散损耗PS的修正。修正前的试验计算过程,相当于A法,根据转矩转速传感器测得的电机轴头输出机械能,推算出被试电机的输出功率Pmech。依据P1、Pcu1、Pcu2、PFe、Pfw,计算得到剩余损耗PL,并作PL=f(T2)一次曲线: PL=AT2+B。通过该曲线上PL值的位置分布及截距B,可分析出本次试验的结果准确性。PL线性越好,相关系数越接近1,则试验结果越准确。PL存在跳点现象,则相关系数小。当相关系数<0.95,则可认为本次试验中的读数已存在失真,试验无效。此外,截距B值越小,则试验的结果越准确。

B法试验中认为,当电机没有转矩输出时,不存在负载杂散损耗。故将PL曲线中的截距值去除后,得到新的一次曲线PS=AT2。最后根据试验时测得的T,代入该一次公式并求得各个负载试验点相对应的PS值。

修正后部分相当于一个损耗分析法,将被试机的各种损耗折算到基准工作温度并汇总后,与输入功率P1相减,得到P2并求得效率η。

优点: 不确定度低;

缺点: 对试验仪表的精度要求高,计算分析过程比较繁琐。

如表2所示,各种电机效率测试方法的比较。

表2 电机效率测试方法比较

2以HBM传感器为典型设备分析

2.1电机转矩的测量方法

测量转矩的方法,按照测量原理,可以分为[2]:

(1) 平衡力法,又称反力法。即利用平衡转矩M0去平衡被测转矩M,从而求得M的方法。在此不详细介绍。

(2) 传递法,又称扭轴法。所谓传递法就是根据弹性元件在传递扭矩时所产生物理参数的变化(变形、应力或应变)来测量转矩的方法。它利用弹性体把转矩先转换成角位移,再由角位移转换成电信号输出来。测量转矩时弹性元件通常是扭轴。

把扭转轴连接在驱动源和负载之间,扭转轴就会产生扭矩,产生的扭矩角为

(4)

式中:φ——扭转轴的扭转角;

l——扭转轴长;

G——扭转轴材料的切变模量,Pa;

D——扭转轴直径;

M——转矩。

(5)

(6)

(7)

式中:ε——应变片产生的应变量。

当扭转轴的参数固定时,转矩对扭转轴作用时,生产的扭矩角或应力、应变与转矩成正比例关系。所以,只要测得转矩转角或应力、应变,便可以知道转矩的大小了。

(3) 能量转换法。能量转换法就是根据能量守恒定律来测量力矩的一种方法。此处不详细介绍。

2.2传统的磁电式传感器

传统的磁电式传感器的检测元件部分由永久磁铁、感应线圈和铁心组成。[3]齿轮的齿顶与磁芯之间有一小的空气间隙,永久磁铁产生的磁力线与齿形圆盘铰链,当齿形圆盘旋转时,圆盘的齿凹凸引起磁路气隙的变化,从而磁通量也发生了改变,在线圈中感应出交流电动势。该电压的频率就等于圆盘上的齿数与转数的乘积。当转轴空载转动的时候,两个磁电式传感器输出的信号电压为U1,U2。信号的频率随着转速的变化而变化,但是两个信号的相位差保持不变,初始相位差ψ0为一常数。当转轴传递转矩而产生扭矩的变形时,扭矩两端的信号圆盘产生相对转角θ,使两磁电式传感器的输出信号电压在相位上相对的改变了Δψ角度,即产生的附加相位差。此时信号的相位差Δψ与弹性轴的扭矩角θ之间的关系为:

Δφ=Z·θ

(8)

(9)

式中:N——线圈匝数;

磁通量的变化率和转速n和齿数Z及齿形有关。磁电式传感器的输出电压均方根与信号齿轮的齿顶线速度v成正比例关系,与齿轮同磁芯间隔δ成反比例关系。因此减少与齿轮同磁芯间隔δ可以提高灵敏度。但如果δ过小,因为磁吸引力的影响而产生测量误差。

这种方法精度可以达到±0.2%。测量精度可以高达±(0.2~0.1)%,转速分档达0~1500~6000r/min,测量范围一般为0.2~100000N·m。这种电磁式传感器广泛用于以下场合:

(1) 发动机的台架试验;

(2) 电机扭矩及转速的测量;

(3) 减速机、变压器扭矩及转速的测量;

(4) 风机扭矩和转速的测量;

(5) 各种旋转机械扭矩和转速的测试。

2.3电机转速的测试原理

转速传感器按其变换方式分为机械式、电磁式、光电式和频闪式。按照检测对象可以分为整合式和非整合式。

下面简单介绍磁电式传感器和光电式传感器。

(1) 磁电式转速传感器。主要由永久磁铁、线圈和磁盘等组成。[3]在永久磁铁组成的磁路中,如果改变磁阻的大小,则磁通量随之而改变。磁路通过感应线圈,当磁通量发生突变时,感应出一定幅度的脉冲电动势,该脉冲电动势的频率就等于磁阻变化的频率。为了使气隙发生变化,在待测的轴上安装一个由软磁材料做成的齿盘。当待测轴转动时,齿盘也跟随着转动,齿盘中的齿和齿间隙交替通过永久磁铁的磁场,从而磁路的磁阻发生了变化,使得铁心中的磁通量突变,在线圈内产生一个脉冲电动势,其频率跟待测转轴的转速成正比。线圈所产生的感应电动势的频率f:

(10)

式中:f——频率,Hz;

n——转速,r/min;

z——齿轮的齿数。

由式(10)可知,只要测量出频率f,就可以得到被测的转速。

(2) 光电式传感器。主要有直射式光电转速传感器、反射式光电转速传感器、电涡流式转速传感器和霍尔式转速传感器。[3]下面就介绍直射式光电转速传感器。

直射式光电转速传感器由开孔圆盘、光源、光敏元件及缝隙板等组成的。开孔圆盘的输入轴与被测轴相连接而成,光源发出的光通过开孔圆盘和缝隙板照射到光敏元件上被光敏元件所接收,再将光信号转换成电信号输出。开孔圆盘上有很多小孔,开孔圆盘旋转一周,光敏元件输出的电脉冲的个数等于圆盘的开孔数,故可通过测量光敏元件输出的脉冲频率得出被测转速,即:

(11)

式中:n——转速;

N——圆盘开孔数;

f——脉冲频率。

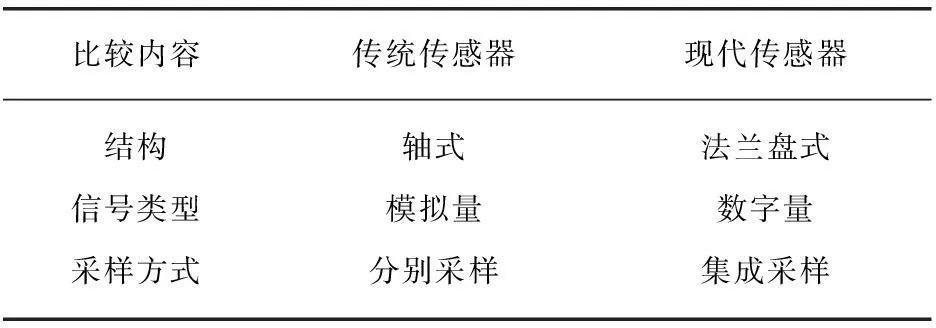

2.4传统与现代的转矩转速传感器比较

传统的转速转矩传感器是根据磁电转换和相位差原理制成的,发展到如今的以应变式传感器为核心的测试系统和工作平台。其HBM转矩转速传感器具有外形薄、抗横向力、轴向力和弯矩能力强,允许交替振幅量高,传感器通过法兰连接,通过检测、传输、处理、储存、打印报表于一体,提高了检测精度与效率,如表3所示。

表3 传统传感器与现代传感器比较

如图1所示的T10F扭矩法兰传感器是第一款扭矩法兰,采用测量剪应力替代扭矩应力对扭矩进行测量。其紧凑的设计占空间小;高侧向的防护允许连接轴直接与法兰连接,无须其他支撑轴,并且可以承受更高的动态负载;其极高的抗扭刚性消除了扭矩的共振。由于扭矩测量法兰工作不依据轴承和滑环,因此完全免维护。

图1 T10F扭矩法兰传感器

2.5HBM传感器的工装方式

(1) 双轴悬挂式。图2所示为双轴悬挂式结构。其在转矩转速传感器两侧都有轴承结构支撑,输出轴伸通过联轴器与被试机及负载机相连。这种结构虽然简单,但运行稳定性高,结构牢固可靠。

图2 双轴悬挂式

(2) 单边悬挂式。图3所示为单边悬挂式结构。其与双边悬挂式相比,由双轴承在两侧支撑传感器改为轴承座支撑转轴,将转矩转速传感器安装在转轴的一端。这种结构首先易于安装和拆卸,便于日常的计量和维护工作。其次在这种结构下,支撑轴承产生的机械损耗集中于传感器一侧便于试验分离,提高了试验的准确度。

图3 单边悬挂式

(3) 法兰悬挂式。图4所示为法兰悬挂式结构。其通过特制的工装结构将转矩转速传感器安装在负载机的传动轴上,传感器再通过联轴器与被试机柔性连接。该结构极大简化了安装的工作量,无需特制的轴承底座,不仅减少了工装成本和安装空间,还减少了由于轴承损耗而产生的设备不稳定性。将负载机改装成测功机,无轴承产生的机械损耗更进一步提升了试验结果的准确度。该连接方式已经被各大试验室广泛采用。

图4 法兰悬挂式1

2.6以HBM新型传感器为例的电机测试系统

2.6.1测试系统原理图

电机测试系统图如图5所示。电参数的测量直接经过Norma 5000传到PC机,而被试机通过T-n传感器,再经过MP01和MP60的数据采集输入到PC机。T-n传感器的另一端则连接到负载电机上。

图5 电机测试系统图

2.6.2HBM传感器的数据采集

HBM转矩转速传感器主要通过与HBM PME工业放大器、MGCplus性能高,可升级并可配置的数据采集系统、QuantumX数据采集系统与PMXHE数据采集和控制系统和NORMA 5000电参数仪的组合等数据采集系统连接,从而实现对电机转速和转矩采集。

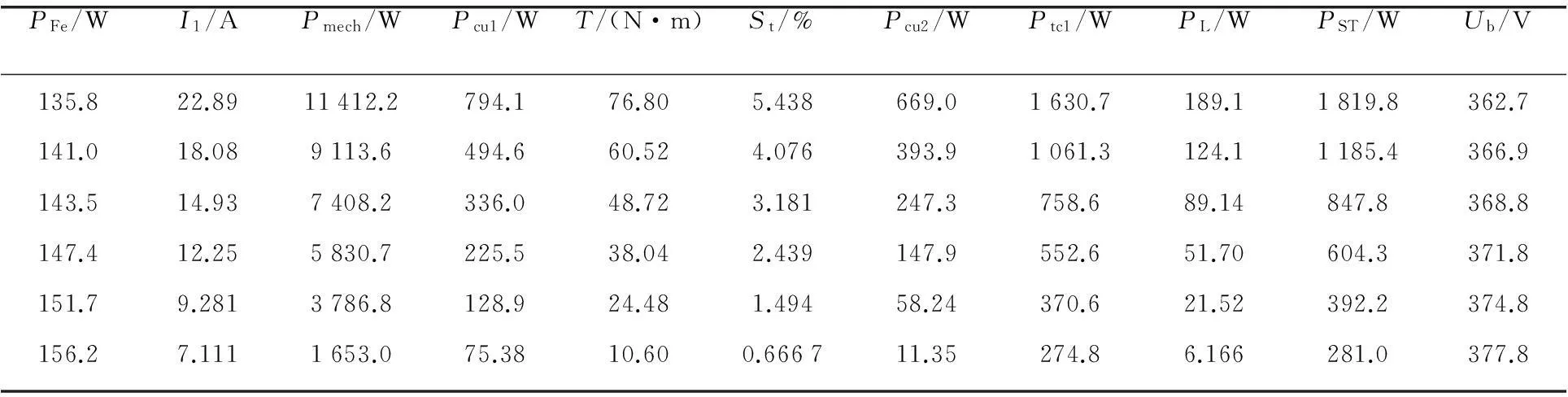

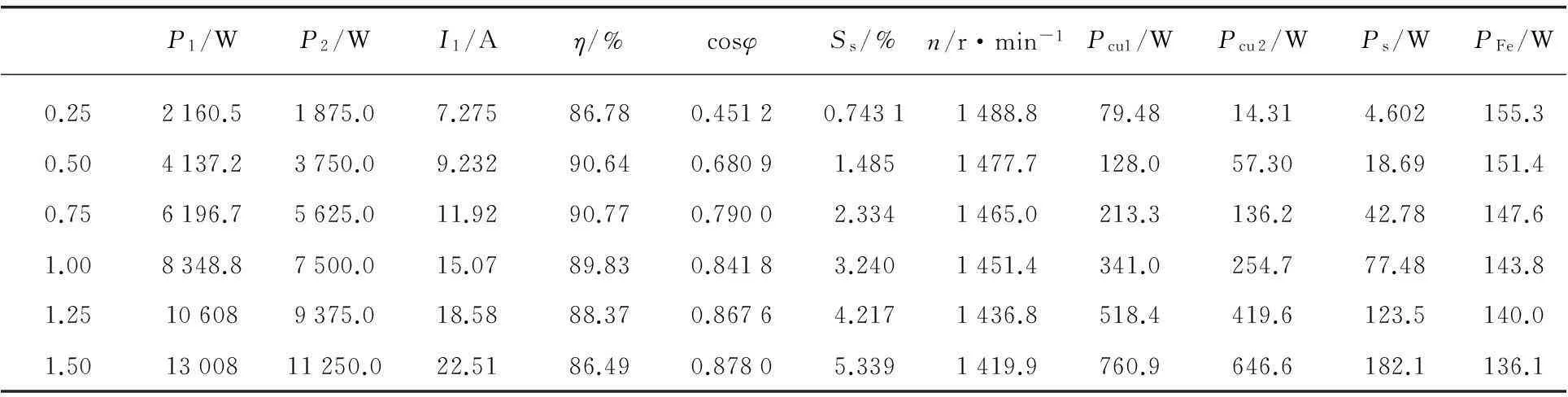

3检测实例及数据分析

以一台7.5kW 4极三相异步电动机,进行负载特性及效率测试为例,测试数据整理如表4所示,电机各负载点各项损耗及效率分析计算如表5所示。

表4 实测数据

注:Pfw=31.82W;相关系数: 0.9978;斜率: 0.0318;截距: 5.543

表5 电机各负载点各项损耗及效率分析计算

注:RN=0.9989Ω;θw(℃)=78.2℃;Rs=1.0012Ω;Θs=78.9℃

4技术展望

4.1功能多样化

在传统测量系统中由于技术的限制,各台仪器设备的测量对象是单一的。基于电参数测量仪能够采集特定模式的转矩转速信号,目前的测试系统已经能够简化。将来的测试系统基于传感器技术的提升,将进一步扩展测量功能的整合。在简化操作的同时,保持大量数据采样的同步性,并且为后续继续发展打下基础。

4.2测量及控制的网络化

由于测量系统已经具有完善的通信功能,在高速网络平台的支持下,可将测量系统采集到的大量数据信息,通过网络平台即时发布。设计一个通信软件平台,注册的用户可根据自己帐号被授权的等级,登录到不同的界面。在不同的地点,同时获得授权范围内的即时的采样结果,甚至通过网络,对试验系统进行参数设置和维护。

4.3便携式试验平台

基于测试系统对测量功能的高度整合,可以将试验系统、视频摄像系统、通信控制系统整合在一个旅行箱内。现场试验时,只要将经检查过的便携式试验平台发送到试验现场,由现场工作人员对测量单元、摄像头、通信系统进行快速组装。认证人员只需在远程,登陆通信软件平台检查现场试验采样数据信息,通过在指定位置安装的摄像头监视现场情况,随时指挥现场工作人员的试验进程。这样即可大大缩短试验周期,同时避免了现场试验条件各不相同的情况。

【参 考 文 献】

[1]GB/T 1032—2012三相异步电动机试验方法[S].2012.

[2]武建文,李德成.电机现代测试技术[M].北京: 机械工业出版社,2005.

[3]陶红艳,余成波.传感器与现代检测技术[M].北京: 清华大学出版社,2008.

Modern Torque and Speed Sensor in the

Application of Motor Efficiency Test

TANGHaisong1,CHENYixin2,NILixin

(1. University of Shanghai for Science & Technology, Shanghai, 200093, China;

2. Shanghai Electrical Appliance Research Institute (Group) Co., Ltd., Shanghai 200063, China)

Abstract:Mainly studied how to measure the efficiency of the motor by using the HBM high precision torque and speed sensor. The principle of measurement in torque and speed were Introduced. Besides, the ways of fixing the torque and rotational speed sensor and data acquisition system were also covered. Comparing with the traditional torque and speed sensor, the HBM high precision torque and speed sensor takes advantage in low uncertainty level, anti-interference and so on through the motor testing.

Key words:sensor; torque; speed; motors; efficiency; measurement; low uncertainty

收稿日期:2015-12-11

中图分类号:TM 306

文献标志码:A

文章编号:1673-6540(2016)01- 0095- 06

作者简介:唐海松(1989—),硕士研究生,研究方向为电力电子和电机检测技术。