Moldflow在安全帽注塑成型工艺设计中的应用

黄永程,杨斌,王鹏程,李俏

(广东理工学院,广东肇庆526100)

Moldflow在安全帽注塑成型工艺设计中的应用

黄永程,杨斌,王鹏程,李俏

(广东理工学院,广东肇庆526100)

随着高分子材料的发展,注塑产品的应用范围越来越广泛,这对注塑成型工艺要求也越来越高,尤其是注塑成型薄壁、曲面、强度等要求较高的产品,除了保证其使用要求外还需要其美观。安全帽质量的好坏直接关系到工地员工的生命。因此,针对合理的注塑成型工艺在安全帽制品成型中的重要性,利用M oldflow软件,通过调整注射时间、熔料温度、模具温度、保压压力等注塑工艺参数来制定恰当成型工艺的方法,从而获得最佳成型工艺参数,进而保证安全帽的质量。

高分子材料;成型工艺;M old flow;注塑工艺参数

塑料制品的主要成型方法是注塑成型加工,而注塑成型的种类越来越多,产品的质量和精度越来越高,这对设计人员提出了更高的要求。传统的模具设计技术很大程度上是靠理论和设计师实际经验积累相结合,所以传统方法使开发周期长、精度低和容易造成材料浪费等问题,这势必会增加生产成本[1]。CAE技术提供了从制品设计到生产以及后续的完整解决方案,极大地缩短了产品开发周期,降低了生产成本[2,3]。本文通过调整注射时间、熔料温度、模具温度、保压压力等注塑工艺参数来制定恰当成型工艺的方法,进而获得最佳成型工艺参数,保证安全帽的质量,提高生产效率。

1基于Mold flow的注塑成型工艺

Moldflow软件是Moldflow公司的系列产品,该公司一直主导CAE软件市场,用户可以通过Moldflow软件实现对材料的选择、制品的形状结构、模具设计及成型工艺参数进行优化,最常用MPI进行注塑过程模拟,从而得到最佳的浇口位置和数量,合理的冷却系统和流道,并对浇口尺寸、型腔尺寸、冷却系统尺寸和流道尺寸进行优化,还可对注塑成型工艺参数进行优化[4-6]。

1.1 几何建模

本文分析的安全帽是在Pro/E中建好实体模型并另存为IGS格式anquanmao.igs,导入Moldflow CAD Doctor查看是否有缺失部分,经过修改后的模型另存为anquanmao_out,后导入到Moldflow软件中进行分析。

1.2 网格划分

Moldflow软件能根据实体模型自动地生成网格,其边长值取决于制件厚度,一般为制件厚度的1.5~2倍,为了使分析精度更准确,该制品厚度为3mm,网络边长取6 mm,经过多次修改,最终修改后的网格统计和网格划分模型如图1所示。

图1 网格统计和网格划分模型

1.3 浇口位置的确定

选用PP作为分析材料,该原料选用Generic Default生产的PP系列材料,牌号为Generic PP,浇口位置分析结果如图2所示。其中中心圈起处部位即为较佳浇口区域,最佳浇口节点为N4481,采用在节点处设置单浇口作为本次分析的浇口设置方案。

图2 最佳浇口区域

2注塑成型工艺分析

Moldflow依据材料的选取推荐的初始注塑条件,具体为熔料温度250℃、模具温度60℃、注塑时间1 s、保压时间10 s,其它采取自动。本次分析采用Moldflow软件推荐值前后的值来分析各个成型工艺参数的变化对安全帽成型质量的影响,进而得出较为合理的成型工艺参数。

(1)注射时间的分析

由表1、表2的数据可知:当注射时间设定为1.5 s时,注射时达到的最高温度、容积收缩率和缩痕指数与前两者差别不大,最大压力、最大剪应力和最大剪应变率都比前两者小,最大合模力,平均速度和残余应力也最小,所以选择注射时间为1.5 s较为恰当。

表1 注射时间对充模阶段影响

表2 注射时间对保压阶段影响

(2)熔料温度的分析

由表3、表4的数据可知:当熔料温度设定为255℃时,注射时达到的最高温度、容积收缩率和缩痕指数和前两者差别不大,最大压力、最大剪应力和最大剪应变率均最小强度比前两者高,当温度为255℃时残余应力最小,所以选择255℃作为熔料温度较为恰当。

表3 熔料温度对充模阶段影响

表4 熔料温度对保压阶段影响

(3)模具温度的分析

由表5,表6的数据可知:当模具温度设定为70℃时最大剪应力、最大剪应变率、平均速度和容积收缩率都相差不大,最大压力、最大合模力和残余应力最小,所以选择70℃作为模具温度较为恰当。

表5 模具温度对充模阶段影响

表6 模具温度对保压阶段影响

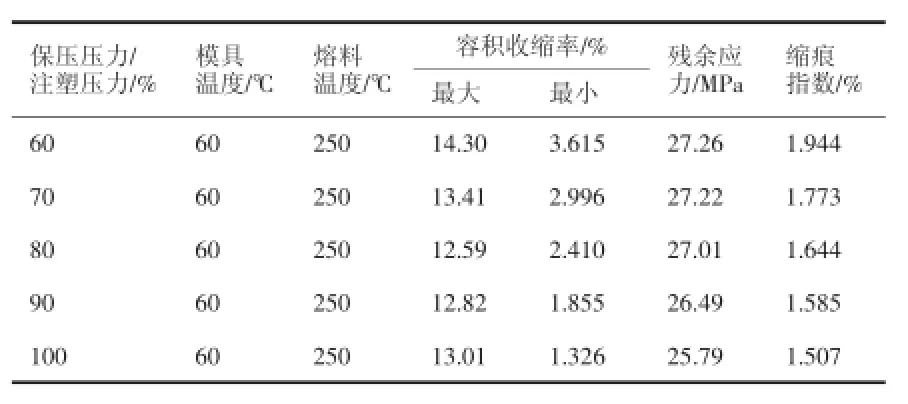

(4)保压压力的分析

由表7的数据可知:当保压压力为注塑压力的80%时最大容积收缩率达到最小,和100%时的最大容积收缩率相差不大,且当保压压力和注塑压力相等时可以使产品尺寸稳定及力学性能较好,当保压压力设定为注射压力的100%时,残余应力和缩痕指数最小,该产品的强度高,所以设定保压压力与注射压力一致。

表7 保压压力对保压阶段影响

经分析可知各个参数对残余应力的影响趋势,在实际注塑成型过程中,对于制件质量的要求是多方面的,因此在找最优工艺参数时应使多方面要求都达到最佳,对于安全帽而言,要求表面光滑、没裂纹和残余应力最小。最后可以确定该制品比较合理的工艺参数是:注射时间1.5 s,模具温度70℃,熔料温度255℃,保压压力与注塑压力均为32MPa.

3结论

使用Moldflow软件对安全帽的工艺参数进行设计,可以在设计阶段找出未来产品可能出现的问题,避免了模具试制、修模等繁琐工作,从而提高了一次试模成功率,缩短了模具制造周期,大大降低了生产成本。当然各个成型工艺参数对于复杂制品成型质量的关系通常是有综合影响的。本次分析只是分析了各个参数单独变化对制品成型质量的影响关系,但是各个工艺参数综合变化对制品成型质量的影响分析较为复杂,有待进一步研究解决。

[1]李基洪,李轩.注塑成型技术问答[M].北京:机械工业出版社,2005.

[2]贾宸,高雨茁.基于CAE的保鲜盒注塑成型模拟与分析[J].塑料工业,2012(40):152-156.

[3]金敦水.电器壳盖的注塑模具设计[J].中原工学院学报,2012(02):68-70.

[4]贺华波,邓益民.Moldflow在塑料齿轮成型工艺设计中的应用[J].轻工机械,2007(05):60-65.

[5]陈艳霞,陈如香,昊盛金.Mold flow 2010完全自学与速查手册[M].北京:电子工业出版社,2010.

[6]蒋晓.Pro/ENGINEERWildfire 4.0中文版标准实例教程[M].北京:清华大学出版社,2010.

The Application ofMold flow in Injection Molding of the Helmet

HUANG Yong-cheng,YANG Bin,WANG Peng-cheng,LIQiao

(Guangdong Polytechnic College,Zhaoqing Guangdong 526100,China)

With the development of polymer materials,application scope and injection molding products more widely,the increasingly high requirements of injection molding technology,especially injection molding,surface strength,higher requirements of products,in addition to ensure the requirements also need its appearance.The quality of the safety helmet is directly related to the life of the workers in the field.Therefore,in view of the importance of injection molding products in reasonable safety capmolding,using the Moldflow software,by adjusting the injection time,melt temperature,mold temperature,maintaining appropriate and molding pressure of injection molding process parameters to themethod,the best process parameters,and ensure quality and safety cap.

polymermaterial;molding process;moldflow;injection molding process parameters

TQ320.52

B

1672-545X(2016)12-0075-03

2016-09-05

广东理工学院机械设计制造及其自动化专业综合改革试点项目(ZYGG2015001)

黄永程(1989-),男,安徽宿州人,硕士,助教,研究方向为数字化设计与制造;杨斌(1970-),男,辽宁抚顺人,硕士,主任,研究方向为自动控制。