直升机复合材料结构修理方法与验证技术研究

许大援

(中国直升机设计研究所,江西 景德镇 333001)

直升机复合材料结构修理方法与验证技术研究

许大援

(中国直升机设计研究所,江西 景德镇 333001)

分析了直升机复合材料结构产生损伤的机理,阐述了直升机复合材料结构缺陷及损伤的检测与评估方法,并以某型民用直升机复合材料蜂窝夹层结构修理为实例,讨论了损伤区域的确定、损伤机理的分析及修理原则,给出了修理方案,结果表明通过胶接挖补修补方法修理的结构达到承载能力大于外挂点最大挂载载荷的要求,并且注油30天后无渗油现象,说明用该修理方法能有效地封堵原渗油点,达到了修理的目的,满足某型民用直升机的使用要求。

复合材料;修理方法;蜂窝夹层;嵌入件;材料损伤。

0 引言

复合材料重量轻,性能优异,便于大面积整体成型。近年来,复合材料已经在直升机上得到广泛应用,不但用于操纵面和整流罩,而且也用于主承力结构,有效地减轻了直升机的结构重量,提高了直升机的战技性能。釆用先进复合材料的程度已成为衡量直升机是否先进的重要标志之ー。但是复合材料结构在生产过程中会存在生产缺陷,而且在使用过程中也不可避免地会遭受损伤。复合材料结构损伤的原因是多方面的,并且很难完全避免。这就要求研发人员在设计过程中充分考虑民用直升机交付后复合材料结构的可修复性。

为了保证直升机的安全使用,复合材料结构需要具有良好的性能,在出现损伤时必须及时修理以保证其处于良好的状态。结构损伤如不及时修理就会发展成较大的损伤,导致本来外场可以修理的结构损伤必须返厂修理。因此,及时、正确的修理可以最大限度地节省使用和维护费用。

本文以某型民用直升机为实例,对复合材料结构损伤区域的确定、修理方法进行了论述。

1 缺陷、损伤来源及其修理方法

缺陷通常是生产制造过程中产生的,如分层、脱胶、压陷、起皱、夹杂、富脂、贫脂、铺层方向不准、次序不对、重量超差等。损伤通常是加工和使用过程中产生的,有分层、脱胶、表面划伤、冲击损伤、战伤、裂纹等[1]。缺陷和损伤在实际生产制造和使用过程中都是无法完全避免的,若出现超标准的缺陷和损伤,将复合材料结构件报废,会造成巨大浪费,因此应对其进行正确的修理以满足生产和成本的需要。

在确定修理方案前,必须对复合材料结构进行彻底检查,对缺陷及损伤范围和程度做出正确的评估。检测后,可准确确定复合材料结构的损伤程度,再根据损伤情况进行损伤评估,确定具体的处理方法。在损伤评估中,通常遵循以下原则[2]:把靠得非常近的损伤区看作为一个损伤区;如果靠得非常近的两个损伤区跨越两个不同的损伤区域,则一般把它们看作为一个损伤区,并且,按照其中要求较高的修理区域的要求进行处理;如果一个损伤区跨越两个修理区域,则应该按照其中要求比较严格的修理区域的规定进行处理。

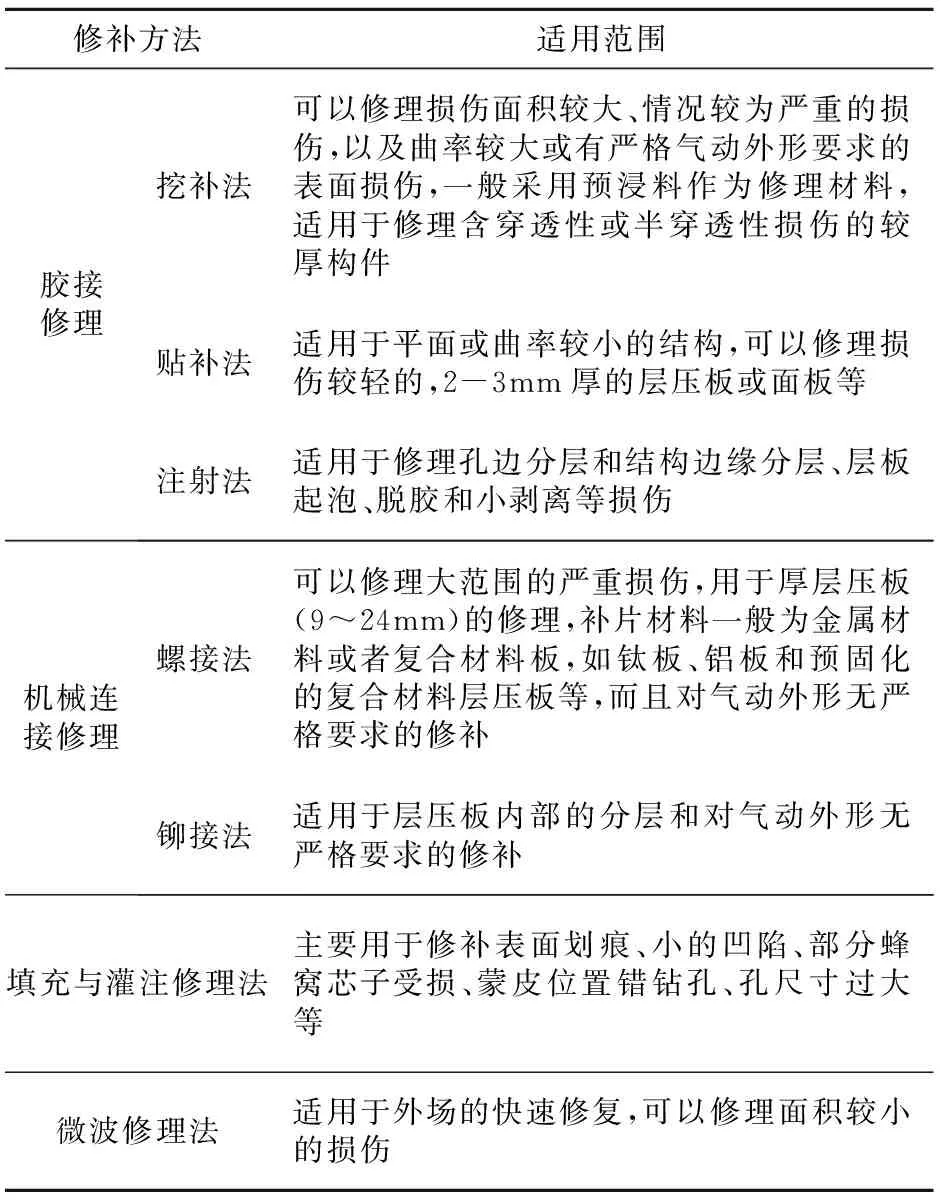

修理方法可分为四类:胶接修理方法、机械连接修理方法、填充与灌注修理法和微波修理法。胶接修理方法适用于修理比较大的损伤和缺陷,能最大限度地恢复产品结构强度和气动外形,增重少,载荷分布均匀,修理工艺比较复杂。机械连接修理方法主要优点在于操作简单,不需要冷藏和加热设备,对连接件表面处理的要求不高,施工快速,性能可靠,适用于外场修理。填充与灌注修理法通常在一些装饰性结构和受载较小的夹层结构上使用。微波修理法适用于复合材料制件与结构损伤的外场快速修复。表1列出了复合材料的主要修补方法及适用范围。

表1 复合材料的主要修补方法及适用范围

2 某型民用直升机的复合材料结构形式

某型民用直升机机身为碳纤维硬壳式结构设计,包括主变速箱、旋翼系统、电子盒及油箱。油箱装在机身中部两侧,油泵装在机身中部的前底端,同时在该位置留有空气出口。该直升机机身采用左右侧蒙皮和内部结构二次胶接而成,形成的空腔为油箱。结构形式采用的是隔离材料涂覆碳纤维复合材料中机身空腔内壁后,直接将机身空腔作为油箱使用。油箱舱由多块预制内外蒙皮拼接后胶接而成。由于直升机机身为碳纤维硬壳式结构,是全机主承力,直升机各部分结构载荷都经由机身处平衡,机身结构、受力非常复杂。

2.1 损伤区域结构分析

经目视和无损检查,确定该架直升机机身只有一个外挂测点镶嵌件处渗油。通过内窥镜、超声波检查及敲击进一步检查确认,渗油处结构为蜂窝夹层结构,如图1所示。

图1 直升机机身渗油处检测结果图

2.2 损伤原因分析

为进一步了解内部损伤情况,去除外面板和镶嵌件周边填料后,发现填料外周边蜂窝完好,蜂窝区无油渍或浸润痕迹。分析此镶嵌件在预埋过程中,内部铺布密封时对接缝没有密封好,存在工艺质量问题;另外,存在装拆任务设备时用力过大易导致填料产生局部裂纹,进而使得燃油从缝隙处渗出的问题。

3 某型民用直升机复合材料结构修理方法确定与验证

3.1 修理方法的确定与实施

根据修理原则和要求[3]:1)尽量保证结构的完整性,表面光滑、气动外形变化小,不影响外挂任务设备安装;2)不能降低原有的设计强度;3)要求增重小,减小对全机重心的影响;4)可操作性强。分析认为,考虑到修理区域损伤情况和修理可行性,将采用胶接修理法中的挖补修理法,该方法适用于修理含穿透性或半穿透性损伤的较厚的构件。修理时需要去掉一部分母体材料,以便形成斜面或台阶面,所以工艺比较复杂,但该方法可以保持原有的气动外形和结构强度,达到满意的修理效果。

修理方法的实施程序如下:

1) 表面清理:用丙酮、丁酮或三氯甲烷彻底清洗镶嵌件周边渗油修理区域;

2) 去除外面板:打磨掉镶嵌件渗油区域外表面铺层,保证剩余铺层无裂纹,周边光滑平整;

3) 去除填料:刮除镶嵌件周边蜂窝和填料,保证不损伤内表面铺层;

4) 填充新填料:用填料将镶嵌件周边填实;

5) 渗油试验验证30天;

6) 自制预浸料:在干碳布表面均匀涂刷常温胶;

7) 铺层:以镶嵌件螺纹孔为中心,去掉一部分母体材料,以便形成斜面,依次铺贴4层用胶浸润的碳布,每层半径递增10~15mm铺层;

8) 安装抽真空系统:在镶嵌件修理区域安装抽真空系统,并配合特制工装对修理区域进行加压;

9) 固化:在80℃±5℃的温度范围内用红外灯对修理区域进行加温固化。固化结束后,自然降温至室温释放真空压力,拆除特制工装和真空系统装置;

10) 检查:固化后检查修理区域的质量,完成修理区域的表面精加工;

11) 无损检测:对修理区域进行无损检查;

12) 喷漆交付使用。

3.2 修理方法验证

3.2.1 承载能力试验

根据修理区域损伤情况和修理可行性,采用挖补修理法。考虑到损伤区域为镶嵌件周边,修理时若去除镶嵌件周边铺层和填料后重新用新材料替代,可能会影响该处镶嵌件承载能力。为保证采用干碳布+胶的修理方案在修理后满足承载能力要求,在修理前需模拟该处结构形式进行强度试验[4],验证修理后承载能力满足该处镶嵌件挂点载荷要求。

3.2.2 试验件设计及加工

根据承载能力试验设计,模拟修理区域结构形式,新制12件复合材料试验件,包括12个镶嵌件。试验件按照修理方案进行加工,即先加工油箱舱壁板夹层结构试验件,然后在中心区按要求挖空,再预埋镶嵌件并铺设碳布。将新制的试验件进行拉伸与剪切试验,验证修理后的复合材料承载力。

1)拉伸试验

夹具与支持四边固支,对螺栓施加法向拉伸载荷,如图2所示。表2为拉伸试验的结果,图3为试验件拉伸破坏试验后的照片。图4为拉伸试验载荷变形曲线图。

图2 镶嵌件拉伸试验支持及加载示意图

序号试验类型第一峰值/(kN)最大峰值/(kN)最终破坏形式1拉伸破坏试验3.326.52内部破坏2拉伸破坏试验2.876.30内部破坏3拉伸破坏试验3.586.41内部破坏4拉伸破坏试验2.515.68内部破坏5拉伸破坏试验2.3611.14镶嵌件周边拉裂6拉伸破坏试验3.016.21镶嵌件最外层仿修补区域周边脱胶

图3 拉伸破坏试验后照片

2) 剪切试验

试验件一边夹持,在试验件单侧施加垂直于夹持边方向的载荷,如图5所示。表3为剪切试验的结果,图6为剪切破坏试验后的照片。图7为剪切试验载荷变形曲线图。

图4 1-6号件拉伸试验载荷变形曲线图

表3 剪切试验结果

序号试验类型第一峰值/(kN)最大峰值/(kN)最终破坏形式1剪切破坏试验3.4212.38内部破坏且夹具螺栓变形2剪切破坏试验1.3911.54夹具螺栓断裂3剪切破坏试验3.0213.35内部破坏且夹具螺栓变形4剪切破坏试验6.227.72内部破坏5剪切破坏试验4.847.59内部破坏6剪切破坏试验8.211.39夹具螺栓断裂

图7 1-6号件剪切试验载荷变形曲线图

3)试验分析和结论

使用载荷取第一峰值的最小值,破坏载荷取最大峰值的最小值。

拉伸:

P使用=min(3.32,2.87,3.58,2.51,

2.36,3.01)=2.36kN

剪切:

P破坏=min(6.52,6.30,6.41,5.68,

11.14,6.21)=5.68kN

P破坏=min(12.38,11.54,13.35,

7.72,7.59,11.39)=7.59kN

P使用=min(3.42,1.39,3.02,6.22,

4.84,8.2)=1.39kN

通过上述试验分析,使用载荷远远小于破坏载荷,该直升机镶嵌件修理后承载能力远大于外挂点最大挂载载荷25kg的要求。

3.3 渗油验证试验

为验证修理方案能否解决镶嵌件渗油的问题,在修理过程中重新填好新填料后,我们对中机身油箱进行了注油,放置30天后,未发现原中机身镶嵌件渗油区域及周边蜂窝区有油渗现象。

通过静态试验验证,注油后镶嵌件周边没有发生渗油的现象,说明镶嵌件安装处存在的渗油点,用填料填补后能够有效堵住。

4 结束语

本文对某型民用直升机出现的复合材料蜂窝夹层结构嵌入件区域的缺陷和损伤进行了分析,针对其缺陷类型和损伤机理确定了修理方法,通过承载能力模拟结构试验,验证了通过胶接修理法中的挖补法修理的结构达到了承载能力大于外挂点最大挂载载荷的要求,并根据注油试验30天后无渗油现象,证明用该修理方法能有效的封堵原渗油点,达到了修理的目的,满足某型民用直升机的使用要求。

复合材料结构在直升机上的应用越来越广泛,但也会出现缺陷和损伤,给直升机的使用和维护带来诸多不便。复合材料结构缺陷和损伤具有种类多、机理复杂等特点,给修理工作带来了巨大的挑战。通过对以往交付的民用直升机复合材料结构的修理,我国的复合材料结构缺陷及损伤检测和修理逐步走向正规化,一批懂技术、善修理的专业修理人员正在走向成熟。

[1] 牛春匀.实用飞机复合材料结构设计与制造[M].北京:航空工业出版社,2010.

[2] 中国航空研究院,编.复合材料结构设计手册[M]. 北京:航空工业出版社,2001.

[3] 陈绍杰.复合材料结构修理指南[M]. 北京:航空工业出版社,2001.

[4] 美国军用手册MIL-HDBK-17F.复合材料手册[Z].

Composite Material Structure Repairing Method & Technical Verification for Helicopter

XU Dayuan

(China Helicopter Research and Development Institute, Jingdezhen 333001, China)

This paper described the mechanism of damage caused by composite material structure, the inspection and evaluation method of composite material structure default and damage. Also it took X civil helicopter composite material honeycomb structure repair as an example ,discussing the definition of damaged area ,the analysis of damage mechanism & repairing principle and a repairing scheme was given out .The result indicated that the repaired structure by adding composite material on the surface could meet the requirement that its bearing capacity was greater than the maximum exterior hanging loads ,and no leakage occurrences after adding oil 30 days ,it meant that repairing by filling material could be effective to plug original leakage point ,reaching the goal of repairing & meeting the operational requirement for X civil helicopter.

composite;repair; material honeycomb;insert; material damage.

2015-09-16 作者简介:许大援(1986-),男,江西上饶人,本科,助理工程师,主要研究方向:先进复合材料设计与制造,低成本复合材料成型技术研究。

1673-1220(2016)01-058-05

V267+.46

A