直升机复合材料修理及湿热环境影响研究综述

李俊婷,马宝亮

(中航工业哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066)

直升机复合材料修理及湿热环境影响研究综述

李俊婷,马宝亮

(中航工业哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066)

随着纤维增强树脂基复合材料在直升机结构上应用的不断增加,复合材料修理技术已变得越来越重要。而且,直升机(尤其是海上飞行的直升机)的飞行环境特别复杂,环境因素特别是湿热环境会使复合材料的一些性能降低。综述了复合材料的修理技术,包括预浸料和湿法铺层修理及真空辅助树脂转移模塑成形(VARTM)补片修理;分析了湿热环境对复合材料修理的影响。

直升机;复合材料;修理;湿热环境

0 引言

由于纤维增强树脂基复合材料具有比强度高、比模量大、抗疲劳性能好、耐腐蚀性能优越等优点,在直升机上已获得了大量应用。H360、S-75、BK-117和V-22等直升机均大量采用了纤维增强树脂基复合材料,V-22“鱼鹰”的复合材料用量约为3000kg,占结构总重的45%左右,应用部位包括机身、机翼、尾翼的大部分结构以及发动机悬挂接头和叶片紧固装置。

众所周知,直升机复合材料结构的一个大的缺点是易受到低速冲击损伤,如鸟撞、工具掉落等。一旦损伤被确认,那么对于每一架直升机,就需要一个可靠的、经济的修理方法。树脂基复合材料结构的修理方法主要有机械连接、胶接及混合连接[1]。机械连接是航空工业中最常用的方法。但是,对于纤维增强树脂基复合材料而言,机械连接不是最适合的方法,因为钻孔将会切断纤维,降低复合材料性能,并且脆性基体会出现应力集中。另外,一些纤维增强复合材料会在连接件上产生电偶腐蚀,如碳纤维复合材料和铝合金连接件。

焊接一般被用于连接两个金属结构,但是,现在的航空工业对其已经有了新的发展,可以使用一种热塑性塑料(如Fortron PPS)实现两个树脂基复合材料结构的焊接。这项技术已经成功地应用于新的G650商务飞机上,但是它在疲劳载荷下的性能还没有完全弄清楚。

随着树脂基复合材料应用的不断扩大,胶接已经变得非常普遍。它们具有很多优点,如低的应力集中系数和好的抗疲劳性。失效保护能力的缺乏一直以来是胶接的一个主要问题,这阻止了它在航空结构关键件上的应用。尽管混合连接解决了这个问题,但是它牺牲了纯胶接的一些优点。

1 复合材料修理技术

选择复合材料补片而不选择金属补片,主要是因为复合材料补片提供了更好的结构完整性,并且更容易进行修理。而且,复合材料补片强度和刚度更大,节省重量和体积,防止裂纹起始和扩展,具有更好的疲劳性能,阻止腐蚀,对于复杂构型更易实施[2]。除了结构优势之外,复合材料补片还具有修理成本低的优势。

复合材料结构的修理方法有多种分类,如外场修理和工厂修理、无补片修理和有补片修理等,其中补片修理又包括预浸料修理和湿法修理等。

1.1 预浸料和湿法铺层修理

对于挖补而言,在预浸料修理中,首先是按照挖补型腔对预浸料进行切割,然后使用胶膜来制备补片,预浸料和胶膜通常都需要在温度非常低的冰箱里存储,以防止环境条件下的固化;在湿法修理中,干纤维织物通过浸渍工艺制备补片,树脂同时充当了胶黏剂。

从20世纪70年代开始,国外的学者就已经对复合材料修理开展了研究。现今,复合材料修理从先进的军用飞机到排水管都有应用。澳大利亚防卫科学和技术组织(DTO)[3]的航空研究实验室对复合材料修理进行了15年的试验。他们在战斗机上使用硼/环氧树脂补片,修理区包括:上翼蒙皮和钢翼轴组件。研究表明:被修理的复合材料结构、层压板或夹层结构,能够达到较高的修理后强度与原始强度比(在80%-100%之间)。然而,需要由经过高度训练的人员负责修理,以保证修理的一致性。Roh等人[1]表明:分别采用热压罐和真空固化进行的挖补修理的拉伸强度和层间剪切强度(ILSS)相同,这表明了外场设备上的这类修理的有效性。

Dehm等人[4]进行了类似的研究,比较了湿法铺层修理和预浸料修理技术。然而,预浸料修理的性能要比湿法铺层修理的性能好,但是不可能总是采用热压罐进行修理。研究发现:能够经受高温但是可以在室温固化的树脂是复合材料修理的重要需求。Moutier等人[5]对几种树脂开展了研究,以便对碳/马来酰亚胺结构进行外场修理。在进行了搭接剪切试验后,他们发现,所有的树脂都不能够满足所规定的要求。

在复合材料修理(如补片)中,失效常由出现在胶粘剂边缘的剥离应力所控制。因此,Sun等人[6]提出了单搭接。该设计的目的是消除边缘的剥离应力,并且将其转变为压应力。这种改进几乎使连接强度翻倍。Bhawesh等人[7]通过增加连接件改进了航空工业上常用的失效保护混合连接。这种改进激活了螺栓承载,使得连接更具有重量效率。

Liu等人[8]发现:对于修理,有一个最佳的补片厚度,当补片不是“太硬以致分离或太柔软以致沿孔边失效”时,就是最佳厚度。

计算仿真表现出了与上述的结果相同的结果。Gu等人[9]进行了一个数值仿真,使用了一个1层和4层的复合材料补片来修理一个单边v-开口Al7075-T6试样。研究表明:该修理将裂纹尖端(SIF)的应力强度因子从1/6降到了1/20,裂纹开口位移(CMOD)减少了80。

可见,这两种方法都需要固化,因此需要高温和压力来获得补片压实。而且,如果树脂体系的粘度低、固化温度低、固化时间短,那么挖补修理的制备成本低。然而,为了获得与母结构完全一致的修理补片,补片的材料选择将会依赖于母结构所使用的材料体系。

1.2 VARTM补片修理

国内外的统计资料表明,在航空器全寿命费用中,使用和维护保障费高达50%以上,在航空器大面积采用整体化复合材料结构后,其维护和修理问题变得更加突出。为此,国外的一些研究人员开始致力于复合材料的快速低成本修理技术的研究。

在2010年,珀德尤大学验证了一个外场级的VARTM(真空辅助树脂转移模塑成形)修理技术[10]。试验使用了直升机上的典型的夹层板结构。结果表明,该修理通过使用胶接的碳纤维补片恢复了夹层结构的完整性。

VARTM补片修理技术是为CH-53K重型直升机而开发的[10],该直升机是由西科斯基公司研制的。为了恢复复合材料结构的强度和完整性,该修理技术被设计成快速修理,并且使用的设备很少。

VARTM补片修理技术的补片增强材料主要是碳纤维织物。该技术使用真空辅助树脂转移模塑成形(VARTM)对树脂基复合材料进行修理。一层平纹织物放在被修理复合材料结构和碳纤维织物之间,以便给树脂流动提供空间[11]。

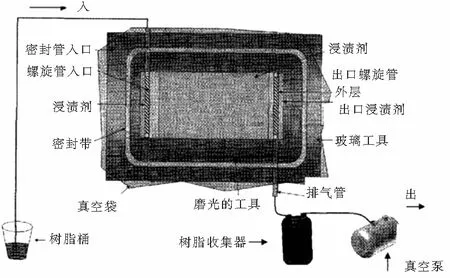

真空辅助树脂转移模塑成形技术是树脂转移模塑成形(RTM)技术的改进。树脂复合材料使用一个刚性模具进行成形,以便实现零件的几何构型。另一方面,大气压力通过真空袋将纤维压实。与其它的RTM工艺相比,该技术的优点是其所获得的纤维体积分数高(大约为60%或更高)。因此,使用该技术生产的零件的刚度将会更好。图1所示为VARTM工艺的示意图。

图1 VARTM 俯视图[12]

选择VARTM的原因是:与预浸料不同,原材料没有存放期限,这是因为树脂和固化剂还没有被混合,因此不需要冷藏库;另一方面,使用VARTM会比湿法铺层工艺产生更高、更均匀的纤维体积分数,因此使用该工艺会得到更高的力学性能。

到目前为止的研究结果已经表明,VARTM修理与预浸料修理的结构件性能一样。众所周知,在湿热环境下,复合材料性能会退化,因此,清楚地理解其影响对于评估修理方法是非常必要的。

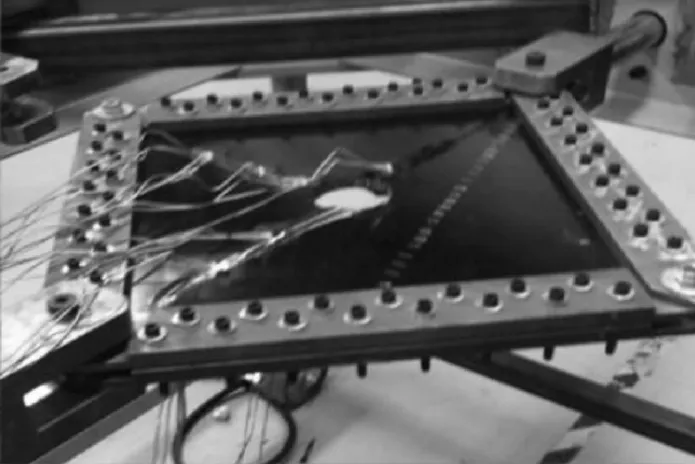

Coker等人[11]通过对能够代表CH-53K结构(见图2)的板的制造和测试验证了VARTM修理技术。

图2 被测试的CH-53K样件[11]

2 湿热环境对复合材料修理的影响

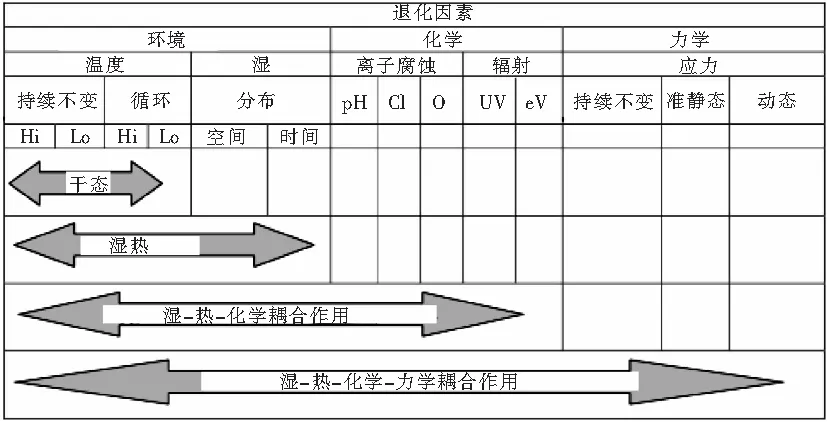

湿热环境会使复合材料的力学和热性能退化。这个现象背后的物理原因是热温度和吸湿对基体的影响。图3所示为复合材料的退化。

图3 退化因素总结[13]

研究表明:吸湿降低了基体的玻璃化温度Tg,产生了溶胀应力。这种现象与Tg附近的温度结合可能会是一个灾难性的结合。

Baker等人[14]使用挖补补片修理了F-18的垂直安定面,他们在热/湿中进行了四点弯曲试验,结果表明,失效均匀地出现在低温环境中测试的试样的失效应变的一半处。

研究表明,复合材料吸湿产生了溶胀诱导应力,在其它情况下通过软化释放应力。材料力学性能退化是一个与时间有关的过程。然而,Harper等人[15]表明,吸湿和解吸循环比单纯吸湿对复合材料的力学性能更有害。这是因为复合材料在干燥过程中出现拉伸应力,在一些情况下,它可能引起小的脱胶,这会在后面的吸湿和解吸循环中产生新的吸湿表面。Harper等人还总结了吸湿的影响:吸湿量或解吸量是环境湿度和温度的函数;如果吸湿量高,蠕变发生得更快;吸湿影响最大的力学性能是剪切和压缩强度。

环氧胶黏剂容易吸湿,因为它有吸引水分子的亲水基。对于一些聚合物和胶黏剂而言,吸收的水分可能成为增塑剂、溶剂或水解剂,如塑化和溶胀等一些影响是可逆的。胶黏剂在吸湿时的力学性能的降低,也会导致连接强度的降低。连接强度不会一直降低,而是会保持在一定水平上不变。Oudad等人[16]对60个老化的AdeckitA140拉伸试样进行了试验研究。这些试样被浸在了蒸馏水中,温度保持在30℃。结果表明:随着吸水量增加,胶黏剂的机械阻抗大幅度降低;浸泡时间对胶黏剂的力学性能有很大影响;在第一天的浸泡之后,胶黏剂的拉伸强度降低很大,在15天的浸泡之后,该降低率达到了58%;在这个时间之后,胶黏剂的拉伸强度几乎保持不变,因为吸水达到了饱和;在30天的浸泡之后,胶黏剂变为完全塑性,其塑性应变超过了25%。

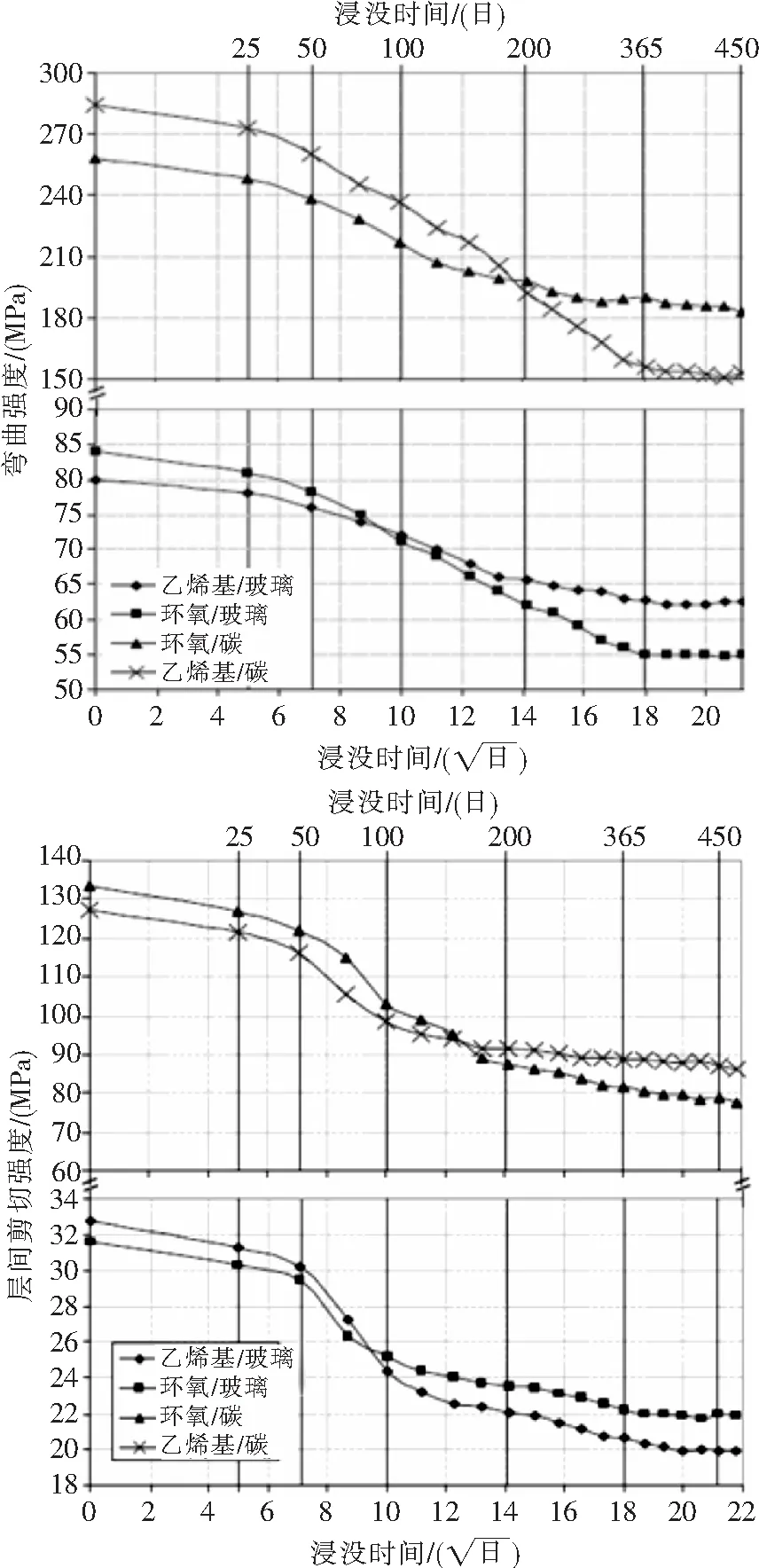

Murthy等人[17]研究了海上应用的玻璃纤维/环氧树脂、玻璃纤维/乙烯基酯、碳纤维/环氧树脂、碳纤维/乙烯基酯复合材料的盐水老化。研究发现(图4):乙烯基复合材料在与水有关的应用中优于环氧树脂体系,前者吸水更少。扩散系数和最大吸湿量如图4所示。

图4 海上应用的不同树脂体系吸湿试验结果[17]

不同力学性能如弯曲强度、层间剪切强度如图5所示[17]。最后,Murthy 等人通过SEM观察,发现了纤维/基体脱胶。

图5 左:弯曲强度,右:层间剪切强度[17]

Bradley等人[18]研究了7种不同复合材料在加压、有盐分的水里的吸湿。研究发现,与复合材料浸没在有盐分的水里或是在静水压力(3000 p.s.i.)下时相比,当复合材料浸没在纯水里时,基体会吸收更多的水,这是因为盐在复合材料表面的积聚减慢了扩散过程。另一方面,加压水被试样的体积下降而抵消。Liao等人[19]发现:E-玻璃/乙烯基脂复合材料在高温下的水吸收更快。然而,不久之后,其含水量甚至低于室温试样。

Deo等人[20]使用Fick理论模拟了环氧树脂基复合材料的吸湿,并根据Fick扩散理论将吸湿数据拟合为以下的方程:

式中:Mt是在任何指定的时间t的吸水量;Mm是平衡时的吸水量(饱和);k和n是常数;k指的是试样和水之间的交互作用,n指的是吸水方式。n=0.5,主要吸水方式是扩散;n>=1,主要吸水方式是毛细作用和基体内的微裂纹。

Elaldi等人[21]研究了挖补试样的吸湿。研究发现:修理试样比无损试样平均多吸收0.5%的水。其原因之一是挖补的孔隙率高。在搭接剪切试验中发现,湿法挖补的试样的拉伸强度仅分别降低了7%(70℃)和12%(100℃)。将这些强度值与使用热压罐固化修理的试样相比发现,最高的差异为10%,出现在干态/室温条件下。鉴于两个固化工艺的复杂水平和所需的设备,这个百分比值很低。

Moreno[10]对湿热环境对VARTM补片的力学性能影响进行了研究。结果表明,当温度达到树脂的玻璃化转变温度时(约110℃),胶层的拉伸模量和极限拉伸强度呈指数下降;胶层内吸湿量降低了修理的断裂韧性。

3 结论及展望

综上所述,随着复合材料在直升机上的应用的不断扩大,复合材料修理技术的研究创新将会非常重要,特别是快速及低成本修理技术的开发以及环境因素尤其是湿热环境对其的影响,将是直升机复合材料修理的重要研究方向。建议今后在以下几个方面开展深入研究:

1)常温存储、低温固化的复合材料体系;

2)热压罐外成型工艺和非传统固化技术;

3)复合材料修理结构在不同环境中如湿热、盐雾等的吸湿量;

4)吸湿量对复合材料修理结构力学性能的影响关系。

[1] Roh H S. Repair of composite structures, Aeronautics and Astronautics[D]. West Lafayette, Indiana: Purdue University, 2010.

[2] Albedah A, Bachir B B, Ouddad W, et al. Elasticplastic analysis of bonded composite repair in cracked aircraft structures[J]. JReinf Plast Compos, 2011, 30:66-72.

[3] Rutherford P, Berg S. Evaluation of boron/epoxy doublers for reinforcement of comercial aircraft metallic structures[R]. Boeing Company Report, March 1996.

[4] Dehm S, Wurzel D. Fast in-situ repair of aircraft panel components[J]. Journal of Aircraft,1989, 26(5): 476-481.

[5] Moutier J, Fois M, Picard C. Characterization of carbon/epoxy materials for structural repair of carbon/BMI structures[J]. Composites Part B: Engineering,2009, 40(1): 1-6.

[6] Sun C T, Zeng Q G. Novel design of a bonded lap joint[J]. AIAA Journal, 2001, 39(10): 1991-1996.

[7] Bhawesh K, Sun C T, Peng H W, et al. Adding additional load paths in a bonded/bolted hybrid joint[J]. Journal of Aircraft, 2010, 47(5): 1593-1598.

[8] Liu X, Wang G. Progressive failure analysis of bonded composite repair[J]. Composite Structures, 2007, 81(3): 331-340.

[9] Gu L X, Kasavajhala A, Zhao S. Finite element analysis of cracks in aging aircraft structures with bonded composite-patch repairs[J]. Composites Part B: Engineering, 2011, 42(3): 505-510.

[10] Moreno D F G. Environmental characterization of VARTM repair technology[D]. West Lafayette: Purdue University, 2012.

[11] Coker I, Pipes R B, Adams D, et al. Validation of VARTM patch repair for composite structures[D]. West Lafayette: Purdue University, (MS) 2010.

[12] Anupam D. VARTM process with some modifications[D]. Michigan: Michigan State University EAN 9781109026917, (MS) 2008.

[13] Chawla S A. Characterization and modeling of the effect of environmental degradation on flexural strength of carbon/epoxy composites[D]. The University of Alabama, 2009.

[14] Baker A, Chester R, Hugo G, et al. Scarf repairs to highly strained graphite/epoxy structure[J]. International Journal of Adhesion and Adhesives, 1999, 19(2-3): 161-171.

[15] Harper D, Weitsman Y. On the effects of environmental conditioning on residual stresses in composite laminates[J]. International Journal of Solids and Structures,1985, 21(8): 907-926.

[16] Oudad W, Madani K, Bachir B B, et al. Effect of humidity absorption by the adhesive on the performances ofbonded composite repairs in aircraft structures[J]. Compos Part B, 2012( 43):3419-3424.

[17] Narasimha M H, Sreejith M, Krishna M, et al. Seawater durability of epoxy/vinyl ester reinforced with 17 glass/carbon composites[J]. Journal of Reinforced Plastics and Composites, 2010, 29(10): 1491-1499 .

[18] Deo C, Acharya S K. Effect of moisture absorption on mechanical properties of chopped natural fiber reinforced epoxy composite[J]. Journal of reinforced plastics and composites, 2010, 29(16): 2513-2521.

[19] Grant T S, Bradley W L. The effect of the moisture absorption on the interfacial strength of polymeric matrix composites[J]. Journal of Material Science,1995, 30(21): 5537-5542.

[20] Liao K, Schultheisz C, Hunston D. Effects of environmental aging on the properties of pultruded GFRP[J]. Composites Part B: Engineering, 1999, 30(5): 485-493.

[21] Elaldi F, Elaldi P. A study on curing processes and environmental effects for rapid composite repair[J]. Journal of Reinforced Plastics and Composites,2011, 30(9): 749-755.

Review of Development of the Repair for Helicopter Composite Materials and Effects of Hydro-Thermal Environment

LI Junting, MA Baoliang

(AVIC Harbin Aircraft Industry Group Co., Ltd., Harbin 150066, China)

With the increasing application of fiber reinforced resin composite materials in helicopter structures, repair technology of composite materials has becoming more and more important. Moreover, the fly environments of helicopters are very complex, in particular the helicopter flying over the sea. Environment, especial hydro-thermal environment, will make some properties of the composite material degrade. This paper reviewed the repair technology, including prepreg, wet layup and VARTM(Vacuum Assisted ResinTransfer Molding)repair; effects of hydro-thermal environment on the repair, the aim of which was to provide a reference for the development of the repair technology for helicopter composite materials.

helicopter; composite material; repair; hydro-thermal environment

2016-05-06

李俊婷(1969-),女,黑龙江省青冈县人,本科,工程师,主要从事技术图书情报工作。

1673-1220(2016)04-064-05

V267+.46;V258

A