动车组牵引电动机传动端盖加工工艺研究和优化

李 超

(中车株洲电机有限公司 湖南 株洲 412001)

动车组牵引电动机传动端盖加工工艺研究和优化

李 超

(中车株洲电机有限公司 湖南 株洲 412001)

某动车组牵引电动机传动端盖加工过程极易产生超差变形,本文分析了其在加工过程中尺寸超差、形位公差不合格的内在原因,通过合理编排工艺过程来保证产品的质量。

牵引电动机;传动端盖;薄壁框架;超差

1 概述

1.1 电机及端盖特点概述

动车组牵引电动机的传动端盖是其重要零部件之一,是结构复杂、精度高的薄壁框架的盘形零件,且在加工工序间需要穿插焊接工序,加工过程中和加工后极易产生变形超差,所以控制其尺寸精度和形位公差的难度非常大。

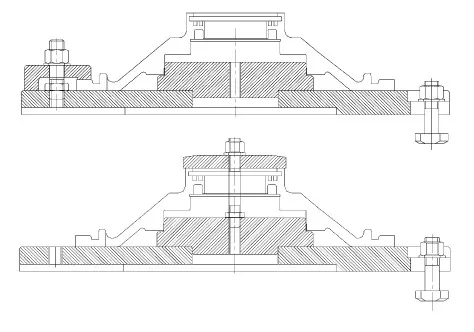

为满足牵引电动机轻量高效的要求,本端盖零件最大程度地去除了工件多余材料,采用镂空结构,即采用4条宽度不一、与定位面呈40°的筋板连接而成的镂空薄壁框架结构(见图1),工件厚度不足20 mm,加工过程中容易因工件装夹、工艺参数或工艺方法选择不当等造成零件变形;止口、轴承室等关键部位分列零件两侧,且该零件双止口、轴承室等关键部位的尺寸精度和形位公差等要求高,如何合理安排加工工序、选择正确的工艺方法,是该零件加工的最大难点。

1.2 初步工艺安排

经分析,此工件加工应遵循“加工精度低的部位和工序在前,加工精度高的部位和工序在后”的原则,同时遵循和焊接相关的工序提前的原则,以避免焊接带来的超差和变形。所以钻孔(通风孔、注油孔、传感器侧边安装孔)、铣储油槽和缺口、铣钻传感器处缺口和孔、铣钻传感器定位面和安装孔、钻安装孔、精车大小端(端盖正反面)、磨轴承室等工序应相继完成。

2 初步工艺的说明和分析

2.1 初步工艺说明

(1)根据工件的结构特点,储油槽和缺口的铣削加工采用三爪卡盘自动定心实现定位并夹紧,三爪卡盘紧固在立铣工作台上。经试制发现,铣削的储油槽和缺口质量波动较大,与轴承室的同轴度等形位公差时有超差、质量不稳定的现象。

(2)传感器处孔和缺口的加工在卧式加工中心完成,工件压紧在T型槽靠铁上,靠铁紧固在机床工作台上,靠铁上装有特制的定位棒用以定位工件,螺杆压板实现压紧。经试制加工发现,传感器定位块焊接、加工后时有超差现象,导致传感器安装时有偏差。

(3)本零件由9个部件焊接而成,分别为:工件主件、注油孔堵块2个、传感器堵块、加油管、大小盖板2块、传感器定位块、传感器导向管,而这些焊接件作用不同,分布在工件主件的加工面和非加工面。该零件的2个注油孔堵块、传感器堵块、2块风道盖板的焊接位置处于工件主件的非加工面,而加油管、传感器定位块、传感器导向管的焊接位置处于工件主件的加工面,为最大限度地减小焊接带来的变形,焊接工序应尽量提前。所以将非加工面的焊接设置为第1道工序,加工面的焊接工序设置为此处加工后的第1道工序。同时,为消除焊接对产品质量的影响,在最后一道焊接工序后,设置退火工序。

产品试制后发现,2块风道盖板焊接形成密闭空间的铁屑清理非常困难;退火工序使端盖大端面变形严重,焊接部位和孔道出现大量焊渣,都给后续加工带来困难。

(4)在安排精车工序时,由于该工件是薄壁镂空结构,直接采用三爪卡盘定位装夹加工时,三爪的径向夹紧力会导致工件产生少量的弹性变形,而当工件卸下、回弹后,本已加工合格的尺寸会发生很大变化。因此针对此工件设计制造了专门的正、反面车削模具,分别采用止口、轴承室的圆周面定位,4套螺杆、压板直接实现轴向压紧,最大程度地减小弹性变形的影响。

经上述精车工序安排,仍然出现了超差:双止口和轴承室的同轴度已达 0.07~0.1 mm,远远超过0.04 mm的同轴度要求。

图1 动车端盖结构图

2.2 初步工艺缺陷分析

(1)针对传动端盖试制时出现的储油槽质量问题,分析发现:由于前一道钻孔工序,即通风孔的加工导致了定位圆周面不规则(见图2),而此圆周面又作为后续储油槽铣钻工序的定位基准,当使用三爪卡盘直接夹持上述定位圆周面进行铣钻加工时,加工质量自然有波动,难以保证。

图2 油槽结构图

(2)对传感器部位加工工序的整体分析:在毛坯面上先铣钻传感器处孔和缺口,再车削定位面时会导致质量不稳。这是由于加工基准选择不当导致的超差:由于毛坯面尺寸公差较大,以毛坯面定位加工,会导致后续的端盖正、反面车削加工后传感器处缺口的深度以及传感器安装孔位置尺寸偏差较大,使得传感器导管、定位块焊接和后续铣钻工序后出现超差和传感器安装的偏差。同时,铣削产生的缺口致使后续产生断续车削,这也会对车削刀具产生不良影响。

(3)后续风孔加工时的铁屑会直接进入由2块风道盖板提前焊接形成的密闭空间,给清理铁屑造成了极大的困难。而加油管、传感器定位块等附属件的焊接位置处于端盖大端面上,为加工面,因此焊接工序在端面车削工序后进行。如果在此焊接工序后设置1道退火工序,会导致车削好的端面出现变形,此端面是后续车削工序的基准,这一基准的变形会给后续加工工序带来一系列的不良影响。

为实现贯穿注油孔的加工(见图3),堵块外围会被破坏,注油孔加工完成后,要对堵块外围孔口处进行焊接封堵处理,以生成封闭的油路。虽然孔口较小,但直接焊接封堵,会导致铁水流入油孔内腔后形成焊渣,焊渣难以清理并可能堵塞油路。

图3 注油孔结构图

(4) 分析发现:在原来的精车工序中,精车小端时,精车双止口和油槽分为2道工序来完成,即要实现轴向装夹,夹具位置、工件装夹部位不可避免地会与加工路径出现干涉,因而采用“止口部位装夹,加工油槽内孔”、“油槽内孔部位装夹,加工止口部位”2次装夹的方式来实现(见图4);上述做法虽然避免了干涉的影响,但2次装夹却使得加工定心、定位基准不重合,也直接导致了止口和轴承室同轴度等形位公差的超差。

图4 原车削工装结构图

3 工艺优化及效果

(1)对于工序间的矛盾,可以采用最简单高效的措施:即将储油槽铣削工序调整至钻孔工序前,以保证定位圆周面的规则性。工序调整后的合格率可达99.5%,此工序的调整保证了大批量生产产品的质量稳定性。另外,在使用数控设备铣削储油槽和缺口时,可同时给注油孔打上2 mm引孔,此引孔是注油孔加工工序的基准,保证了注油孔加工的质量。这一道工序不仅提升了产品质量的可靠性和效率,同时也避免了由于铣钻工序置前带来的刚性不足的问题。

(2)上述分析不难看出:应选择加工面为基准来加工,即在加工面上铣钻传感器处缺口和孔之前,完成定位面的加工,再以此定位面作为传感器处铣钻工序的基准面,通过提高基准面的精确性来保证后续工序质量,因此拆分原有的车削工序,并将车削定位面工序置于本工序前。按上述方法调整后,传感器处几乎再未出现超差现象,保证了该产品大批量生产的可靠性。同时避免了断续车削对刀具产生的不良后果。

(3)针对缺陷第1点,必须拆分并调整第1道焊接工序,即先将首道焊接工序拆分,将风道盖板的焊接安排至风孔加工后、其他机加工工序前,并在风孔加工后安排一道精整工序,以最大限度地去除加工铁屑,保证焊接部位的清洁。焊接工序初步拆分为3道:①焊堵块(两注油孔处、一传感器处);②焊盖板;③焊油管、传感器定位块、传感器导向管。

针对缺陷第2点,由于焊接的焊缝长度不是很长,而且本工件加工工序长,工序时间的自然时效即可释放大部分焊接热及其带来的变形影响,考虑去除退火工序,并严格控制焊接过程,使焊接面积最小化,将焊接热和产生的不良影响控制在最小。经试制发现,优化后的焊接工序对后续工序和产品质量的影响不是很大,依然符合设计图纸要求,因此采用“去除退火工序、控制焊接过程” 的优化措施。

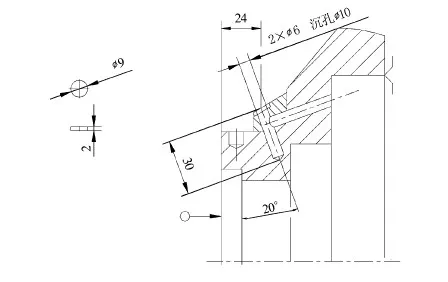

针对缺陷第3点,先优化堵块注油孔外孔口的结构,即采用一沉孔结构,具体是在ø6 mm的注油孔加工后,加工1个ø10 mm、深度为2 mm的沉孔,同时采用ø9 mm、厚度为4 mm的小盖板,在盖板放入沉孔的基础上进行焊接,消除上述铁水流入而产生焊渣的影响(见图5)。

图5 注油孔改进示意图

图6 车削改进示意图

(4)由上述分析可知,要保证产品质量,必须重新设计模具以实现工件的一次性装夹和加工。分析产品结构发现,可转产品结构劣势为优势,即充分利用该工件镂空结构的特点,压紧机构可从此镂空处伸出并压紧,压紧点选取较为厚实的工件背面;同时充分考虑数控设备的特征,选取更高转速的数控立车来加工。新的精车小端和止口夹具按如下思路设计:①模具定位面直接靠紧数控立车台面实现定位并采用T型螺栓来紧固模具;②采用4组等高的压紧螺杆、支撑螺杆、压板、螺母等压紧机构,螺杆旋紧在模具上,从镂空处伸出并实现工件的压紧(见图6)。如此,实现了工件的一次性轴向装夹和加工;③采用模具定位模芯外围面定心、模具端面定位,工件的定位面分别是 ø 198mm的内孔和大端面。 同时采用扭力扳手保证四处压紧力的一致性,并对车削参数进行调整优化(分步、小量高速车削),改善效果更为明显。

上述工艺优化措施避免了夹具位置、工件装夹部位与加工路径的干涉,实现了端盖小端储油槽内孔和止口的一次性装夹、加工,不仅保证了产品质量、消除了尺寸和形位公差超差,同时还提升了工作效率,降低了操作人员的劳动强度,工艺优化效果十分明显。

4 结束语

通过对上述端盖加工工艺的研究和优化,尺寸精度、形位公差超差等产品质量问题得到了极大的优化和改善,从根本上提升了产品质量,并为此后牵引电动机中此类端盖的加工提供了依据和参照。□

(编辑:缪 媚)

2095-5251(2016)05-0014-03

2016-01-18

李 超(1989-),男,本科学历,助理工程师,从事牵引电机研究及销售工作。

U262.42

B