锦屏二级水电站厂房吊顶施工技术

吴 梅

(中国葛洲坝集团第二工程有限公司,成都,610091)

锦屏二级水电站厂房吊顶施工技术

吴 梅

(中国葛洲坝集团第二工程有限公司,成都,610091)

在锦屏二级水电站厂房吊顶施工中,首次采用镀锌压型钢板作模板浇筑混凝土拱梁和肋板,并一次浇筑成型,无需外加支撑。本文主要介绍厂房吊顶施工技术,包括工艺流程、拱梁安装、吊顶混凝土施工等。

厂房吊顶 施工技术 锦屏二级水电站

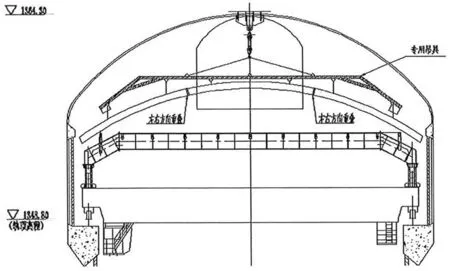

1 工程概况

锦屏二级水电站主厂房吊顶结构位于主厂房顶部,呈圆拱形,为现浇钢筋混凝土结构,主要由上下游两侧支撑梁柱结构、拱梁、吊顶锚杆及拉杆、混凝土肋板组成。主厂房吊顶长度320.4m,拱梁跨距27.1m,拱梁安装高程1355.2m~1359.53m,拱梁主要由骨架角钢、腹杆、焊接箍筋外包钢模板、拉杆等部分组成,共83榀,拱梁断面为400mm×500mm,每榀分3段制作,3段拱梁通过法兰连接。拱梁现场制作,拱梁外侧包一层3mm镀锌压制薄钢板,钢板焊接在角钢架上。拱梁上面铺设镀锌压型钢板,混凝土肋板下部为镀锌压型钢板具有模板功能,同时又具有美化和装饰吊顶结构的作用。压型钢板安装验收后,在上面绑扎钢筋,现浇12cm厚C30混凝土。

2 吊装方式及施工平台设计

2.1 吊装方式

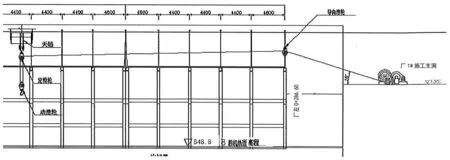

主厂房吊顶施工工期较长,安装间以机电设备为主,且场地有限,结合现场安装情况,吊顶安装将采用5t卷扬机作为主要吊装手段。5t卷扬机布置在进厂房交通洞上方厂1#施工支洞内,用12根M16×250mm膨胀螺栓与混凝土地面固定。同时以厂房顶部天锚作为主吊点,采用滑轮组导向。5t卷扬机布置见图1。

图1 5t卷扬机布置示意

2.2 施工平台设计

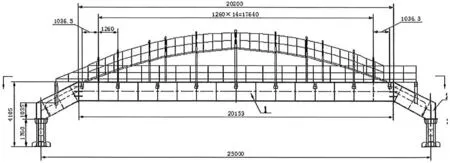

主厂房吊顶结构拱梁及混凝土肋板,距安装间混凝土底板约25m,距机组段底板约49m,距集水井底板77m,高度较高,根椐主厂房吊顶结构布置特点,考虑使用大、小桥机作为支撑平台,在桥机主梁上搭设型钢施工平台,进行拱梁及混凝土肋板施工。施工平台宽12m,长24m,覆盖整个桥机上方。施工平台主要由主梁、斜梁、立柱、主平台、延伸平台、斜梁平台、顶杆装置等部分组成,总重约60.8t。其结构见图2。

图2 桥机上施工平台示意

3 吊顶施工

3.1 施工顺序

主厂房吊顶结构拱梁及混凝土肋板施工顺序:先进行安装间段施工,然后按照从厂左向厂右的顺序依次施工,依次为集水井段、1#机组段~8#机组段、安装间段拱梁和混凝土肋板施工。

3.2 工艺流程

由于桥机主梁外缘宽7.35m,拱梁间距为4.4m,确定一榀拱梁进行一次安装,作为一个安装单元;一段肋板进行一次安装,作为一个安装单元。一个安装单元先进行拱梁钢结构安装,然后进行肋板安装,拱梁与肋板连接固定。拱梁安装时,必须边安装、边固定拉杆;肋板安装时,必须边安装、边固定肋板,最后焊接在拱梁上。

为充分利用桥机空闲时间,提高施工效率,加快施工进度,减小安全隐患,待拱梁和肋板安装一定长度后,再进行混凝土浇筑施工。混凝土浇筑考虑一个机组段吊顶结构为一个混凝土浇筑仓,结构缝按设计要求处理,由远而近进行施工。

主厂房吊顶结构拱梁及混凝土肋板施工工艺:拱梁与肋板加工、制作→桥机定位与施工平台搭设→拱梁安装与拉杆连接→肋板安装与固定→钢筋安装→模板、止水、埋件安装→仓位验收→混凝土浇筑→养护。

3.3 拱梁及压型钢板安装

3.3.1 拱梁吊装

拱梁采用5t卷扬机利用天锚吊装到施工平台托架上以待安装。吊装时将3节(1榀)用专用吊梁托架整体吊装,并将3节拱梁左右方向重叠放置,在吊具两端拴揽风绳,防止拱梁在空中自由旋转碰伤设备。安装到最后1榀拱梁时,可采用25t汽车吊分3节单独吊装,拱梁吊装到平台托架上后,采用导链临时固定,防止运输时滑移。拱梁吊装见图3。

图3 拱梁吊装示意

3.3.2 拱梁安装

(1)利用升降台车安装中间搭接段的吊杆,同时在吊杆上焊接吊环;

(2)用2台3t导链将拱梁中间节吊起,并调整中心、高程位置;

(3)根据中间节拱梁位置,确定两侧拱梁长度,修割配割余量;

(4)将中间节拱梁用导链抬高0.6m左右,留出两端拱梁安装位置,采用导链、顶杆调整就位两端拱梁;

(5)松3t导链,中间拱梁就位,连接节间螺栓;

(6)焊接吊杆螺栓,精确调整拱梁高程,加固焊接筋板等附件;

(7)降顶杆、松导链,安装镀锌钢板。

结构缝处两榀紧邻的拱梁安装时,在安装好第一榀后,安装油毡等附件,再安装第二榀拱梁。为了保证拱梁的稳定,在安装2榀拱梁后,要在2榀拱梁之间加固3个支撑,当压型钢板安装到部位时再拆除支撑。

3.3.3 压型钢板安装

吊顶结构肋板底部采用YX65-170-510镀锌压型钢板(Q235),厚度为1.4mm。安装前由测量队进行放线,保证压型钢板排列整齐。压型钢板安装时,做到“铺设一块,固定一块”,严禁采用“批量铺设,批量固定”的方式。压型钢板公母肋扣合处扣合紧密,按厂家要求连接或用铆钉固定,间距不大于30cm。压型钢板与岩锚梁的结合处进行折弯处理,用专用密封胶封堵,并用射钉固定牢靠,防止渗水。

3.4 吊顶混凝土施工

3.4.1 混凝土分仓

拱梁与压型钢板安装时,桥机定位一次,进行一个安装单元施工,进行一仓混凝土浇筑。为充分利用桥机空闲时间,提高施工效率,加快安装施工进度,减小安全隐患,待拱梁和压型钢板安装一定长度后,再进行混凝土浇筑施工。因此,混凝土浇筑考虑一个机组段吊顶结构31.20m为一个混凝土浇筑仓,根据仓位与出料口距离,由远而近进行施工。

混凝土浇筑时,若因不可避免原因造成不能继续施工,可在拱梁中心线部位设置施工缝,下仓混凝土施工时,需凿毛处理。

主厂房吊顶钢筋混凝土浇筑共分11仓,其中,安装间2仓,每个机组段各对应1仓,集水井段1仓。拱梁结构缝设置一层油毛毡隔开,混凝土肋板结构缝宽2cm,设置651型止水带,缝间填闭孔泡沫板两侧涂刷沥青。

在症状辨别困难时可采用简单方法辨别,即将病叶取下,放在一个干净的塑料袋中喷水保湿,15~20℃下放置24~48小时,若背面病部有霉层产生就是霜霉病,无霉层而有菌脓溢出就是细菌性角斑病。

3.4.2 仓面准备

主厂房吊顶钢筋混凝土强度等级为C30,采用一级配混凝土。

3.4.2.1 安装间段混凝土入仓。吊顶钢筋混凝土浇筑采用混凝土泵机入仓。安装间吊顶钢筋混凝土施工时,混凝土泵机放置在厂1#施工支洞与厂房连接处,第一榀拱梁与厂1#施工支洞(高程1357.30m)之间,使用“工”字钢搭设3m宽施工通道,用于布置泵管。仓面内混凝土转运时,在混凝土泵管末端接一根φ150mm螺旋橡胶管,以便于出料口转向出料,局部采用灰桶提运,人工撮锹整平。

3.4.2.2 集水井及1#~8#机组段混凝土采用泵机入仓。混凝土泵机布置在第三层排水廊道D3-5或D3-6或D3-7内,泵管竖直方向沿厂房上游岩壁固定在锚杆上,泵管穿过岩壁梁后,沿岩壁梁内侧紧贴岩壁平铺,在适当的位置沿结构支撑柱上升至拱梁部位,然后沿拱梁向厂房中心线位置平铺至拱顶,拱顶设置出料口。泵管固定在岩壁锚杆上,采用φ10mm拉筋紧紧环绕每节泵管焊接在锚杆上,焊接牢固、可靠。岩壁梁以下部分泵管安装、固定时,采用成品人行转梯沿泵管布置辅助安装,在混凝土浇筑过程中对泵管起维护作用。

3.4.3 振捣方式

拱梁混凝土主要采用软管振捣器进行振捣,肋板混凝土摊铺后,先使用软管振捣器振捣一遍,再使用自制附着式振捣器进行平整与振捣。

3.4.4 混凝土浇筑

混凝土入仓前,使用高压风将仓面灰尘吹洗干净。下料时,人工转动出料橡胶管慢慢出料,轻轻倒出混凝土,并使用铁锹摊铺至设计厚度;橡胶管无法达到的地方,采用人工手提灰桶至浇筑部位。

混凝土厚度控制。肋板混凝土厚度为12cm,在拉杆上标示设计厚度基准点,在拱梁位置设置弧形导轨,采用附着振捣器整平,使用刮尺刮平,作为混凝土浇筑厚度控制手段。

为防止浇筑过程中肋板变形,应控制混凝土浇筑速度,从厂房上、下游两侧拱脚向拱顶方向对称下料。两侧下料要均匀,防止一侧下料过多变形。

混凝土浇筑完成后,进行肋板混凝土拱形面抹面,然后对表面进行洒水养护。

4 拱梁稳定措施

(1)肋板安装后,肋板两端焊接在拱梁角钢上,起一定的稳定作用;

(2)混凝土肋板底层钢筋安装后,与拱梁角钢、肋板三位焊接成一体,起一定的稳定作用。肋板顶层钢筋网与底层钢筋连接成整体后,稳定性增强;

(3)斜撑加固稳定。在拉杆两端打“×”字钢管斜撑,每两组拱梁打8组斜撑,以保证拱梁不沿厂房中心线纵向摆动。

5 结语

锦屏二级电站主厂房钢筋混凝土吊顶,利用桥机搭设施工平台后,将吊顶安装工作面与机组安装工作面完全隔离,从而增加工作面加快主厂房施工进度,有效降低安全风险。在确保厂房吊顶高空作业安全可靠的情况下,合理有效地解决厂房吊顶结构复杂、高度高、跨度大、战线长、入料难、周期长的施工难题,使吊顶安装与混凝土施工快速、有效、保质保量;并创造了一套行之有效的施工工艺,为以后地下厂房吊顶结构拱梁及混凝土肋板施工,提供技术支持和有益的经验借鉴。

TU271.14

B

2095-1809(2016)06-0015-04

吴 梅(1985.3-),女,陕西蒲城人,工程师,从事技术管理工作。

■