长沙南站东站房屋盖钢网架分块提升施工技术

孙 智,李敏涛,阳 寄,苏 航,文 奇(中建五局总承包公司,湖南长沙410000)

长沙南站东站房屋盖钢网架分块提升施工技术

孙 智,李敏涛,阳 寄,苏 航,文 奇(中建五局总承包公司,湖南长沙410000)

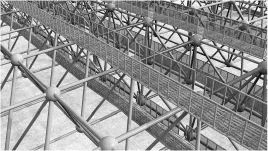

长沙南站东站房与磁浮站房、东广场、地铁出入口同步施工,与已投入运营的沪昆站房进行无缝对接,周围条件受到很大限制,结合现场情况并综合考虑安全、工期、成本等因素,屋盖钢网架采用分块提升施工技术,利用站台层楼盖作为拼装平台,采用液压同步提升技术,顺利完成了该工程屋盖钢网架结构的安装,为同类型工程施工提供了借鉴。

长沙南站东站房;屋盖钢网架;分块提升

1 工程概况

1.1 长沙南站概况

长沙南站是国内第一个高铁交通枢纽站,也是一个现代化综合交通枢纽站,京广高铁、沪昆高铁、地铁二号线和四号线、中低速磁浮铁路在此交汇,采用共站分场分期建设的形式。一期为武广站房,于2007年开工建设,二期为沪昆站房,于2012年开工建设,三期为东站房,于2014年开工建设。长沙南站是一个特大型站,总建筑面积27.3万m2,共设13台28线,上进下出模式。

1.2 长沙南站东站房概况

长沙南站东站房是现有长沙南站沪昆站房由西向东的延续,其建筑结构形式与沪昆站房基本保持一致,总建筑面积28581m2,共五层,包括出站层 (-9.25m)、出站层夹层(-3.75m)、站台层(1.25m)、高架层(10.53m)、高架夹层(17.7m),高31.47m。

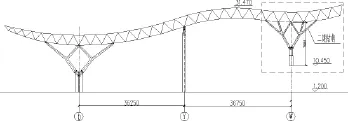

1.3 东站房屋盖概况

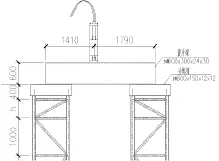

长沙南站东站房屋盖采用正放四角锥曲面钢网架结构,东西向呈波浪形,节点形式为焊接球节点。屋盖网架网格基本尺寸为4m×4m,厚度为3.5m。网架杆件最大截面为φ426× 30.0,焊接球最大直径为800mm,壁厚为30mm。屋盖钢网架投影面积约16259m2,长181m,宽87.5m,东侧悬挑14m,最低点21.97m,最高点31.47m。网架总重量约1750t。

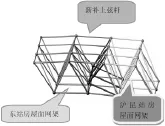

图1 网架整体示意图

图2 网架剖面图

2 施工难点

A周围条件受到限制。东站房与东广场、南北向匝道、磁悬浮站房、地铁出入口同时施工,并且西面紧贴既有的沪昆站房,因此施工场地被包围,只有南边一条道路可出入,现场临建场地狭窄,物流组织困难,大型履带吊车进退场困难。

B施工工期紧张。东站房开工时间为2015年6月1日,计划竣工时间2016年8月31日,共15个月。屋盖网架计划施工时间2015年12月15日~2016年2月28日,共2个半月,工期紧张,工程量大,任务艰巨。

C新老站房实现无缝对接。东站房屋盖钢网架施工时,二期沪昆站房已经投入使用,新老站房采用无缝对接。对接前需对老站房屋盖网架进行部分拆除,对接过程中既要保证既有设施的安全,又不得影响车站的正常运营,且对接时间正处于冬季,低温对对接质量的影响比较大。

3 施方案概述

3.1 方案选择

本工程屋盖钢网架由于受到周围场地条件的限制,大型吊车通行困难,场地狭窄,无法采用整体吊装及分块吊装的施工方案。且本工程屋盖钢网架最高点与站台层高差30.27m,整个网架落差为9.5m,因此采用滑移脚手架的方法安全风险大,操作困难。因本工程站台层面积大于屋盖钢网架投影面积,可以利用站台层楼面作为网架分块拼装的场地,综合考虑工期、质量、安全、成本等因素,决定采用分块提升的施工方案,局部采用满堂架高空散装法作为补充。

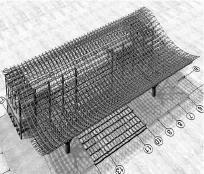

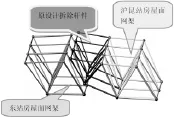

3.2 屋盖分块及提升顺序

本工程屋盖网架结构采用整体提升和局部高空散装的方法施工,提升施工区共分为六个提升区,提升一区:位于Y轴与已有结构、7轴与16轴之间结构;提升二区:Y轴与c轴、10轴与1/14轴间结构;提升三区:Y轴与c轴、6轴与10轴间结构;提升四区:Y轴与c轴、1/14轴与17轴间结构;两个散装区分别位于6轴与7轴、Y轴与已有结构之间,16轴与17轴、Y轴与已有结构之间。

钢网架提升顺序:提升一区→提升五、六区(与提升一区一同提至设计标高)→散装区散装→提升二区→提升三区→提升四区。

图3 提升分区示

3.3 屋盖网架液压同步提升步骤

(1)将屋面主要布置特点及提升工艺相同的区域划分为一个提升单元;

(2)提升单元的网架在其站台层投影位置搭设胎膜,进行拼装;

(3)按照分区面积大小设置提升吊点,提升吊点的位置利用结构钢管柱和临时支架设置提升平台(上吊点);

(4)在已完成的网架提升单元与上吊点对应的位置安装临时球或临时吊具(下吊点)结构;

(5)安装调试液压同步提升系统;

(6)使用液压提升同步系统提升单元提升至距离设计位置;

(7)网架提升到设计位置后,进行网架的焊接合拢,底座的安装;

(8)网架安装全部结束后,拆除液压系统及临时提升措施,完成该网架的安装。

4 分块提升施工工艺

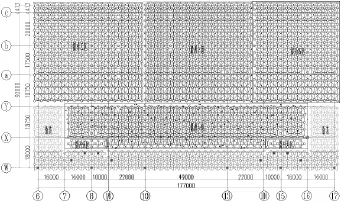

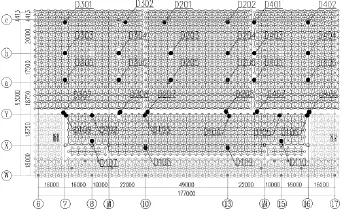

4.1 提升点及提升设备布置

网架总重量约为1750t,提升重量约为1610t,共划分为6个提升分区,各个提升分区提升吊点及设备配置如下:

提升一区(含五区和六区)重量约为229t,共设置10组提升吊点,共计10台。

提升二区提升总重量约为637t,共设置8组提升吊点,共计8台。

提升三区提升总重量约为456t,共设置8组提升吊点,共计8台。

提升四区提升总重量约为288t,共设置8组提升吊点,共计8台。

提升吊点具体布置及设备配置如图4。

图4 提升吊点平面布置图

4.2 设置提升架底座

屋面网架提升临时支架由1000×1000mm的格构柱组成,部分格构柱无法直接支撑于站台层楼面的框架梁柱上,满意满足受力要求,因此设置提升架底座将受力传递到梁柱上,有三种形式,底座一适用于临时支架底部为钢框架的吊点,底座二适用于临时支架底部为混凝框架的吊点,底座三适用于临时支架底部为混凝土框架的吊点,底座梁采用H300×300×10× 15mm的H型钢,底座梁之间设置短梁,短梁选用H200×200× 8×12mm的H型钢,材料材质均为Q345B。

4.3 安装提升架

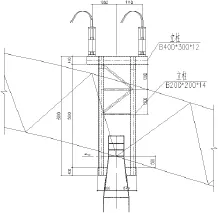

根据提升点的位置和网架情况设置了两种形式的提升架,分别是采用特制的支撑架和安装完成的k钢柱当作结构提升支撑;提升架一采用临时支架从站台层搭设的临时支架如上图的C轴线的支架,临时支架的详图如图5。提升架二采用在结构钢柱的基础上设置提升架如上图中Y轴线的支架,临时支架详图如图6。

图5 提升架一详图

图6 提升架二详图

4.4 网架分块拼装

网架分块拼装一般采用“由点成线、由线成面、由面成体”的拼装顺序。拼装步骤为焊接空心球→网架下弦杆→腹杆和中间焊接球→腹杆和上弦焊接球→上弦杆。在站台层楼面上搭设胎架进行拼装。分块提升区域内网架的拼装顺序为从中间向两端依次进行。

4.5 提升下吊点制作

网架提升下吊点采用两种形式,对于网架支撑柱处的提升下吊点采用焊接球节点,焊接球中部设置钢管,底部设置加劲板及底板,用来与专用底锚连接;其余吊点处下吊点采用临时吊具与网架下弦球焊接连接。

4.6 液压提升设备安装

4.6.1 液压提升器安装

液压提升器安装到位后,立即用临时固定板固定。将固定板紧靠提升器底座,同下部结构焊接,焊接时不得接触提升器底座。底锚固定板安装技术要求同提升器。

4.6.2 导向架安装

导向架安装于液压提升器侧方,导向架的导出方向以方便安装油管、传感器和不影响钢绞线自由下坠为原则。导向架横梁高出液压提升器天锚约1.5~2m,偏离液压提升器中心5~10cm为宜。

4.6.3 专用底锚的安装

每一台液压提升器对应一套专用底锚结构。底锚结构安装在提升下吊点临时吊具的内部,要求每套底锚与其正上方的液压提升器、提升吊点结构开孔垂直对应、同心安装。

4.6.4 钢绞线的安装

穿钢绞线采取由下至上穿法,即从液压提升器底部穿入至顶部穿出。应尽量使每束钢绞线底部持平,穿好的钢绞线上端通过夹头和锚片固定。待液压提升器钢绞线安装完毕后,再将钢绞线束的下端穿入正下方对应的下吊点底锚结构内,调整好后锁定。每台液压提升器顶部预留的钢绞线应沿导向架朝预定方向疏导。

4.6.5 液压系统的安装

(1)液压提升器

本工程中液压提升备主要YS-SJ型穿芯式液压提升器。(2)液压泵源系统

液压泵源系统为液压提升器提供动力,并通过控制器液压提升器进行控制和调整,执行液压同步提升计算机控制系统的指令并反馈数据。

(3)计算机同步控制及传感检测系统的安装

本工程的液压同步提升系统设备采用CAN总线控制、以及从主控制器到液压提升器的三级控制,实现了对系统中每一个液压提升器的独立实时监控和调整,从而使得液压同步提升过程的同步提升、空中姿态调整、单点毫米级微调等高精度要求,实时性更好。

4.6.6 液压管路的连接

先将液压泵源系统与液压提升器的油管连接,然后把控制、动力线与各类传感器的连接;液压泵源系统与液压提升器之间的控制信号线连接;液压泵源系统与计算机同步控制系统之间的连接;液压泵源系统与配电箱之间的动力线的连接;计算机控制系统电源线的连接。

4.7 网格分块提升

(1)对提升单元进行预提升,钢绞线进行预张拉,使钢绞线均匀受力,各吊点处的液压提升系统伸缸压力分级增加,依次为20%、40%、60%、70%、80%;在确认各部分无异常的情况下,可继续加载到90%、95%、100%,直至提升单元全部脱离拼装胎架。

(2)提升到1m的位置暂停提升,观察上吊点、下吊点结构、提升单元等加载前后的变形情况,以及主体结构的稳定性等情况。一切正常情况下,继续下一步。

(3)提升过程中,计算机使用自动同步控制系统,上升速度为5~10mm/min,提升提升过程保持测量与调整。

(4)等提升到位后,拆除胎架。

4.8 树形柱与支座安装

因网架提升需要,在网架提升前未安装树形柱的树形分叉,待屋面网架提升到位后方可安装树形柱的树形分叉。为了现场施工安装和钢构件加工安装方便,树形分叉段分段按两铸钢件间管段进行分段安装。

4.9 块与块之间的合拢

本工程网架的合拢主要有6条主合拢线施工,提升二区至提升四区间的合拢线共2条,每条长约60m;提升二区至四区与提升一区间的合拢线共1条,长度约为181m;提升一区与两散装区间的合拢线,长度约27m;新建结构与已有结构间的合拢线,长度约181m,网架合拢示意图7。

图7 网架合拢示意图

总体的合拢顺序为,提升一区提升至提升五、六区拼装高度进行提升一区与提升五、六区间的合拢,合拢后将提升一区提升至设计标高与两块散装区的网架合拢,提升三区与提升一区、提升二区间的合拢,提升二区与提升一区间的合拢,提升四区与提升二区,提升一区间的合拢。

4.9.1 合拢线上杆件下料加工

根据矫正后测量出的各球节点的三维坐标值和设计值进行对比;计算出每个杆件的合拢施工时的长度,并根据设计杆件编号与设计值对比。对于个别杆件误差超过规范,在不影响杆件的质量前提下,在现场进行加工,根据合拢时的杆件长度进行杆件加工。

4.9.2 合拢施工

在设计温度下,安排多名焊工和焊机在规定的时间和温度下同时施工,将整个网架在整条合拢线上同时合拢。

4.10 新老站房的合拢

屋盖钢网架提升施工完成后,进行沪昆站房的结构与新建结构进行对接(如图8)。

图8 网架对接处的拆除示意图

图9 网架对接处的补杆示意图

本次工程共需拆除沪昆线站房连接处368根杆件,83个球,合拢线,长度约181m,补装杆件185根杆件,其中最大补装杆件为下弦杆中的 X6a36,杆件截面 φ245X12,长度3.703m,单根杆件重260.5kg。

4.11 网架整体卸载

本工程中用到的我公司特有支撑架的卸载采用同步分级卸载的方案实施,每次卸载为卸载变形量的1/3。其卸载步骤为:同步进行支撑架卸载,先同步卸载位移量的1/3;再同步卸载位移量的2/3;最后一次全部卸载到位。

4.12 提升设备及提升架拆除

网架整体卸载结束后进行提升设备及提升架的拆除,拆除后及时补杆。

4.13 网架补杆

临时支架的位置,有部分网架杆件没有组装,在液压系统卸载完成后,按照卸载的顺序将提升架拆除到屋面底标高以下后立即补杆,防止长时间悬挑造成的扰度变形。等到所有杆件补齐后在进行剩余架子的拆除。根据提升架两种发不同的形式,补杆有两种情况,如图10~11所示。

图10 提升架一处补杆示意图

图11 提升架二处补杆示意图

5 质量控制要点

5.1 测量定位精度控制

在网架组装前和合拢前使用TCR-402型全站仪测量合拢线上的每个球安装的X、Y、Z三维坐标,将实际测量的合拢线上每个球节点的三维坐标与设计的三维坐标进行核对,进行矫正,调整到位后再进行网架组装和合拢施工。

5.2 变形的控制

网架球节点焊接时,采取对称焊接法,保证杆件的轴线角度,减少焊接应力,从而控制变形。

在同一构件上焊接时,尽可能热量分散,严格控制层间温度,采用对称分布的方式施焊。

提升过程中,严格控制提升架每条钢绞线的拉力均衡,防止不同拉力带来的网架变形。

网架合拢时,在同一条合拢线上,安排多名焊工同时进行施工,减小焊接温度产生的变形的影响。

5.3 合拢温度的控制

根据设计要求,网架的合拢温度应处于15~20℃之间,本次网架施工时间正处于冬季,平均温度达不到设计值。因此严格控制施工时间,在天气晴朗的中午温度达到15℃时,进行网架施工,在早上和下午温度小于15℃达不到要求时立即停止施工。

6 结束语

长沙南站东站房屋盖钢网架于2015年11月15日开始拼装,2015年12月27日开始提升,2016年1月15日提升完成,1月30日完成卸载,历时约2个半月,比计划工期略有提前。总体看来,采用网架分块提升施工技术主要有以下优点:

分块组装大部分工作在地面进行,减少了高空作业,降低了安全风险,在施工期间未发生安全事故。

尽可能在地面完成网架拼装焊接工作,减少高空作业,保证了焊接质量,减少焊接变形和焊接应力,也便于对焊缝进行检测。

地面焊接相对于高空焊接而言,降低了焊接难度,大大提高了工作效率,加快了施工进度。

分块提升施工,不需要搭设脚手架,不需要大型吊装机械,节约了措施费。

TU758.11

A

2095-2066(2016)36-0199-04

2016-11-29