HT- L硫回收装置工艺优化及节能改造总结

郭 振

(安徽晋煤中能化工股份有限公司安徽临泉236400)

HT- L硫回收装置工艺优化及节能改造总结

郭 振

(安徽晋煤中能化工股份有限公司安徽临泉236400)

安徽晋煤中能化工股份有限公司年设计生产能力150 kt甲醇装置采用国内具有自主知识产权的航天炉(HT- L)粉煤加压气化技术,其硫回收装置采用了与低温甲醇洗脱硫相配套的直接氧化法工艺,该工艺最大特点是反应器的操作弹性大、硫回收效率高。硫回收装置长周期稳定运行是HT- L 系统长周期稳定的重要组成部分,更是HT- L 项目环保的重点。

1 装置概述

由低温甲醇洗脱硫脱碳工段来的酸性气体及二氧化碳气配成硫化氢体积分数为6%~10%的酸性气,与由界外来的空气进入空气预热器,用4.0 MPa中压蒸汽升温加热至200 ℃后进入硫反应器,混合后的气体流量实现在线分析,由DCS系统根据化学反应所需的氧气量来确定,通过调节阀进行调节控制。反应器采用内水-蒸汽管冷,与汽包相连接,调节器报压力来控制反应器内的温度,在反应器中总的化学反应是硫化氢与氧反应,生成硫和水;然后反应气进入硫冷凝器冷却气体并冷凝气体中的硫,硫冷凝器的管外产生低压蒸汽,通过调节蒸汽压力来调节管程出口温度,既要使气体中的硫冷凝下来,又不能低于硫的凝固点而使管道堵塞;再进入硫分离器分离出液态硫后去硫固化装置,冷却固化成型为硫的产品,分离出的气体经喷水降温后进入洗涤塔,对残留的硫化合物进行再次洗涤,使洗涤后的气体达到环保要求,大部分气体去风机进口,由风机进行循环使用,小部分气体去放空总管直接放空。

主要运转设备为2台罗茨风机(1开1备,单台额定功率90 kW),风机维修费用较高,很不经济。攻关小组以节能降耗、持续改进为宗旨,以增产增效、节能环保为目的,根据硫回收装置存在的问题及薄弱环节,并结合生产实践和数据的积累,对系统进行小改小革,使工艺更合理、生产更稳定,使设备的周期运转延长。

2 存在的问题

(1)该工艺存在的缺点是尾气洗涤系统对洗涤水的干净度要求比较高,洗涤水外排量过大(设计3.2 t/h),需要相应的污水处理系统相配套,否则,经洗涤后含有大量硫沫的洗涤水经洗涤泵加压循环又进入洗涤塔,长时间在塔内循环积累,易导致硫沫堵塞填料或喷头,一旦喷头堵塞则填料就会很快结硫,最终导致填料被堵死,系统压力上升,循环量加不上去,绝热层严重超温,会危及安全生产。

(2)因洗涤泵不稳定和洗涤塔液位不稳定,导致洗涤水量波动较大,液位不易控制。

(3)装置使用2台90 kW罗茨风机作为循环气打循环使用,风机噪音大,转子易卡滞,运行效果不好,造成维修费用高。

(4)因气量较大,导致洗涤塔不锈钢丝网除沫器被吹散,带至后段设备内部,更严重的是因液态硫分离不下来,导致硫黄被带至洗涤塔造成硫堵,给生产稳定带来不利。

3 改进措施

3.1 沉淀池和洗涤塔内件的改造

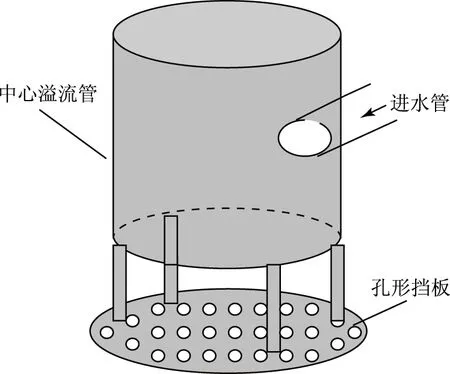

由于沉淀池过小,造成了由洗涤塔内洗涤出来的含有大量硫沫的洗涤水排至沉淀池内得不到有效沉淀,致使含硫沫的洗涤水经洗涤泵加压又循环进入洗涤塔内,从而引起整个系统超压,使循环量加不上去,为此,在洗涤塔排水管线上配1台40 m3硫回收水系统悬浮固体颗粒沉淀分离装置(图1)用于沉淀过滤(其中心溢流管结构示意见图2),悬浮硫较好地得到了沉淀,通过与沉淀池进行切换使用,彻底清理硫膏,循环投入使用,这样很大程度上改善了系统水质,循环进入洗涤塔内的水含硫沫量减少,有效缓解了洗涤塔附着、沉积硫膏情况,促进了洗涤塔顺利运行。

图1 悬浮固体颗粒沉淀分离装置

图2 中心溢流管结构示意

3.2 硫回收水洗涤塔的改造

因洗涤泵和液位不稳定,导致洗涤水量波动较大,为了节约洗涤水量和减少负面影响,但又能保证洗涤效果,对硫回收水洗涤塔进行水浴式改造(图3),分离器装配1根排出管,在排水管线上配置虹吸管或沉浸管,以适应压力条件优势在除雾器上。

图3 改造前、后硫回收水洗涤塔对比

3.3 增配二闪气作为循环气

本装置所用罗茨风机额定功率大、维修费用较高、噪音很大,为此,利用化工二车间的放空废气二闪气作为循环气,停用罗茨风机。改进后,回收了二闪气,变废为宝,停运罗茨风机,节约了风机电耗和维修费用,减少噪音污染,减轻操作人员劳动强度。

3.4 硫分离器内件的改造

原硫分离器内件是高度为150 mm不锈钢丝网除沫器,因气量较大,不锈钢丝网除沫器被吹散,带至后段设备内部,更严重的是因硫分离不下来,导致硫被带至洗涤塔造成硫堵,给生产稳定带来不利。后经论证和评价,决定新增1台新型汽液分离器,其改变了气体流程,同时增加了液滴分离的停留时间,避免了硫分离效果差等原因带至后段设备内部,促进了硫有效分离效果。

4 效益分析

由于本工程的酸性气含硫量较低,产生的固体硫较小,年回收单质硫45 kt,从整个工程来说是可以的,达到环保排放要求,经多方面节能改造,相信一定有非常可观的经济效益和社会效益。目前,HT- L粉煤气化项目二期已采用此技术。

按年运行330 d、电价0.6 元/(kW·h)、脱盐水价格2.0元/t、脱盐水流量3.2 t/h计,则1台风机年节电费用为427 680元,年节约脱盐水消耗费用50 688元,合计年产生效益47.84万元。

硫回收作为煤化工的末端处理装置,同时也是一个重要的环保项目,运行平稳、节能减排是该工序的主要目的。硫回收水系统悬浮固体颗粒沉淀分离装置的实施改变了传统克劳斯工艺模式,使工艺更简单,效果更理想,并实现技术、装备的全面国产化;同时,该工艺运行费用低,操作安全、简单,装置占地面积小,节能环保。

5 效果分析

该装置自2011年2月经多次改造开车成功,通过运行实践证明,改进后收到了较好的效果。在对洗涤塔沉淀槽和水冷却器定期清洗后,有效缓解悬浮硫堵塞阻碍生产的现象,更便于控制塔液位;洗涤塔内系统压力得到逐步改善,在最初运行近半个月里,硫回收装置运行周期由原半个月逐步延长至6个月,并保持长周期稳定运行。该装置操作弹性大,产品质量高,操作安全、简单,硫化氢转化率高,硫回收率高,大大降低了硫化物的排放,从而实现了经济发展与环境保护的有机结合,达到了治污增效、节能减排的目的,大大改善了操作人员的工作环境,达到了预期的目的。

2016- 06- 29)