基于弓网检测数据的地铁刚性接触网膨胀元件烧蚀原因分析

■ 盛良 李向东

基于弓网检测数据的地铁刚性接触网膨胀元件烧蚀原因分析

■ 盛良 李向东

对比旧滑板磨耗轮廓特征和膨胀元件几何及平面布置特征发现,滑板中心±30 mm区域过磨耗产生的滑板高度差是引起膨胀元件处弓网关系恶化的直接原因。通过对新旧滑板工况燃弧、弓网接触力和硬点数据对比分析,验证在旧滑板工况下膨胀元件处弓网关系恶化情况,最终得出膨胀元件的拉出值零点布置是引起碳滑板中心±30 mm区域过磨耗的主要原因,也是膨胀元件烧蚀的直接原因。

弓网检测系统;膨胀元件;拉出值;滑板;不均匀磨耗

0 引言

接触网刚性悬挂(简称刚性悬挂)具有结构简单、无张力补偿、结构高度小、载流能力强、安全可靠及少维护等特点,因而被世界各国的城市轨道交通广泛采用。然而在运营中发现,刚性悬挂弓网关系存在较多问题,为优化弓网关系,通常将传统关节式机械分段改为膨胀元件。膨胀元件有多种形式,其中某型号双辅助线膨胀元件夹装在相邻两端的汇流排中间,膨胀元件纵向两侧各连接一根接触线,并形成长度为205 mm的三根接触线并行区域,有些城市地铁刚性悬挂大量采用该型号膨胀元件,但运营中发现,全线膨胀元件普遍存在烧蚀严重现象,影响列车运行安全,因此亟需对膨胀元件烧蚀的原因进行深入分析,彻底解决此类问题。

1 结构特征分析

1.1 受电弓特征

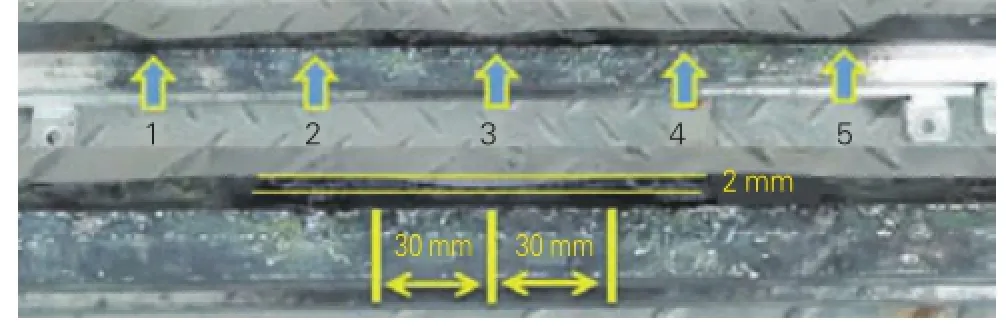

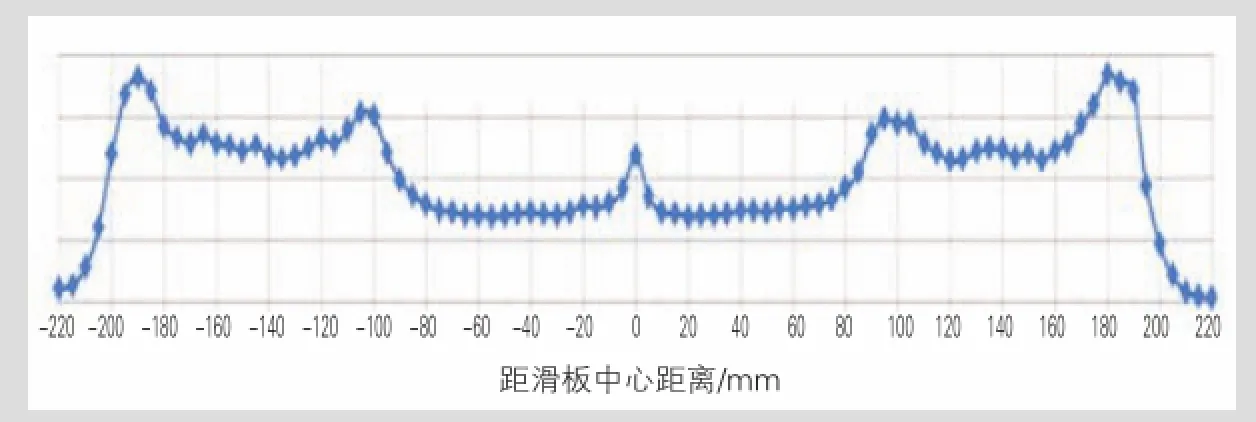

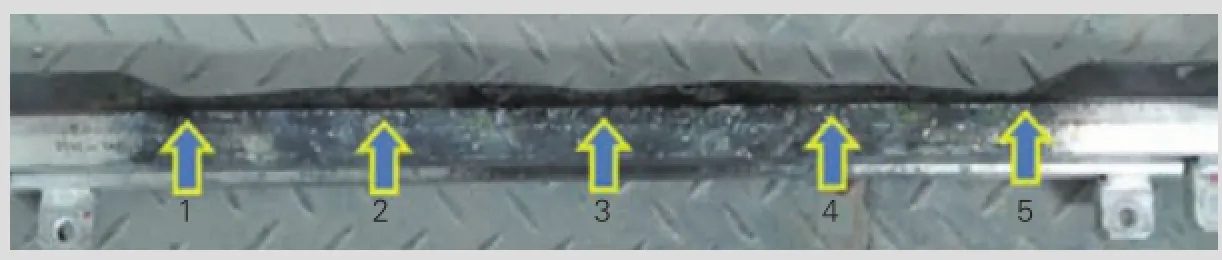

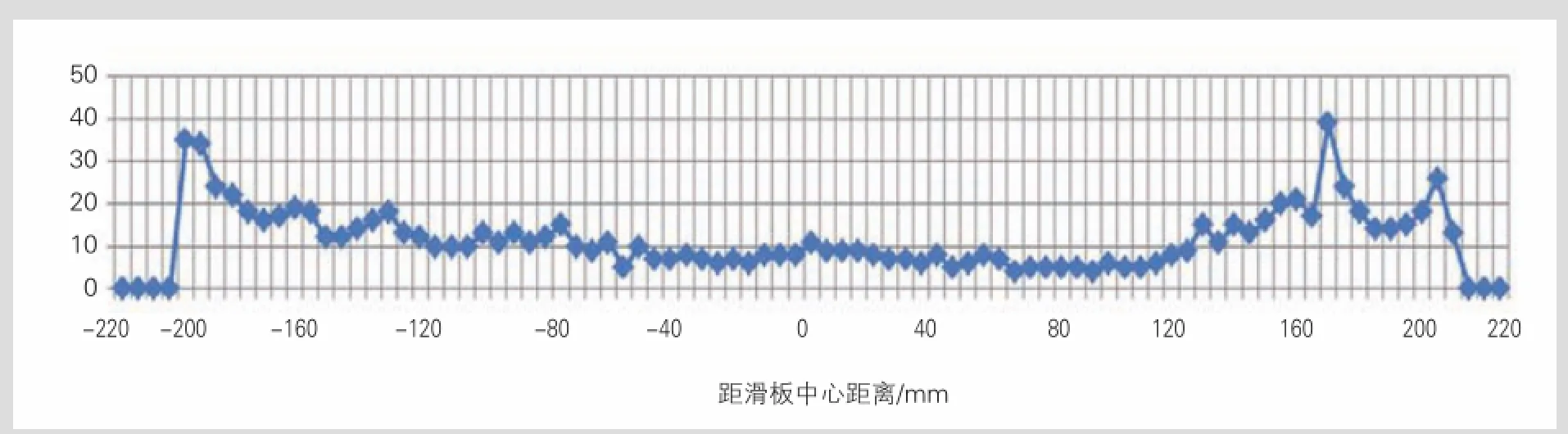

滑板作为受电弓的重要部件,负责与接触线滑动接触并将电能可靠传输至车内牵引系统,保证列车持续可靠供电[1-2],滑板状态的变化直接影响弓网关系的改变,应重点对比分析。同时,在受电弓的整个有效工作周期内,除滑板作为耗材部件不断更新替换外,受电弓其他部件均无需特殊调整,因此滑板是受电弓整个有效运行周期内最为显著的变量因素之一,应重点对比分析。新滑板(见图1)碳条表面平整,工作范围内碳条高度相同;旧滑板(见图2)碳条表面共存在5个不均匀磨耗区域,位置1和位置5为拉出值±200 mm位置区域,位置2和位置4为拉出值±100 mm位置区域,位置3为距滑板中心±30 mm区域,且该条线路受电弓滑板普遍存在该特征。

1.2 膨胀元件特征

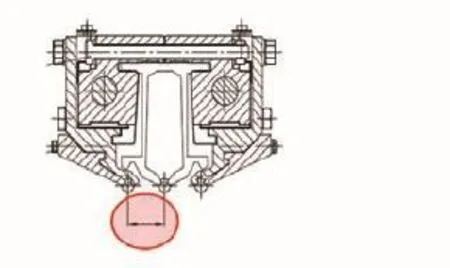

该型号膨胀元件除具有图3所示特征外,根据产品安装手册要求,其安装位置拉出值须为0,且为便于汇流排拉出值的平滑过渡,其两端约各15 m的汇流排拉出值也接近零点布置。

图1 新滑板外观

图2 旧滑板外观

图3 某型号膨胀元件安装示意图

2 试验数据分析

根据相关标准,采用弓网接触力与燃弧2个参数描述弓网受流质量,采用硬点参数描述接触网不平顺性。提取全线膨胀元件位置燃弧、弓网接触力和硬点数据,分析新旧滑板不同工况下弓网动态关系的差异。

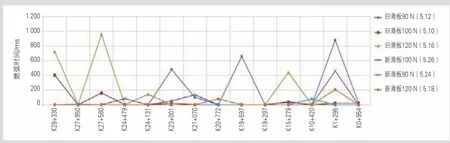

2.1 燃弧分析

全线共26处膨胀元件的燃弧检测数据统计见图4、图5。可见,全线旧滑板工况总燃弧时间明显高于新滑板,分别为11 672 ms和5 720 ms。因此,旧滑板工况下膨胀元件位置弓网关系较新滑板恶劣。燃弧时温度高达上千摄氏度,是造成膨胀元件烧蚀的直接原因。

2.2 弓网接触力分析

受电弓滑板-接触导线是一对较为特殊的摩擦副[3],二者的动态接触力直接影响弓网受流质量。当弓网接触力减小到一定值时,即使弓网接触力不为0且未出现弓网脱离,该摩擦副的接触电阻会迅速增大,当电客车取流时,每套摩擦副在几百安培电流通过时,引起弓网燃弧,且随着电流的增大而不断加剧。

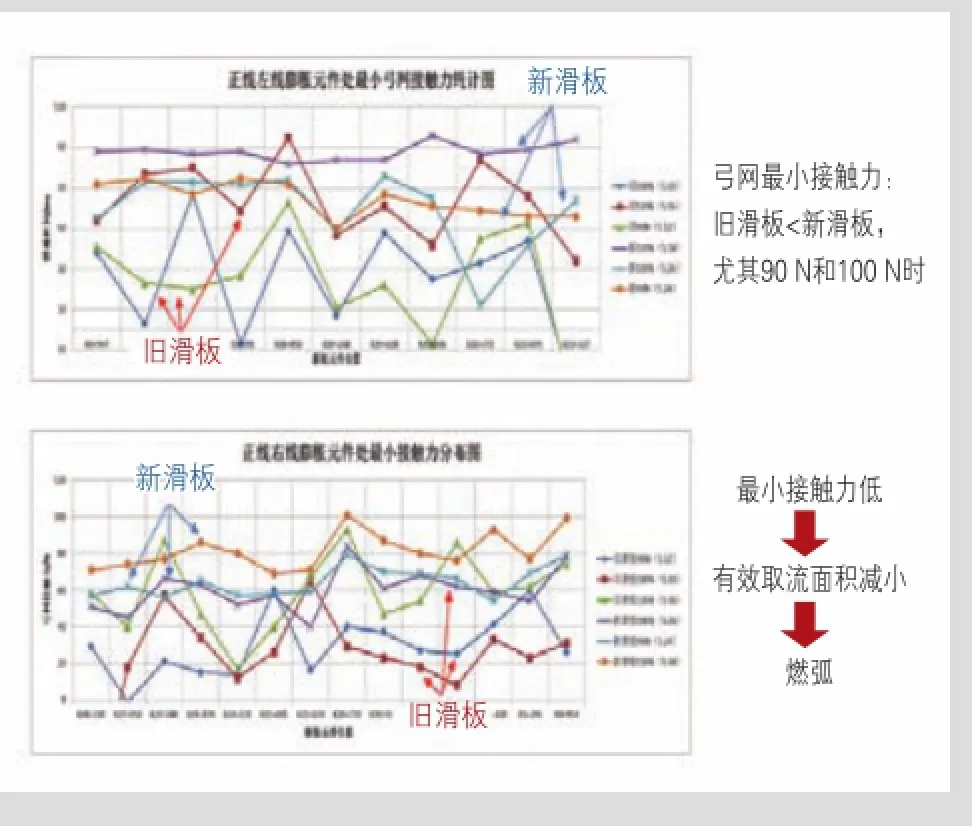

全线共26处膨胀元件的最大和最小弓网接触力检测数据统计见图6、图7。可见,新、旧滑板工况下膨胀元件处最大和最小弓网接触力出现明显分界。其中旧滑板弓网最大接触力主要分布在200~ 400 N,新滑板弓网接触力主要分布在100~180 N;弓网最小接触力旧滑板明显小于新滑板,尤其是受电弓静态抬升力为90 N和100 N的工况下最为突出。

根据标准,最大弓网接触力≤300 N,最小弓网接触力>0 N。新滑板工况下弓网接触力均满足标准要求,旧滑板工况下最大和最小弓网接触力均有超标现象。因此,旧滑板工况下膨胀元件处弓网关系较新滑板明显恶劣。

图4 正线右线膨胀元件位置燃弧分布

图5 正线左线膨胀元件位置燃弧分布

图6 正线全线膨胀元件处弓网最大接触力

图7 正线全线膨胀元件处弓网最小接触力

2.3 硬点分析

全线共26处膨胀元件的硬点检测数据统计见图8。可见,新滑板工况下膨胀元件处硬点主要集中稳定在(5~20)g,旧滑板工况下硬点相对零散分布在(20~60)g。旧滑板工况下受电弓通过膨胀元件时硬点值明显高于新滑板工况。

根据相关标准,硬点检测标准为小于49 g。新滑板工况下,受电弓通过膨胀元件时硬点值满足标准要求;旧滑板工况下,受电弓通过膨胀元件时硬点值严重超标。因此,旧滑板工况下膨胀元件处弓网关系较新滑板明显恶劣。

根据检测数据和受电弓通过膨胀元件时的弓网接触过程分析可知,新滑板在工作范围内碳条高度相同,当滑板通过膨胀元件时,因滑板与三支接触线高度一致而平滑过渡,弓网接触力稳定,无硬点和燃弧产生。

旧滑板碳条中心存在局部磨耗,经现场实测磨耗区域绝大多数分布在距滑板中心±30 mm范围内,当受电弓滑板由汇流排滑行进入膨胀元件前,汇流排接触线逐渐过渡到滑板中心,此时距滑板中心±30 mm区域内滑板高度已高于膨胀元件外侧接触线高度,当受电弓到达膨胀元件端部时便造成±30 mm区域内滑板与膨胀元件外侧两接触线撞击,形成硬点,引起弓网接触力波动,进而引起燃弧,造成膨胀元件烧蚀。因此,滑板中心处不均匀磨耗是膨胀元件烧蚀的直接原因。

图8 膨胀元件处硬点检测数据

3 滑板中心处不均匀磨耗原因分析

3.1 滑板机械磨耗与接触线平面布置关系

根据平面布置图(见图9、图10),沿线将汇流排与接触线往复布置在距线路中心±200 mm区域内,使得车辆通过时接触线在受电弓滑板工作区域做往复滑动摩擦接触,当接触线在某一小区域分布点较多时便造成接触线在滑板该区域摩擦接触的距离更长。根据国内外刚性接触网系统的研究及运行经验,受电弓滑板磨耗主要由机械磨耗和电气磨耗两部分组成,其中机械磨耗即为受电弓滑板与接触线直接的机械滑动摩擦。图10中位置1—位置5的接触线拉出值分布呈非正态分布,分布频次较高处对应滑板相应位置磨耗也较严重,可见拉出值分布密度呈非正态分布使受电弓发生不规则磨耗[4]。

3.2 接触网平面布置特征

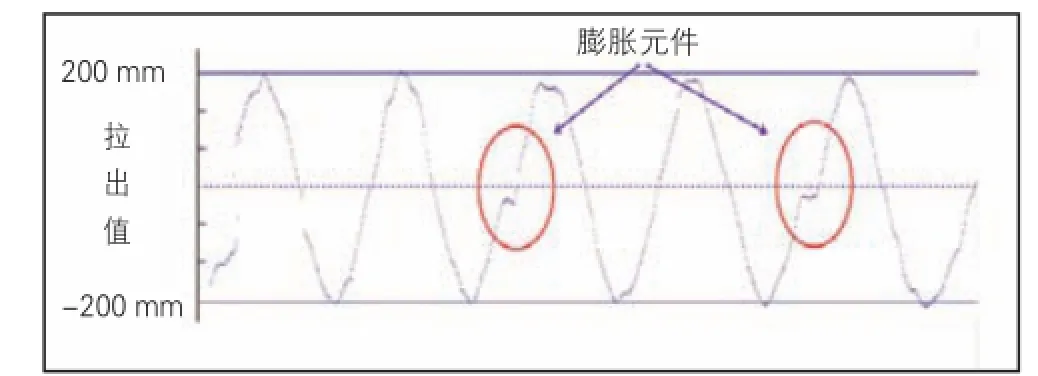

根据实际检测数据分析,此条线路主要采用3种平面布置方案:单周期正弦一次过零布置、单周期正弦三次过零布置和单周期八字形布置(见图11—图13)。

图9 正线刚性悬挂平面布置图

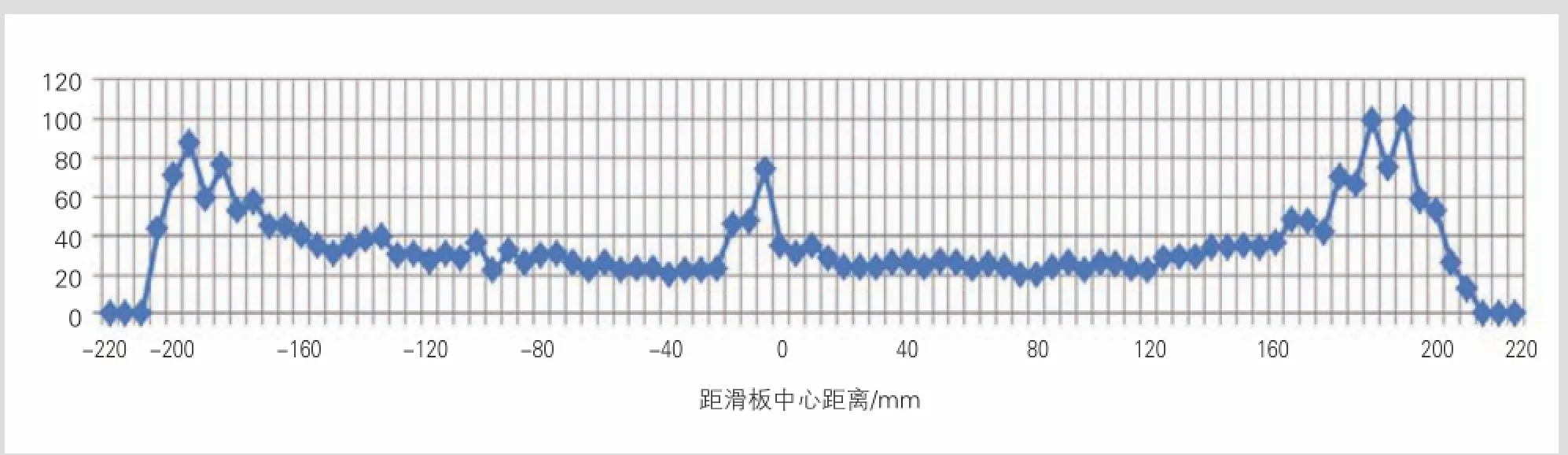

图10 试验用受电弓旧滑板磨耗

图11 单周期正弦一次过零布置拉出值分布统计

图12 单周期正弦三次过零布置拉出值分布统计

图13 单周期八字形布置拉出值分布统计

旧滑板磨耗是3种平面布置与膨胀元件布置综合作用的结果。进一步分析发现,3种平面布置有各自的拉出值分布特点,分别选取图12中3个典型单周期锚段平面布置图做拉出值分布统计(见图14、图15)。其中距滑板中心±30 mm区域(图2中位置3)为膨胀元件平面布置特征引起,距滑板中心±100 mm区域(图2中位置2和位置4)是由不足单周期正弦一次过零布置引起,距滑板±200 mm区域(图2中位置1和位置5)是由单周期正弦一次过零和单周期正弦三次过零布置叠加共同作用引起,因此该区域不均匀磨耗程度最严重,并且其中3种平面布置方案在距滑板中心-100~100 mm范围内拉出值分布均匀,滑板中心无分布过比例情况。因此,3种平面布置方案并非引起滑板中心±30 mm范围过磨耗的原因。

图14 含膨胀元件拉出值波形

3.3 膨胀元件平面布置特征

根据该线接触网设计图纸,一期全线共安装26套膨胀元件,每处膨胀元件除设备自身安装在拉出值为0的位置外,为便于汇流排拉出值的平滑过渡,其两端各约15 m的汇流排拉出值也接近零点布置。

由图14所示锚段拉出值进行拉出值分布统计(结果见图15),显然膨胀元件的拉出值平面零点布置是引起滑板距中心±30 mm区域过磨耗的根本原因。

图15 含膨胀元件平面布置拉出值分布统计

4 结论

(1)接触线采用混合3种平面布置的方案并非引起距滑板中心±30 mm范围滑板过磨耗的主要原因,是滑板不均匀磨耗的主要原因。

(2)该线膨胀元件拉出值为0的布置方案导致受电弓滑板中心出现过磨耗问题,滑板中心过磨耗区域又进一步导致膨胀元件处弓网关系恶化,是引起膨胀元件烧蚀严重的直接原因。建议相关设计单位对膨胀元件的安装位置进行优化设计。

[1] 刘长利,刘永红.构建电气化铁路接触网防灾安全技术体系[J].中国铁路,2013(3):12-16.

[2] 张韬.接触网外部环境安全风险及防控措施[J].中国铁路,2014(11):20-23.

[3] 李娜,张弘,于正平.受电弓滑板-接触导线摩擦磨损机理与特性分析[J].中国铁道科学,1996(4):63-68.

[4] 王剑.地铁刚性接触悬挂弓网磨耗问题研究[J].都市快轨交通,2012,25(4):59-62.

盛良:中国铁道科学研究院基础设施检测研究所,助理 研究员,北京,100081

李向东:北京铁科英迈技术有限公司,工程师,北京, 100081

责任编辑高红义

U226.8

A

1672-061X(2016)06-0101-05