电镍洗涤机组喷洗技术的优化

彭宏道, 黄 湘

(中国瑞林工程技术有限公司, 江西 南昌 330031)

电镍洗涤机组喷洗技术的优化

彭宏道, 黄 湘

(中国瑞林工程技术有限公司, 江西 南昌 330031)

为了提高镍电解车间自动化作业水平,对电镍洗涤机组喷洗技术进行优化,采取前期预热、中间洗涤、后期吹干,并结合洗涤水循环利用、分段洗涤、洗涤水分区收集及过滤的清洁生产工艺,使电镍的清洁效果得到显著提高,表面质量达到了Ni9996的要求。

电镍; 喷洗; 清洁生产; 循环水

0 引言

甘肃省某公司是中国最大的金属镍钴生产基地,该公司镍冶炼厂的一、二、三电解车间阴阳极板的作业大都采用人工操作的方式。2010年公司在第四电解车间实施了60 kt/a电镍扩能改造[1],在国内外首次采用洗涤机喷洗电镍,并于2012年8月调试成功后投入生产。生产期间,整条生产线运行平稳,实现了抽棒、倾翻、堆垛自动化,但也存在电镍洗涤效果不理想的问题。通过改进优化,采用前期预热、中间洗涤、后期吹干,并结合洗涤水循环利用、分段洗涤、洗涤水分区收集及过滤的清洁生产工艺,电镍的表面质量达到了Ni9996的要求。

1 电镍洗涤机组的组成及生产工艺流程

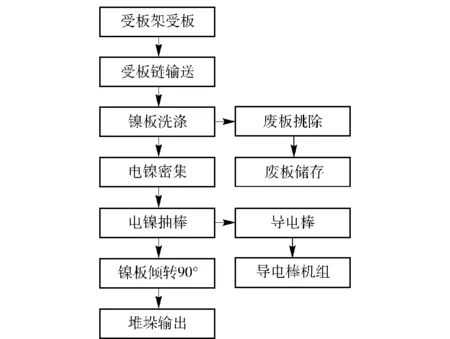

电镍洗涤机组是集机械、液压、气动、电气控制为一体的自动化生产线,具有电镍受板、转运、洗涤、挑板、密集、抽棒、倾翻、堆垛等功能,由受板链运机、转运小车、洗涤链运机、密集链运机、废板装置、抽棒装置、废板转运装置、输出链运机、循环水系统、电气控制系统、液压系统组成,其工艺流程图见图1。

图1 洗涤机组的工作流程

2 电镍洗涤的技术难点

电镍洗涤需要清洗镍板上的电解液以及附着的结晶体。电解液很容易清洗,难点是结晶体的洗涤。

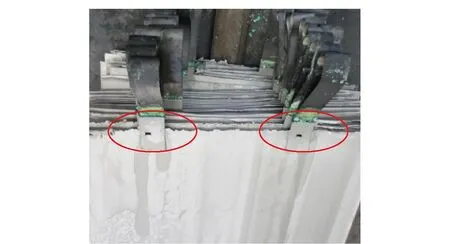

电镍由导电棒、吊耳、镍板三部分组成,电解过程中,结晶容易形成的位置主要分布在电流截面突变处(见图2),此位置需要重点冲洗。

阳极隔膜电解中形成的结晶,在导电棒、镍板上的粘结力非常强,为了将电解过程中在电镍上形成的结晶体洗涤干净,需要根据车间环境条件控制洗涤水的温度,水温太低,结晶体难以溶解被清洗下来,水温过高,则会加剧后期返析铜。

图2 电镍上的结晶体

另外,镍电解精炼过程中,杂质铜以CuCl2或CuSO4的形式存在于电解液中[2],而铜的电极电位比镍高,当结晶体溶解后,含有Cu2+的结晶水滴落到镍板上,Ni会置换出结晶溶液中的Cu2+,镍板表面产生返析铜,从而影响镍板的纯度。化学反应方程式为:

(1)

(2)

因此,电镍洗涤的技术难点有三个方面:控制洗涤水的温度;控制喷嘴的冲洗角度;预防洗涤后期返析铜的出现。

3 洗涤技术优化

针对生产中存在的问题,对电镍洗涤机组进行优化,调整工艺参数,达到了预期的效果。

3.1 前期预热

电镍由受板链运机逐块送入到洗涤区,并以300 mm距离分开,以便喷淋水冲洗电镍。

前期预热主要是由于结晶体粘结性很强,如不预先加热直接清洗,则洗涤需要很长的区域,导致洗涤效率低且设备能耗高。

机组循环水系统采用蒸汽加热洗涤水,蒸汽温度120 ℃左右,改造过程中用管道将此蒸汽引至洗涤区,以实现结晶体的预热。蒸汽能够在较短的时间内溶化结晶体,并且其具有一定的速度,能够对较大的结晶体起松动的作用,降低后期的冲洗难度。

3.2 中间洗涤

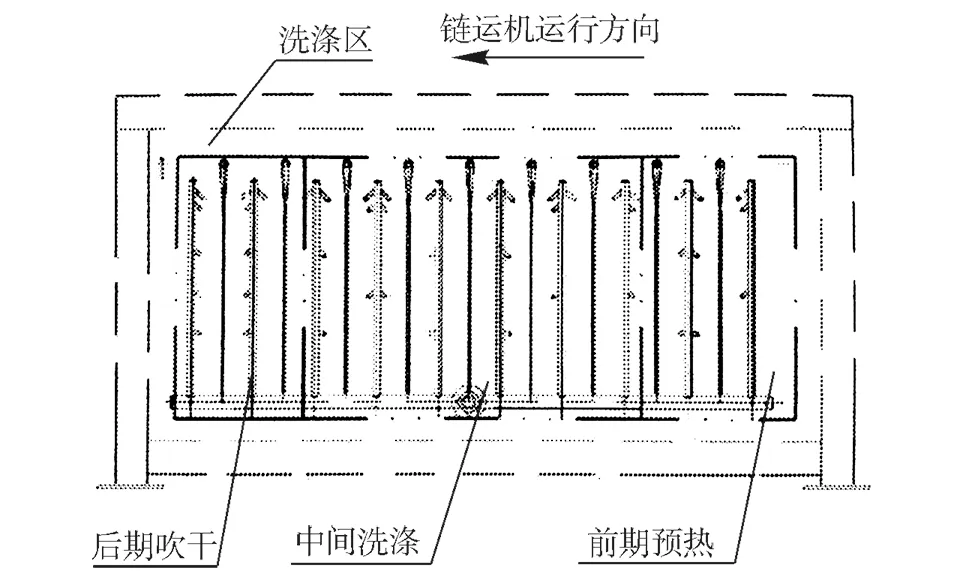

经过前期预热处理,电镍进入洗涤区的中段,大流量的洗涤水从上往下,从两侧向中间进行冲洗。在结晶体聚集区需要重点布置喷嘴,喷嘴的分布遵循从上向下逐渐减少的原则,镍板本体部分只需要冲洗附着的电解液,流下的洗涤水基本就可以清洗干净,不必再设置过多的喷嘴。图3为喷嘴的典型布置方案。

图3 喷嘴的典型布置方案

中间洗涤区段需要重点控制洗涤水的温度,机组中采用PLC闭环控制。在水箱侧面安装有热电偶,实时监测洗涤水的温度,当水温下降时,PLC发出控制指令驱动蒸汽管路中的气动球阀打开,蒸汽对洗涤水进行加热,水温上升至设定值时气动球阀自动关闭。系统中的洗涤水能够维持在某一温度范围内。

3.3 后期吹干

电镍经中段洗涤后,进入洗涤区的后段,由于洗涤过程中有部分水溅到导电棒及吊耳的夹缝内形成水滴,需要进行处理,否则液滴落到电镍板面上产生返析铜。因此,在洗涤区后段进行吹干处理。

用处理过的蒸汽对电镍进行吹干,蒸汽很容易将水滴吹掉,并且蒸汽有一定的温度,能够加强导电棒和吊耳表面上水膜的蒸发,在一定程度上也控制了水滴的滴落。

经过前期预热、中间洗涤、后期吹干,电镍被清洗得很干净,图4为洗涤区配置图。

图4 洗涤区配置图

4 清洁生产工艺

为了提高洗涤水的利用率,提高车间的清洁生产水平,进行了以下几方面改进。

4.1 洗涤水循环利用

清洁的洗涤水在洗涤电镍后,如果直接作为废水排放,车间的废水排放量增加约80 m3/h。由于一次洗涤后的水质依然能够满足洗涤要求,故将洗涤水循环利用,不仅大幅度减少了车间水的用量,同时也减少了用于水加热的蒸汽用量。

4.2 分段洗涤

分段洗涤是指将洗涤区的中间洗涤段分为三段,各段的洗涤重点突出:

(1)第一段主要是洗涤导电棒的吊耳区域;

(2)第二段主要是从侧面洗涤吊耳与镍板之间的过渡铆接区域;

(3)第三段是洗涤镍板板面,重点是板面上沿的结晶体线。

此洗涤方案按照从上而下、从外侧向里面的洗涤顺序,能够在有限的洗涤区域内,用较少量的水将电镍洗涤干净。

4.3 洗涤水分区收集及过滤

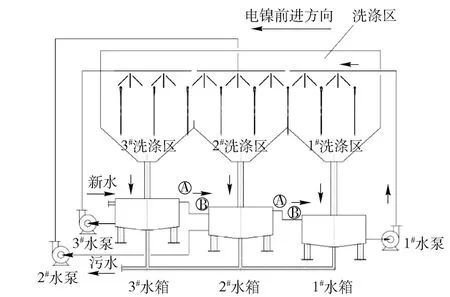

洗涤水在喷淋后流至洗涤箱内,通过洗涤箱的下水管流回到水箱中。洗涤水的分区收集及过滤原理如图5。

循环水系统中设有3个水箱,对应于洗涤箱中的1#、2#、3#洗涤子区,电镍首先进入1#洗涤子区, 1#水箱中的洗涤水清洁程度最差,随着洗涤过程的深入,2#水箱和3#水箱接收的水质越来越好。系统补充的清洁新水从3#水箱进入,3#洗涤区返回的水在水箱中沉淀过滤后,上清液通过溢流口A流至2#水箱的B口,同理2#水箱的上清液溢流至1#水箱。

图5 洗涤水的分区收集及过滤

随着洗涤的深入,喷淋至电镍表面的洗涤水逐渐洁净,实现了洗涤水多级过滤沉淀、多重利用,循环水的用量降至最低水平,达到了节能减排的目的。

5 结语

电镍洗涤机组为国内外首次研发的设备,投产前期洗涤效果欠佳。通过对电镍洗涤机组技术创新与优化,电镍的洗涤效果得到了显著改善,洗涤质量达到了成品库的要求,为企业创造了良好的经济效益和环境效益。该设备具有一定的应用前景。

[1] 陈浩.国产镍电解联动机组的研发与应用[J]. 有色冶金设计与研究,2014,35(5):50.

[2] 李林.无定型金属硫化物用于镍电解阳极液深度除铜的研究[D].长沙:中南大学,2014:4-5.

Optimization of spraying technology of nickel cathode washing unit

PENG Hong-dao, HUANG Xiang

In order to improve the automation level of nickel tankhouse, optimization of spraying technology of nickel cathode washing unit was carried out. The process of pre-heating, intermediate washing and post-drying was adopted, combining the clean production processes of wash water recycling, staged washing, washing water collection by areas and filtered, so that nickel cathode cleaning effect was significantly increased and the purity reached Ni9996.

nickel cathode; spraying; clean production; cycling water

彭宏道(1984—),男,湖南娄底人,硕士,工程师,从事冶金机械及电气的设计与研发工作。

2015-12-16

TF815

B

1672-6103(2016)05-0042-03