磁铁矿与硫铁矿掺烧的生产实践

李雷忠

(紫金矿业集团股份有限公司, 福建 上杭 364200)

磁铁矿与硫铁矿掺烧的生产实践

李雷忠

(紫金矿业集团股份有限公司, 福建 上杭 364200)

针对硫铁矿焙烧制酸生产过程中因原料含硫高造成的硫酸产能过剩、烧渣中有价金属铜回收率低等问题,采取磁铁矿与硫铁矿掺烧的方法,达到了调整原料使用配比、优化产品结构和提高有价金属回收率的目的。

磁铁矿; 硫铁矿; 掺烧; 制酸; 工艺改进

青海某冶炼化工企业年处理30万t硫铁矿生产线于2011年10月建成投产,设计年生产硫酸40万t、烧渣19.84万t。该生产线运行过程中暴露出一些问题,主要是产出的烧渣即铁焙砂品质较差;烧渣中的有价金属铜通过高温酸浸回收,由于铜的浸出率较低,导致铜回收率很低;受国际国内经济大环境的影响,硫酸产能严重过剩,硫酸销售持续低迷,量价齐跌,经营形势异常严峻。因此,调整原料使用结构和产品结构成为企业当前的一项重要工作。该公司针对铜回收率低和铁焙砂含杂质较高的问题,进行了掺烧磁铁矿工业化试验。

1 工艺系统现状

1.1 硫铁矿原料成分和工艺过程

硫铁矿原料成分见表1。

表1 硫铁矿原料成分 %

含水9%~11%硫铁矿通过皮带送至150 m2焙烧炉沸腾焙烧,产出的烧渣进一步浸出洗涤,生产出的铁焙砂产品外售。焙烧过程中产生的烟气经余热锅炉、旋风收尘器及电收尘器收尘降温后送往制酸系统。

来自电收尘器的二氧化硫烟气进入净化工序,经过进一步的增湿、降温、除尘、除雾后,通过干燥塔其中的水分降到0.1 g/m3以下,由SO2风机送入转化工序和吸收工序,生产出符合国家标准的93%和98%硫酸。尾气经尾气吸收塔进一步处理后达标排放。

焙烧烟气中的热量经余热锅炉回收,用于汽轮机发电,汽轮机装机容量12 MW。

1.2 生产系统运行情况

硫酸系统投产以来,运行比较稳定,各项工艺指标达到了设计要求,SO2转化率99.8%,SO3吸收率99.99%,尾气SO2排放达标率100%;废水处理后合格率100%;硫酸一级品合格率100%。

余热回收系统投产后,出现了余热锅炉过热区换热面积偏大的情况,在对第三组过热器进行改造和新配套了一套25 t/h的反渗透水处理系统后,运行情况较为理想。

综合回收系统主要是回收原料中有价金属铜,生产稳定,但铜的浸出率只有30%左右,回收率较低。

1.3 存在的主要问题

铁焙砂质量不高,目前铁焙砂产品含铁59.5%~60.5%;杂质元素Cu 0.65%~0.75%、Zn 0.7%~0.85%、TS 1.5%~2.5%。综合回收系统铜的浸出率较低,造成铜的回收率较低。

2 焙烧、浸出条件试验

针对铁焙砂含铜、硫杂质较高和铜回收率低的问题,进行了焙烧、浸出条件试验,摸索影响浸出率的主要因素。

2013年7月份进行现场调试,调整焙烧气氛和酸浸工序工艺指标进行生产试验。试验结果:降低焙烧温度和提高氧浓度有利于铜的浸出;提高浸出槽硫酸浓度、反应温度和反应时间有利于铜的浸出[1];由于原料含硫较高,降低焙烧温度不利于硫的回收利用。2014年又进行了生产调试试验,再一次验证了2013年7月份的试验结论,试验结果见表2。

表2铜浸出率与焙烧温度的关系

时间段入炉矿含硫/%投矿量/t·h-1沸腾层温度/℃焙烧炉出口温度/℃酸浸槽酸浓/g·L-1铜浸出率/%2013.7.25—2013.7.2932~3340650~740720~82010~1340.582013.7.29—2013.8.328.0~29.744610~690710~75010~1350.592013.8.3—2013.8.3024.7~26.744~46620~670690~71010~1258.332013.8.30—2013.9.1121.6~24.546~48610~650609~64010~1261.182014.1.11—2014.1.2030.39426907109~1250.922014.2.8—2014.2.1225.664466071010~1255.762014.2.27—2014.3.1526.724671073010~1249.72014.4.28—2014.5.822.46526907359~1248.432014.6.10—2014.6.1724.21556407409~12452014.7.16—2014.7.2734.845088089012~1428.352014.8.7—2014.8.1122.615372073010~1240.392014.9.2—2014.9.2823.24576907509~1240.932014.11.2—2014.11.1123.18547107259~1244.96

同时,在实验室也进行了模拟生产条件下的试验,在马弗炉内温度750 ℃焙烧2 h,浸出时间2.5 h。铜浸出率和酸度的关系如表3。

表3铜浸出率与酸度的关系

序号酸浓/g·L-1Cu2+/g·L-1铜浸出率/%100.0010.17250.10918.053100.13221.414200.14524.975300.19731.526400.23839.147500.30750.488600.31353.919700.38561.6010800.37466.4911900.39762.64121000.46277.00131100.48376.21141200.44173.50151300.44272.68

试验结果表明,在焙烧温度逐渐降低的情况下,铜的浸出率逐渐提高,在610~650℃时,铜的浸出率达到61.18%。随着浸出酸浓度的增加,铜浸出率也明显提高。

虽然试验取得了一定的效果,但有价金属元素浸出率和回收率仍然较低。

3 掺烧磁硫铁矿工业试验

为了调整产品结构,提高铜回收率,开展了掺烧磁硫铁矿工业化试验。磁硫铁矿成分为(%):Cu 0.1、Co 0.075、Zn 0.038、Fe 57~59、S 11~12.5、H2O 9.48。硫铁矿与磁铁矿掺烧比例分别为7∶3、6∶4、5∶5、4∶6。

掺烧磁硫铁矿后,硫酸产量降低40%以上,由3.6万t/月降至2.2万t/月,铁焙砂产量大幅增加,由1.9万t/月提高至2.4万t/月,有价元素铜的浸出率由30%提高至60%以上,铁焙砂中杂质元素铜含量由0.48%大幅降至0.15%以下,铁焙砂的品质有了较大幅度地提高。

3.1 硫酸系统

掺烧磁硫铁矿后,硫酸系统的工艺指标及产量见表4。

表4硫酸系统工艺指标

硫铁矿∶磁铁矿矿含有效S/%湿基投矿量/t·h-1沸层温度/℃炉出口温度/℃炉底压力/kPa炉底风量/m3·h-1SO2转化率/%硫酸产量/t·d-17∶332.0~33.040650~740720~82014.5~15.070000~7400099.83820~8506∶428.0~29.744610~690710~75015.8~16.261000~6500099.83750~7805∶524.7~26.744~46620~670690~71016.0~17.060000~6300099.83~99.89720~7504∶621.6~24.546~48610~650609~64016.8~17.261000~6500099.89~99.92700~730

(1)掺烧不同比例磁铁矿时,硫酸生产系统总体较为稳定,各项工艺指标正常,转化器热平衡能够较好维持,系统可以满足当前掺烧生产运行模式。

(2)由于掺烧磁铁矿后,投矿量由之前的40 t/h提高到46 t/h以上,造成天车工的劳动强度及天车的运行频率、钢丝绳损耗等都有所增加,但总体上对生产影响不大。

(3)由于配矿后有效硫含量明显降低,硫酸产量降低40%以上。

3.2 余热回收系统

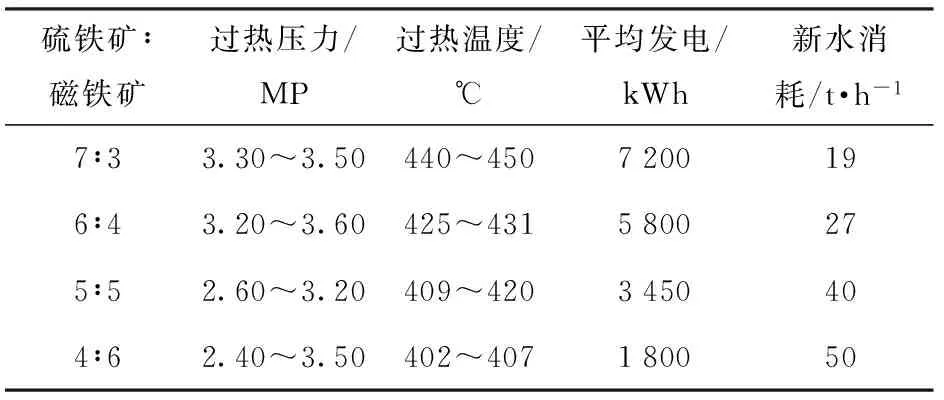

由于原料配比发生变化,焙烧入炉原料有效硫含量降低,余热回收系统过热蒸汽温度由445 ℃下降到405 ℃,进汽轮机温度由418 ℃下降到376 ℃,发电负荷由7 500 kW/h大幅下降到1 800 kW/h(进汽轮机温度应≥410 ℃[2]),脱盐水用水量由575 t/d增加到1 213 t/d。表5为余热发电系统工艺指标。

表5余热发电系统工艺指标

硫铁矿∶磁铁矿过热压力/MP过热温度/℃平均发电/kWh新水消耗/t·h-17∶33.30~3.50440~4507200196∶43.20~3.60425~4315800275∶52.60~3.20409~4203450404∶62.40~3.50402~407180050

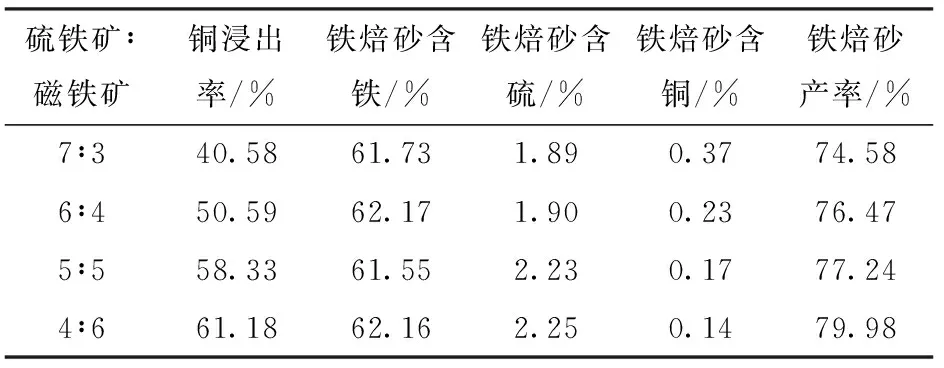

3.3 综合回收系统

综合回收系统在焙烧入炉原料有效硫逐步降低的情况下,焙烧炉沸腾层和烟气出口温度逐步降低至650 ℃左右,得益于焙烧温度的降低,铜的浸出率明显提高,铁焙砂产品含杂质铜明显降低,生产运行稳定。表6为综合回收系统工艺指标。

表6综合回收系统工艺指标

硫铁矿∶磁铁矿铜浸出率/%铁焙砂含铁/%铁焙砂含硫/%铁焙砂含铜/%铁焙砂产率/%7∶340.5861.731.890.3774.586∶450.5962.171.900.2376.475∶558.3361.552.230.1777.244∶661.1862.162.250.1479.98

4 掺烧磁铁矿存在的问题及解决方案

4.1 存在的问题

虽然掺烧磁铁矿达到了调整产品结构、提高铜回收率、改善铁焙砂品质的目的,但同时也带来了一些新问题亟需解决:一是铁焙砂含硫依然较高,影响铁焙砂产品品质,严重影响销售价格;二是余热发电负荷降低,月度发电量明显减少,发电成本上升。

4.2 解决方案

4.2.1 铁焙砂产品含硫偏高的原因及解决措施

造成掺烧后铁焙砂产品杂质硫偏高的原因有:①原料硫精矿、磁硫铁矿中钙含量均远高于初设值,烧渣在废稀硫酸浸出的过程中形成硫酸钙微溶物进入铁焙砂产品,同时原料中无效硫含量远高于初设值,导致铁焙砂产品无效硫含量升高。②掺烧磁硫铁矿后入炉原料有效硫含量由42%大幅降至20%左右,焙烧环境温度由850 ℃降至650 ℃,温度降低导致焙烧脱硫率降低。③大量处理后的工业废水回用作为烧渣酸浸后的洗水,这部分回用水硬度高达1 500~2 500 mg/L(CaCO3计),洗涤过程中产生部分硫酸钙沉淀进入铁焙砂产品。

解决措施:针对铁焙砂含硫较高的问题,首先对回用的烧渣洗涤水进行软化,增加软化水体的装置,使回用水的硬度降低到500 mg/L(CaCO3计),从而减少洗涤时带入的硫酸钙。洗后烧渣再次调浆进陶瓷过滤机进行最后的脱水过滤,成为可销售的铁焙砂产品。其次水洗后的烧渣再次调浆时添加浓度1.5%~2%碳酸钠溶液。以上两项措施可有效控制产品铁焙砂含硫在2%以内。

4.2.2 发电量明显降低的原因及解决措施

发电负荷降低、发电量减少的主要原因:①掺烧后,入炉原料有效硫含量及单位时间内入炉总硫量大幅降低,导致焙烧温度下降,总体热量减少。②因焙烧温度降低,烧渣粘结性增强,加之余热锅炉清灰振打效果不好,余热锅炉管壁积灰严重,传热效率降低。

提高发电量的措施:①减少焙烧炉冷却管组两组,降低余热锅炉上水温度,减少蒸发量。②在余热锅炉辐射冷却室内挂δ=2 mm的不锈钢板76 m2,使高温烟气在余热锅炉炉膛内的热量重新分布。③对余热锅炉清灰机械振打系统进行改造,使过热器管组无大面积积灰,保证传热效率。

采取相应措施后,汽轮机发电负荷由之前的1 800 kW/h提高到5 681 kW/h,另回收饱和蒸汽冷凝水10 t/h。锅炉技改后的运行指标如表7。

表7锅炉技改后的运行指标

硫铁矿∶磁铁矿进锅炉温度/℃出锅炉温度/℃进过热器烟气温度/℃投矿量/t·h-1汽包压力/MPa过热蒸汽温度/℃日均发电量/kW5∶5717~690421~375520~507443.28~2.67429~409828006∶4680~603368~352427~413483.55~2.48416~402432005∶5850~777380~350530~510463.4~3.2446~4371595706∶4724~693410~377480~475483.5~3.05448~427136344设计指标950360—383.82≤450254500

按全年320 d工作日,外购电0.36元/kWh,脱盐水处理成本2元/t计算,则:全年发电部分效益:(5 681-1 800)×24×320×0.36=1 073.02万元

全年饱和蒸汽回收效益:10×24×320×2=15.367万元

全年效益总计:1 073.02+15.36=1 088.38万元

5 结论

(1)生产实践证明,此次掺烧磁硫铁矿工业试验是成功的,如此大系统、大规模的掺烧磁铁矿生产实践在国内同行业内尚属首次。

(2)磁铁矿与硫铁矿掺烧较好地解决了产品结构调整问题,入炉原料有效硫可以在20%~42%之间调节,年硫酸产能可在20~40万t之间调节,年铁焙砂产能可以在21~25.5万t之间调节,有效解决了目前硫酸市场产能过剩,产品滞销的问题。

(3)经济技术指标有了较大改善,有价元素铜的回收率由30%提高至60%,铁焙砂品位由59%提高至61%,铁焙砂中铜的含量由0.48%降至0.15%以下。

(4)在进行的4种掺烧配比试验过程中,结合硫酸及铁焙砂的市场行情,在满足磁铁矿和硫铁矿原料供应的前提下,硫铁矿和磁铁矿在4∶6的情况下,效果最理想。

(5)掺烧试验过程中出现了一些新问题,如铁焙砂含硫较高、发电量减少等,在进行相应的技术改造后,问题得到较好地解决,但仍有进一步提升的空间。为此建议:继续探索用较低的成本降低铁焙砂含硫的方法,进一步提高铁焙砂品质;降低原料中钙和无效硫的含量,从源头上脱硫;根据市场的变化,通过成本效益核算,确定合理的掺烧比例作为生产组织的依据,最大程度地保障企业的经济效益。

Production practice of blending combustion of magnetite and pyrite

LI Lei-zhong

This paper focuses on the problems during pyrite roasting and acid-making production, including excess production capacity of sulfuric acid due to high sulfur content in the raw material and low copper recovery in slag. Blending combustion of magnetite and pyrite is adopted to adjust the proportioning of raw material, optimize product structure and improve the recovery of valuable metal elements.

magnetite, pyrite, blending combustion, acid-making; process improvement

李雷忠(1982—),男,河南驻马店人,大学本科学历,工程师,从事企业管理工作,紫金矿业集团青海有限公司总经理。

2015-10-12

2016-04-26

TQ111.1

B

1672-6103(2016)04-0062-04